!【包含文件如下】【机械设计类】CAD图纸+word设计说明书.doc[16000字,40页]【需要咨询购买全套设计请加QQ97666224】.bat

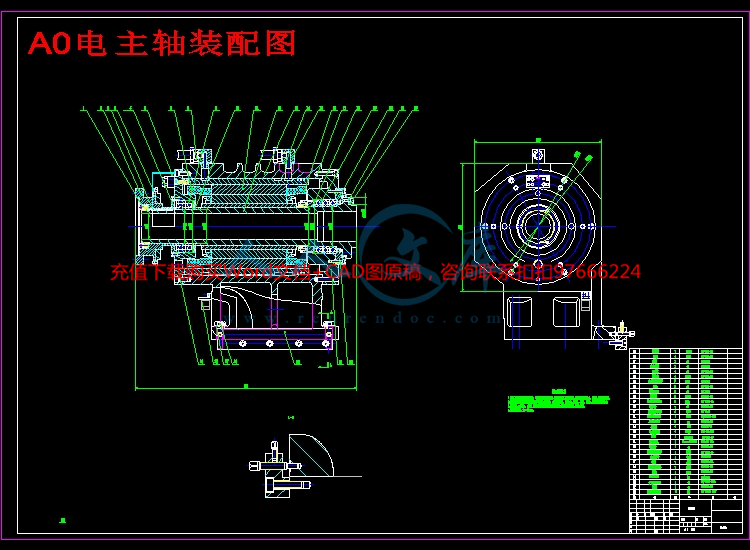

A0电主轴装配图.dwg

A2合镗图.dwg

下底板.dwg

主轴.dwg

主轴平衡图.dwg

主轴箱.dwg

垫块.dwg

法兰盘.dwg

开题报告.doc

设计说明书.doc[16000字,40页]

车铣复合加工机床A28电主轴结构设计-英文翻译

轴套.dwg

摘要:

本课题研究的内容是针对车铣复合加工机床A28电主轴结构的设计。车铣复合加工集传统铣削与车削加工技术于一身,可显著提高机械加工效率、降低生产加工成本。所以车铣复合加工机床电主轴可以实现主轴的C轴功能,机床在加工时直接带动零件作旋转运动并与机床的X轴或与机床的Z轴联动,提高机床的生产率。本文采用文献分析法、比较法的方法,进行车铣复合加工机床A28电主轴系统结构的设计。车铣复合加工机床电主轴取消了齿轮与带传动,消除机械传动,采用内藏式电机传动的方式。设计过程中采用角接触轴承,实现电主轴的高速、高精度性能。采用油气润滑的方式,使得电主轴成本变低,并且润滑效好。采用油水的冷却系统,使电主轴更加简便,冷却效果更好。本设计提高了机床的加工精度,实现机床的高速性能,可以实现车铣复合加工。

关键词:电主轴 车铣复合加工 高精度

毕业设计说明书 英文摘要

Title Milling machine tools A28 motorized spindle design

Abstract

The contents of this research is milling machine tools A28 motorized spindle structure designed for. In one, can significantly improve the collection of traditional milling machining technology for milling and turning machining efficiency, reduce production and processing costs. So milling machine tool spindle can achieve electrical spindle C-axis function, direct drive machine in the processing of parts and rotary motion of the machine or the X-axis and Z-axis machine tools, machine tools to improve productivity. In this paper, literature analysis, comparison of methods, milling machine tools A28 motorized spindle system architecture design. Milling spindle electricity use built-in motors and belt drive gear canceled, but the use of built-in motors, direct drive spindle rotational movement. The design process uses angular contact bearings, electrical spindle speed, high precision performance. Using oil-air lubrication manner that electric spindle low cost, and good lubricating effect. Using water cooling system, the electric spindle easier, better cooling effect. This design improves machining accuracy, high-speed performance of the machine, milling machining can be realized.

Keywords Electric spindle;Milling machining; High Precision

目 录

前 言 1

第一章 绪 论 2

1.1 课题的研究背景和意义 2

1.2 车铣复合电主轴的概述 3

1.3 国内外研究现状和发展趋势 4

1.4 课题研究主要内容 6

第二章 电主轴系统方案设计 7

2.1 车铣复合加工中心主传动系统的要求....................................... 7

2.1.1主传动系统的功能要求 7

2.1.2主传动的动平衡要求 7

2.2 主轴部件的组成及要求....................................................................... 8

2.3 主传动系统的主要参数.................................... 9

2.3.1主传动功率 9

2.3.2主轴内径的确定 9

2.3.3主轴强度的计算 10

2.4 电主轴检测系统方案设计与确定........................................ 12

2.4.1车铣复合加工中心对电主轴系统旋转精度的要求 12

2.4.2 主轴准停装置的选择.................................... 14

2.4.3电主轴水温控制系统的确定 14

第三章 电主轴组件设计和选用 16

3.1 电主轴受力分析及主轴最佳支承计算 16

3.2 确定主轴切削扭矩 17

3.3 主轴的材料以及结构尺寸的设计 18

3.4 主轴前后轴承寿命计算..................................... 18

3.5 主轴轴承的选用和配置方式 21

3.6 主轴轴承间隙的调整和预紧 23

第4章 润滑、密封和冷却 25

4.1 主轴轴承的润滑 25

4.2 电机的冷却 26

4.3 主轴的密封 26

第五章 技术经济分析 28

5.1 技术经济分析的目的与意义 28

5.2 成本材料分析 28

5.2.1 非标准件 28

5.2.3 标准件 29

5.3 课题技术经济成本计算依据 30

5.3.1 成本计算依据 30

5.4 课题技术经济成本计算 31

第六章 结 论 33

致 谢 34

参 考 文 献 35

附录A 主轴箱装配图及各零件图 36

川公网安备: 51019002004831号

川公网安备: 51019002004831号