!【包含文件如下】【机械设计类】CAD图纸+word设计说明书.doc[16000字,41页]【需要咨询购买全套设计请加QQ97666224】.bat

设计说明书.doc[16000字,41页]

1法兰A4.dwg

2法兰A4.dwg

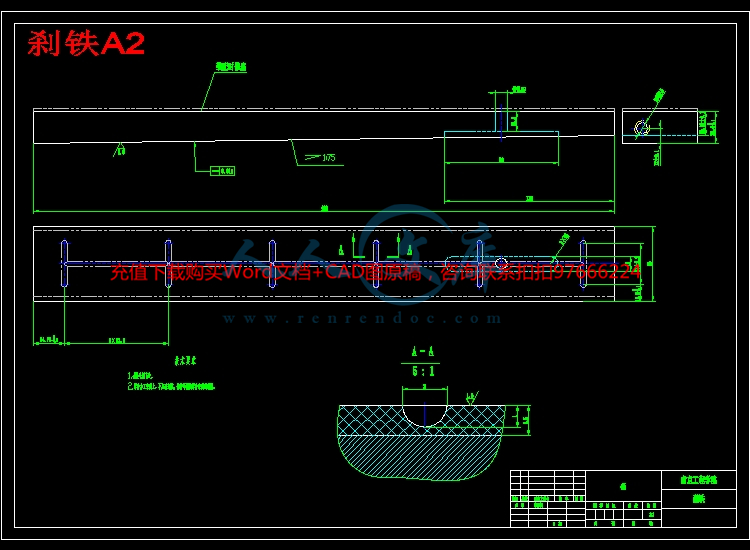

刹铁A2.dwg

开题报告231120412.doc

总装图A0.dwg

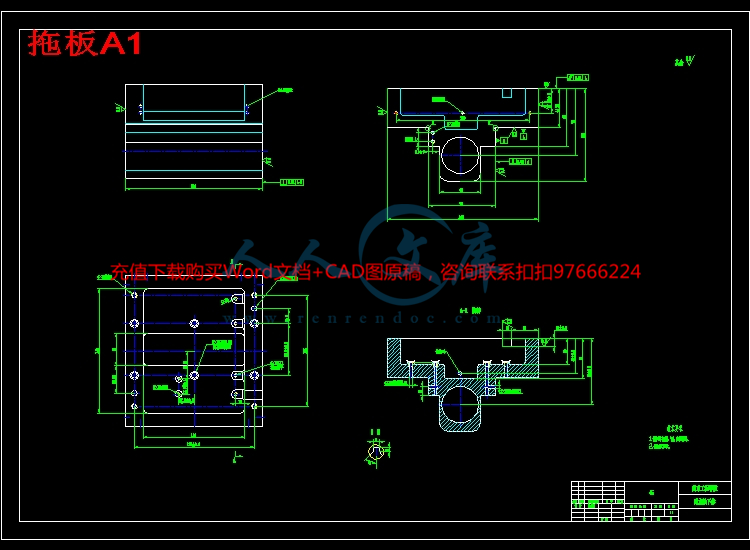

拖板A1.dwg

板A4.dwg

活塞A4.dwg

滚珠丝杠A2.dwg

联轴套A4.dwg

车铣复合加工机床W轴进给机构外文翻译

轴承座A2.dwg

限位块A4.dwg

毕业设计说明书 中文摘要

摘要:

本课题是对车铣复合加工机床W轴进给机构设计,分析刚度、惯量、间隙、摩擦对进给系统的影响。通过采用比较法、文献分析法对车铣复合加工机床W轴进给机构进行研究设计,以交流伺服电动机为动力源,通过直接刚性联轴器使滚珠丝杠和电机连接在一起,使用涨套消除间隙,通过涨套的轴向移动和径向膨胀来传递运动和动力。采用背对背和串联的角接触球轴承来固定滚珠丝杠,滚珠丝杠的支撑方式两端采用双推的方式,并且使用垫板防止两端轴承的中心高不一致,采用直线滚动导轨,使机构具有更高定位精度和高灵敏度,并对此次W轴进给机构零部件进行了经济成本分析。

关键词:数控机床 车铣 进给系统 W轴 结构设计

毕业设计说明书 外文摘要

Title Lathe-milling machine tool X-axis feed mechanism

Abstract

This topic is of milling machine tool W-axis feed mechanism design, analysis, rigidity, inertia, backlash, friction influence on the feed system. By using the comparative method, document analysis of the milling machine tool W-axis feed mechanism study designed to AC servo motor as the power source, through direct rigid coupling ball screw and motor are connected together, use up the sleeve eliminate the gap, to transmit motion and power rose by axial movement and radial expansion of the sleeve. Back to back and adopt a series of angular contact ball bearings to fix the ball screw, ball screw support both ends of the double way push mode, and use the pad to prevent the bearings at both ends of the center high-inconsistent, using linear rolling guide, making mechanism has higher positioning accuracy and high sensitivity, and the W-axis feed mechanism components were economic cost analysis.

Keywords CNC machine tools; Milling;Feeding System;W axis;Structural Design

目录

前 言 1

第一章 绪 论 2

1.1 车铣复合加工机床的发展 2

1.1.1车铣复合加工技术概述 3

1.1.2车铣复合加工的发展趋势 4

1.1.3车铣复合加工机床的优势 4

1.2 本次课题设计的内容 5

1.3 本次设计内容的分析方法 5

第二章 进给系统的总体设计 6

2.1 W轴进给系统的设计要求 6

2.2 W轴进给系统传动方案的选择与设计 6

2.2.1 W轴进给传动方案的设计与布局 6

2.2.2 传动类型的选择 7

2.2.3 轴承的选择 8

2.2.4 轴承的配置方式 9

2.2.5 轴承的润滑与密封 12

2.2.6 轴承端盖的设计 15

2.2.7 电机与滚珠丝杠副联接方式的选择 17

2.2.8 W轴进给传动导轨类型的选择 20

第三章 车铣复合机床W轴进给系统的结构设计与计算 22

3.1 伺服电动机型号的确定 22

3.2 W轴进给力的计算 23

3.3 W轴惯量匹配的计算 23

第四章 车铣复合机床W轴滚珠丝杠副的选型及校核 25

4.1 滚珠丝杠副工作原理 25

4.1.1 滚珠丝杠副的选型 25

4.1.2 滚珠丝杠副的间隙消除与预紧 26

4.2 W轴滚珠丝杠预拉伸量的计算 28

4.3 滚珠丝杠副的润滑与密封 28

第5章 技术经济分析 31

5.1 技术经济分析的目的与意义 31

5.2 成本计算依据 31

5.3 成本材料构成 32

5.3.1 标准件外购费用 32

5.3.2 非标准件 33

总 结 34

致 谢 35

川公网安备: 51019002004831号

川公网安备: 51019002004831号