!【包含文件如下】【机械设计类】CAD图纸+word设计说明书.doc[15000字,38页]【需要咨询购买全套设计请加QQ97666224】.bat

丝杠零件图.dwg

大带轮挡圈.dwg

大带轮零件图.dwg

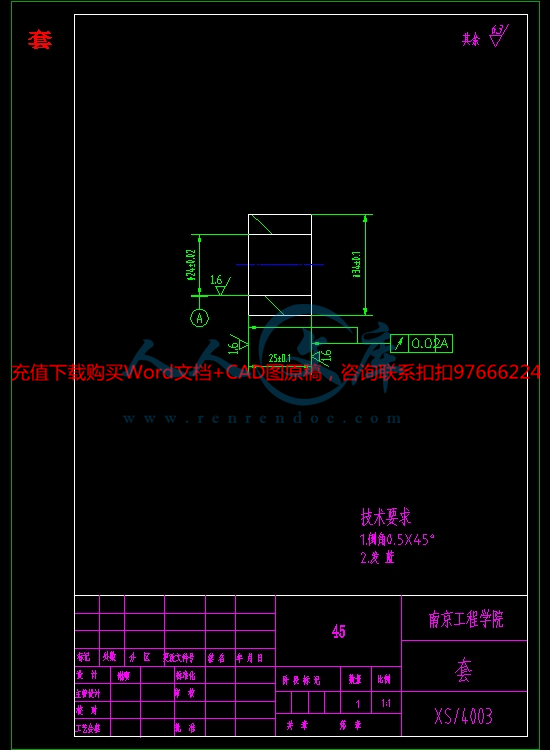

套.dwg

套零件图.dwg

小带轮涨套.dwg

小带轮零件图.dwg

开题报告.doc

外文翻译

设计说明书.doc[15000字,38页]

支撑座零件图.dwg

支撑柱零件图.dwg

端盖零件图.dwg

装配图.dwg

轴承座.dwg

摘要:

数字控制机床就是人们常说的数控机床,是一种由计算机程序来进行控制系统从而实现自动化加工的机床。数控机床是一种典型的机电一体化产品,是一种高效能、柔性的的自动化机床,它能够较为容易地解决哪些精密、复杂、多品种、小批量的零件的加工问题。

本次毕业设计的意义在于通过类比的方式进行了对数控铣床Z轴进给系统结构的设计,研究其Z轴向的惯量匹配,转矩匹配以及滚珠丝杠预拉伸量的相关计算,进而提高数控铣床的整体性能、加工精度等,以达到提升工厂自动化效率,为其创造更大价值以及提高自身能力的目的。

关键词:数控铣床;Z轴;进给系统;滚珠丝杠

毕业设计说明书(论文)英文摘要

Title CNC milling machine spindle feed system architecture design

Abstract:

Digital control machine tool CNC machine tools is often said, is a program performed by a computer control system to achieve automatic processing machine. CNC machine tools is a typical mechatronics products, is a high-performance, flexible automation tools, it can be more easily solved what sophisticated, complex, multi-species, small batch processing problem parts.

This graduation project meaning that by analogy was designed for CNC milling Z-axis feed system architecture, study Z-axis inertia matching, matching torque and associated pre-calculate the amount of stretch of the ball screw, and then CNC milling machine to improve overall performance, precision machining, factory automation to enhance efficiency in order to achieve, for the creation of greater value and improve their ability purposes.

Key words: CNC milling machine; Z axis; feed system; ball screw

目 录

前言 1

第一章 绪论 2

1.1数控铣床概述 2

1.2机床的国内外发展现状 2

1.3数控机床的发展及存在问题 4

1.3.1数控机床的发展 4

1.3.2数控机床的存在问题 4

1.4 数控铣床的应用分类及特点 5

1.4.1 数控铣床的分类: 5

1.4.2 数控铣床的应用 5

1.4.3 数控铣床的主要功能及特点 6

第二章 进给系统机械结构的设计 7

2.1设计要求 7

2.2数控铣床对于进给系统设计的基本要求 7

2.3数控铣床的进给传动机构的选择 8

2.3.1 滚珠丝杠螺母副 8

2.3.2静压丝杠螺母副 8

2.3.3静压蜗杆蜗条副和齿轮齿条副 9

2.3.4由带自锁的电动机直接驱动 9

第三章 传动部件的设计与计算 10

3.1 Z轴的工作载荷分析 10

3.2 Z轴的工作载荷计算 10

3.3滚珠丝杠螺母副的计算及其选型 10

3.4滚珠丝杠螺母副的支撑选择 14

3.5滚珠丝杠螺母副的间隙消除与预紧 16

第四章 主要部件的设计计算 17

4.1轴承的选择及校核 17

4.2电机的选择与计算 19

4.3惯量匹配的计算 20

4.4转矩匹配的计算 21

4.4导轨的选择 22

4.4.1导轨的选择 22

4.4.2导轨的间隙调整 24

第五章 技术经济分析 25

5.1技术经济分析的目的与意义 25

5.2成本材料分析 25

5.2.1 非标准件 25

5.2.2标准件 26

5.3课题技术经济成本计算依据 27

5.3.1成本计算依据 27

5.4课题技术经济成本计算 28

第六章 总结 30

致 谢 31

参考文献 33

川公网安备: 51019002004831号

川公网安备: 51019002004831号