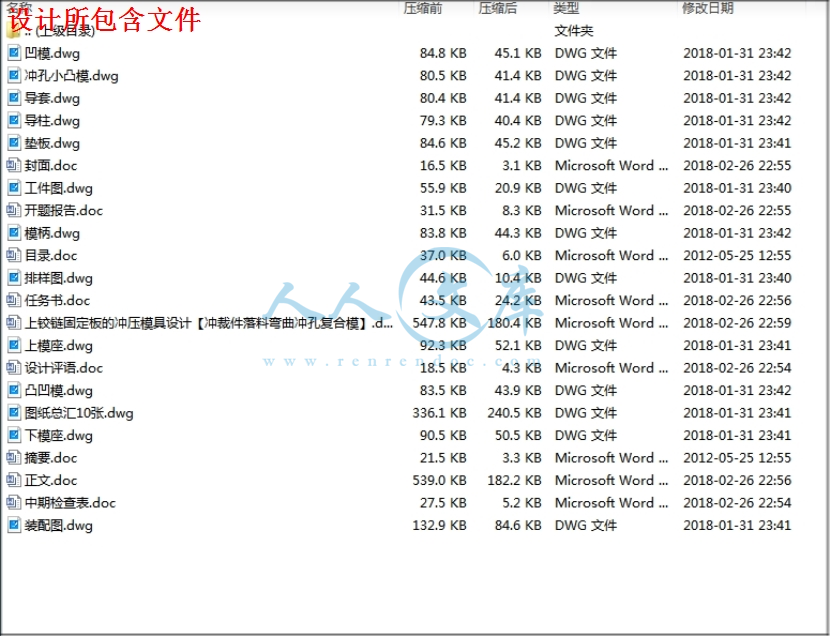

上铰链固定板的冲压模具设计【冲裁件落料弯曲冲孔复合模含12张CAD图带开题报告】

收藏

资源目录

压缩包内文档预览:

编号:9235352

类型:共享资源

大小:1.33MB

格式:ZIP

上传时间:2018-03-03

上传人:QQ14****9609

认证信息

个人认证

郭**(实名认证)

陕西

IP属地:陕西

45

积分

- 关 键 词:

-

铰链

固定

冲压

模具设计

冲裁件落料

弯曲

曲折

冲孔

复合

12

十二

cad

开题

报告

讲演

呈文

- 资源描述:

-

上铰链固定板的冲压模具设计【冲裁件落料弯曲冲孔复合模含12张CAD图带开题报告】

【需要咨询购买全套设计请加QQ1459919609】图纸预览详情如下:

- 内容简介:

-

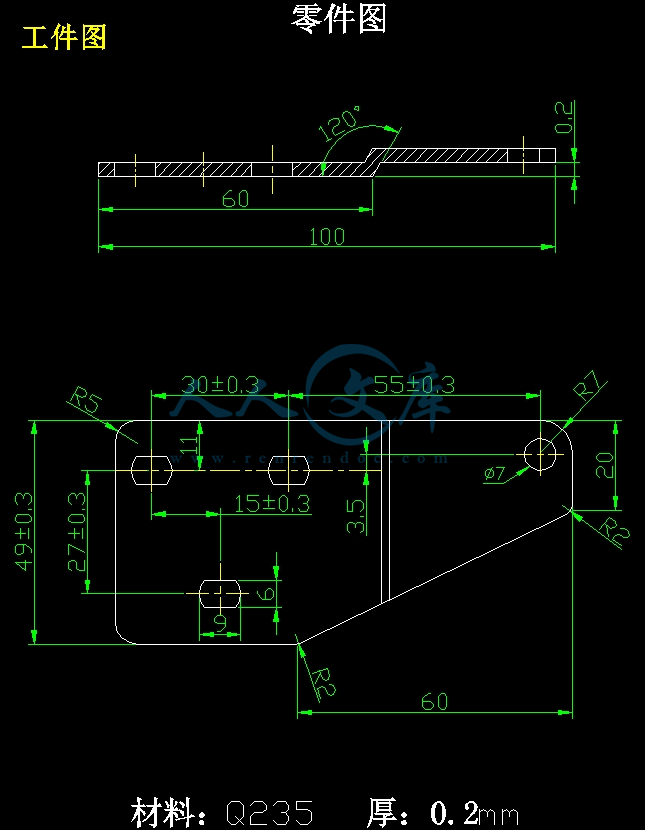

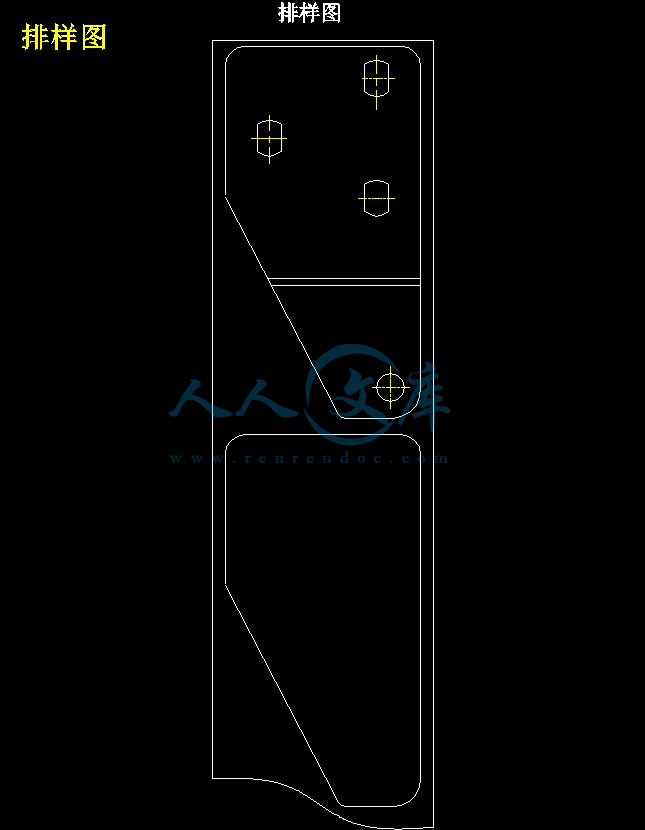

充值购买下载设计文档后,加Q1459919609免费领取图纸上铰链固定板的冲压模具设计【冲裁件落料弯曲冲孔复合模】设计着重介绍了制件的成型工艺,及模具结构设计。通过对制件的工艺分析,确定了工艺方案。并设计了一套正装复合模具。在设计同时利用参考资料,确定了各工作零件的尺寸。并较多的考虑了模具结构的调整性、易更换性及模具成本。同时在模具设计内容中融汇了冲压模具的不同加工方法、加工工艺及装配工艺,对初学冲压模具模设计者有一定的参考价值。本设计从模具设计到零部件的加工工艺以及装配工艺等进行详细的阐述,并应用CAD进行各重要零件的设计。关键词成型工艺、结构设计、工艺分析、复合模具、装配。充值购买下载设计文档后,加Q1459919609免费领取图纸FIXEDPLATEWITHUPPERCHAINSMOLDINGDESIGNTHEDESIGNINTRODUCEDEMPHATICALLYTHEWORKPIECETAKESSHAPETHECRAFT,ANDMOLDSTRUCTURALDESIGNTHROUGHTOTHEWORKPIECECRAFTANALYSIS,HASDETERMINEDTHECRAFTPLANANDHASDESIGNEDSETOFTRUETHINGSCOMPOUNDMOLDSUSESTHEREFERENCEDURINGTHEDESIGN,HASDETERMINEDEACHWORKCOMPONENTSSIZEANDMANYCONSIDERATIONSMOLDSTRUCTUREADJUSTMENT,EASYREPLACEMENTANDMOLDCOSTMEANWHILEHASBLENDEDTOGETHERTHERAMMINGMOLDDIFFERENTPROCESSINGMETHODINTHEMOLDDESIGNCONTENT,THEPROCESSINGCRAFTANDTHEASSEMBLYCRAFT,TOBEGINSSTUDIESTHERAMMINGMOLDMOLDDESIGNERTOHAVETHECERTAINREFERENCEVALUETHISDESIGNDESIGNSFROMTHEMOLDTOTHESPAREPARTPROCESSINGCRAFTASWELLASTHEASSEMBLYCRAFTANDSOONCARRIESONTHEDETAILEDELABORATION,ANDCARRIESONEACHIMPORTANTCOMPONENTSUSINGCADTHEDESIGNKEYWORDTAKESSHAPETHECRAFT,THESTRUCTURALDESIGN,THECRAFTANALYSIS,THECOMPOUNDMOLD,THEASSEMBLY充值购买下载设计文档后,加Q1459919609免费领取图纸目录绪论1第1章落料弯曲冲孔复合模设计611原始资料612设计内容6第2章工件工艺性分析721工艺性722工件结构工艺性分析7第3章确定工艺方案831确定工艺方案的主要原则832确定工艺方案8第4章主要设计计算941排样方式确定942计算最小答边值及冲见毛坯面积943冲压力计算1044压力中心计算1145弯曲力计算1246校正时弯曲力计算1347弯曲中性层的确定1348回弹量计算1349工作零件刃口尺寸计算13491凹模刃口尺寸计算14492凸模刃口计算15493冲孔计算15494孔心距15第5章凸、凹模结构设计1651凸模长度计算1652凸模圆角半径1653凹模高度计算1654凹模最小壁厚确定1755橡皮的确定17第6章模具总体设计1861基本结构形式18充值购买下载设计文档后,加Q1459919609免费领取图纸62基本尺寸1863模架1864模柄1965定位装置1966导料装置19第7章压力机型号确定及校核20第8章模具工件零件的加工工艺2181冲裁凸、凹模技术要求及加工特点2182凸、凹模加工的工艺方案2183工作零件的加工工艺方案22第9章装配2491主要组件的装配与调试2492总装配24921无导柱模具装配25922导柱模装配25923装配步骤26小结27致谢29参考文献30充值购买下载设计文档后,加Q1459919609免费领取图纸5绪论冲压是使板料经分离或成形而得到的加工方法。冲压利用冲压模具对板料进行加工。常温下进行的板料冲压加工称为冷冲压。大学三年的学习即将结束,毕业设计是在完成大学三年的课程学习和课程、生产实习其中最后一个实践环节,是对以前所学的知识及所掌握的技能的综合运用和检验。在学校的近三年学习中,已完成了模具专业教学计划中所要求的理论课程。在毕业前夕,通过毕业设计的实践环节,进行已学知识的全面总结和应用,提高综合能力的培训及扩大模具领域的新知识。毕业设计其目的在于巩固所学知识,熟悉有关资料,树立正确的设计思想,掌握设计方法,培养实际工作能力。通过设计,使我在工艺性分析、工艺方案论证、工艺计算、零件结构设计、编写技术文件和阅读技术文献等方面受到一次综合训练。毕业设计要达到的具体要求是1系统总结,巩固过去所学的基础知识和专业课知识。2运用所学知识解决模具技术领域内的实际工程问题,以此进行综合知识的训练。3通过某项具体工程设计和实验研究,达到多种综合能力的培养,掌握设计和科研的基本过程和基本方法。4提高和运用与工程技术有关的人文科学,价值工程和技术经济的综合知识。改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大的变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速的发展。浙江宁波和黄岩地区的模具之乡;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。近年来,随着我国经济的腾飞和产品制造业的蓬勃发展,模具制造业也相应进入了高速发展的时期。据中国模具工业协会统计,1995年我国模具工业总产值约为145亿,而2003年已达450亿左右,年均增长14。另据统计,我国(不含台湾、香港、澳门地区)现有模具生产厂点已超过20000家,从业人员有60万人,模具年产值在一亿以上的企业已达十多家。可以预见,我国经济的高速发展将对模具提出更为大量、更为迫切的需求,特别需要发展大型、精密、复杂、长寿命的模具。同时要求模具设计、制造和生产周期达到全新的水平。我国模具制造业面临着发展的机遇,无疑也面临着更大的挑战。我做的是冷冲压模具设计,冷冲压是利用安装在压力机上的冲模对材料施加压力,使其产生分离或塑性变形,从而获得需要零件(俗称冲压件或冲件)的一种压力加工方充值购买下载设计文档后,加Q1459919609免费领取图纸6法。因为它通常是在室温下进行加工,所以称为冷冲压。冷冲压与其他加工方法相比,具有独到的特点,所以在工业生产中,尤其在大批量生产中应用十分广泛。相当多的工业部门越来越多地采用冷冲压加工产品零部件,如汽车、拖拉机、电器、仪表、电子、国防以及日用品等行业。在这些工业部门中,冲压件所占的比重相当大。不少过去有铸造、锻造、切削加工方法制造的零件,现在已经被质量轻、刚度好的冲压件所代替。通过冲压加工制造,大大提高了生产效率,降低了成本。可以说如果在生产中不广泛采用冲压工艺,许多工业部门的产品要提高生产率,提高质量,降低成本,进行产品的更新换代是难以实现的。在大学三年的课程学习和课程、生产实习,我熟练地掌握了机械制图、机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、加工的工艺有了一个系统、全面的理解,达到了学习的目的于模具设计这个实践性非常强的设计课题,我们进行了大量的实习。经过在新飞电器有限公司、洛阳中国一拖的生产实习,我对于模具特别是冲压模具的设计步骤有了一个全新的认识,丰富了各种模具的结构和动作过程方面的知识,而对于模具的制造工艺更是有了零的突破。在指导老师的协助下和在工厂师傅的讲解下,同时在现场查阅了很多相关资料并亲手拆装了一些典型的模具实体,明确了模具的一般工作原理、制造、加工工艺。并在图书馆借阅了许多相关手册和书籍,设计中,充分利用和查阅各种资料,并与同学进行充分讨论,尽了最大努力做毕业设计。在设计的过程中,虽然有一定的困难,但在指导老师的细心指导、同学间的讨论和自己的努力下,自信会完满的完成毕业设计任务。由于我的水平有限,而且缺乏经验,设计中难免会出现疏漏和不妥之处,敬请各位老师指正。设计者20511一冷冲压在工业生产中的地位模具是大批生产同形产品的工具,是工业生产的主要工艺装备。模具工业是国民经济的基础工业。模具可保证冲压产品的尺寸精度。使产品质量稳定,而在加工中不破坏产品表面。用模具生产零部件可以采用冶金厂大量生产的廉价的轧制刚板、刚带为坏料,且在生产中不需加热,具有生产效率高质量好重量轻、成本低且节约能源和原材料等一系列优点,是其它加工方法所不能比拟的。使用模具已成为当代工业生产的重要手段和工艺发展方向。现代制造工业的发展和技术水平的提高,很大程度上取决于模具工业的发展。充值购买下载设计文档后,加Q1459919609免费领取图纸7目前,工业生产中普遍采用模具成形工艺方法,以提高产品的生产率和质量。一般压力机加工,一台普通压力机设备每分钟可生产零件几件到几十件,高速压力机的生产率已达到每分钟数百件甚至上千件。据不完全统计,飞机汽车拖拉机电机电器仪器仪表等产品,60左右的零件是用模具加工出来的;而自行车手表洗衣机电冰箱及电风扇等轻工产品,90左右的零件是用模具加工出来的;至于日用五金,餐具等物品的大批量生产基本上完全靠模具来进行。显而易见,模具作为一种专用的工艺装备,在生产中决定性作用和重要地位逐渐为人们所共识。二冷冲压模具的历史发展与现状模具的出现可以追溯到几千年前的陶器烧制和青铜器铸造,但其大规模应用却是随着现代化工业的崛起而发展起来的。19世纪,随着军火工业,钟表工业,无线电工业的发展,模具开始得到广泛应用。第二次时间大战后,随着世界经济的飞速发展,它又成了大量生产家用电器,车,电子,仪器照相机,钟表等零件的最佳方式。从世界范围看,当时美国的冲压技术走在最前列。而瑞士的精冲,德国的冷挤压技术,苏联对塑性加工的研究也处于世界先进行列。20世纪50年代中期以前,模具设计多凭经验,参考已有图纸和感性认识。根据用户的要求制作能满足产品要求的模具,但对所设计模具零件的机械性能缺乏了解。从1955到1965年,人们通过对模具的主要零件的机械性能和受力状况进行数学分析,对金属塑性加工工艺及原理进行深入探讨,使得冲压技术得到迅猛发充值购买下载设计文档后,加Q1459919609免费领取图纸8展。在此期间归纳出的模具设计原则,使得压力机械,冲压材料,加工方法,模具结构,模具材料,模具制造方法,自动化等领域面貌一新,并向实用化的方向推进。进入20世纪70年代,不断涌现出各种高效率,高精度高寿命的多功能自动模具。其代表五十多个工位的级进模和十几个工位的多工位传递模,在此期间,日本以“模具加工精度进入微米级”而走到了世界工业的最前列。丛20世纪70年代中期至今,计算机逐渐进入模具生产的设计,制造管理等各个领域;辅助进行零件图形输入,毛坯展开,条料排样,确定模座尺寸和标准,绘制装配图和零件图,输出NC程序(用语数控加工中心和线切割编程)等工作,使得模具设计,加工精度与复杂性不断提高,模具制造周期不断缩短。当前国际上计算机辅助设计(CAD)和计算机辅助制造(CAM)发展趋势是继续发展几何图形系统,以满足复杂零件和模具的要求;在CAD和CAM的基础上建立生产集成系统(CIMS);开展塑性成型模拟技术(包括物理模拟和数学模拟)的研究,以提高工艺分析和模具CAD的理论水平和实用性;开发智能数据库和分布试数据库,发展专家系统和智能CAD等。我国模具工业是19世纪末20世纪初随着军火和钟表业引进的压力机发展起来的。从那时到20世纪50年代处,模具多用作坊式生产,单凭工人经验,用简单的加工手段进行制造。在以后的几十年中,随着国民经济的大规模发展,模具工业进步很快。当时我过大量引进苏联的图纸设备和先进经验,其水平不低于当时工业发达的国家。此后直到20世纪70年代末,由于错过了世界经济发展的大浪潮,我国的模具业没有跟上世界的发展步伐。20世纪80年代末,伴随加点轻工汽车生产线模具的大量进口和模具国际化的呼声日益高涨,我国先后引进了一批现代化的模具加工机床。在此基础上,参照益友的进口模具,我过成的复制了一批替代品,如汽车覆盖件模具等。模具国际化虽然使我过的模具制造水平逐渐赶上国际先进水平,但计算机应用方面仍然存在很大差距。我国模具CAD/CAM技术从20实际80年代起步,长期处于低水平重复开发阶段,所用软件多为进口的图形软件,数据库软件,NC软件等,自主开发的软件缺乏通用性,商品化价值不高,对许多引进的CAD/CAM系统缺乏二次开发,经济效益不显著。针对上述情况,国家有关部门制定了相关政策和措施。在国家产业政策和与之配套的一系列经济政策支持和引导下。“九五”期间外过模具工业发展迅速,模具行业产业结构有了较大改善,模具商业化水平提高了近10,中高档模具占模具总量的比例有了明显提高,模具进出口比例也逐步趋向合理。我国模具工业起步晚,基础差,就总量来看,大型、精密、复杂长寿命模具产需矛盾仍然十分突出。为了进一步振兴模具工业,国家有关部门进一步部署全面分析我国的模具工业的现状和差距。提出发展思路和建议以及政策措施。相信在政府的大力支持下,通过本行业的相关企业以及广大模具工作者的共同努力,我国模具工业水平必将大大提高,为国家经济建设做出更大贡献。充值购买下载设计文档后,加Q1459919609免费领取图纸9第一章落料弯曲冲孔复合模设计11原始资料工件名称固定板工件简图如图材料Q235料厚02MM产量大批量充值购买下载设计文档后,加Q1459919609免费领取图纸1012设计内容(1)零件工艺性分析;(2)模具主要设计计算;(3)模具总体设计;(4)模具主要零部件设计;(5)模具装配图的确定及工作原理;(6)工件成型出现的工艺质量问题及解决措施第2章工件工艺性分析21工艺性冲裁件的工艺性是指工件对冲压加工工艺的适合性。良好的工艺性体现在材料消耗少,工序数目少,模具结构简单而寿命长,产品质量稳定,操作简单等方面。22工件结构工艺性分析此工件有落料冲孔弯曲三道工序,材料为Q235,具有良好的冲压性能,可以进行冲压。因为此工件需进行弯曲,而弯曲模没有固定的结构形式,有可能设计简单也有1可能设计复杂。这需工件的材料性能形状精度要求和产量进行综合分析。此工件材料为Q235适合弯曲。又因此工件弯曲部分呈矩形,精度要求一般,模具结构设计相对简单。断面是矩形,确定工序只需一次弯曲。本工序只完成弯曲工艺。由于零件图未注公差尺寸,属于未注公差尺寸。在此精度取IT1213级,可满足冲裁件的精度要求。充值购买下载设计文档后,加Q1459919609免费领取图纸11第3章确定工艺方案31确定工艺方案的主要原则概括起来主要有以下三点(1)保证冲裁件的质量(2)经济性原则(3)安全性原则32确定工艺方案该工件包括落料、弯曲两个基本工序,可有以下三种工艺方案方案一落料弯曲冲孔单工序模方案二落料弯曲冲孔级进模方案三落料弯曲冲孔复合模方案一模具结构比较简单,但需两道工序。模具成本高,生产率较低,很难满足批量生产要求方案二只需一副模具,生产率较高。但由于工件长度较长,送料步距较远,超作不方便。方案三只需一副模具,生产率高,工件精度也能满足要求。通过对上述三种方案比较分析,该件的冲压生产采用方案三为佳。充值购买下载设计文档后,加Q1459919609免费领取图纸12第4章主要设计计算41排样方式确定冲裁件在条料、带料和板料上的布置方法叫排样。合理的排样是提高材料利用率降低成本,保证冲件质量及模具寿命的有效措施。故排样时应考虑如下原则提高材料利用率;合理排样方法使操作方便,劳动强度低且安全;模具结构简单,寿命长;保证冲件质量和冲件对板料纤维方向的要求。条料排样可分三种,有废料排样、少废料排样、无废料排样。由于工件形状比较特殊,采用有废料排样中的直排。采用直排排样方案如图充值购买下载设计文档后,加Q1459919609免费领取图纸13图242计算最小搭边值及零件毛坯面积排样中相邻两个零件之间的余料或零件与条料边缘间的余料称为搭边。搭边值要合理确定,搭边值过大,材料利用率虽高,但过小时搭边的强度和刚度不够,冲裁时容易翘曲或被拉断,不仅会增大冲裁件毛刺,有时甚至单边拉入模具间隙,造成冲裁力不均,损坏模具刃口,因此确定搭边值时应考虑如下因素材料的力学性能,软材料,脆材料,搭边值要大一些;硬材料,搭边值可小一些;材料的厚度,材料越厚,搭边值也越大;零件的形状和尺寸,零件外形越复杂,圆角半径越小,搭边值越大;排样的形式,对排的搭边值大于直排的搭边值;送料及挡料方式,用手工送料且有侧压装置的搭边值可小一些,用侧刃定距比用挡料销定距的搭边值小一些;卸料方式,弹性卸料比刚性卸料的搭边值要小一些查表252最小搭边值25281确定料宽B492828546MM因工件是弯曲件,所以工件展开长度L06T(如图)123L6033850631033MM图3冲压件毛坯面积A1033546564018MM2步距S1033一个步距材料利用率A/BS1007287充值购买下载设计文档后,加Q1459919609免费领取图纸14A一个步距内冲压件的实际面积B条料宽度S步距43冲压力计算因该模具采用复合模由公式FKLTB13(1002492)3700813540N式中F冲压力L冲裁件周边长度T料厚材料抗剪强度BK安全系数取13卸料力FKF325416NK004XX推件力FNKF366093NK045N取1TTT顶件力VFKF40677NK005DD式中K、K、K、卸料力、推件力、顶件力系数XDN同时卡在凹模内的冲裁件数冲压工艺总力冲裁力卸料力顶件力推件力92338KN44压力中心计算模具的压力中心就是冲压力合力的作用点。为了保证压力机和模具的正常工作,应使模具的压力中心与压力机的中心滑块中心线重合。否则,冲压时滑块就会承受偏心载荷,导致滑块导轨与模具的导向部分不正常的磨损,还会使合理的间隙得不着保证,从而影响制件的质量和降低模具的寿命,甚至损坏模具。计算其压力中心的步骤如下1、按比例画出凸模的工作部分剖面图(见图)2、在任意距离处作XX轴YY轴3、分别计算出各线段和圆弧的重心到XX轴的距离Y1,Y2,Y3,Y4和到YY轴的距离X1,X2,X3,X4,充值购买下载设计文档后,加Q1459919609免费领取图纸154、分别计算每一个凸模刃口轮廓的周长LLLL(见简图)123N计算数值看下表图4表1压力中心数值基本要素压力中心的坐标值基本要素长度L/MMXY402024524540122524540122540202456665301452456012256030245合计28050222545弯曲力计算F07KBT/(RT)0713439800/4267080N2B充值购买下载设计文档后,加Q1459919609免费领取图纸16式中F弯曲力B弯曲件宽度T弯曲材料厚度R弯曲件内弯曲半径材料的抗拉强度BK安全系数一般取1346校正时的弯曲力计算FAP20404040校128360N式中F校正弯曲应力校A校正部分投影面积P单位面积校正力47弯曲中性层确定根据中性层的定义,弯曲件的坯料长度应等于中性层的展开长度。中性层位置以曲率半径,表示通常用下面经验公式确定RXT120243192式中R零件的内弯曲半径取12T材料厚度取3X中性层位移系数查表341取02448回弹量计算由于R/T12/358所以弯曲半径回弹值一般不大,实际生产中只考虑角度回弹,查表312Q235回弹角度为1130取0,49工作零件刃口尺寸的计算凸、凹模的刃口尺寸和公差直接影响冲裁件的尺寸精度。模具的合理间隙值也靠凸充值购买下载设计文档后,加Q1459919609免费领取图纸17凹模刃口尺寸及公差来保证。因此正确确定凸凹模刃口尺寸和公差,是冲裁模设计中的一项重要工作。计算凸模或凹模尺寸,首先是根据凸模或凹模磨损后轮廓变化情况,正确判断出模具刃口各个尺寸在磨损过程中是变大变小还是不变这三种情况,然后分别按不同的公式计算。A、凹模磨损后会增大的尺寸第一类尺寸A第一类尺寸AJAMAXX0025B、凹模磨损后会减小的尺寸第二类尺寸B第二类尺寸BJBMAXX0025C、凹模磨损后会保持不变的尺寸第三类尺寸C第三类尺寸CJCMIN050125由于凹模刃口在磨损后尺寸会变大,故采用A类尺寸查表233得间隙值Z0460MMZ0640MMMINMAX查表24凸凹模制造公差分别为0025MM0035MM凸凹校核ZZ064004600180MAXIN002500350060凸凹满足ZZ条料MAXIN凸凹491凹模刃口尺寸计算因工件取IT12到IT13级,磨损系数X取075对外轮廓落料,由于形状复杂故采用配合加工法,其凸凹模刃口尺寸计算如下当05时X05当05时X075由DADMAXX0A100A100075030997703503549A490750649552220A2007506195505059A907506855226A(607506)55500切料处相当于落料,应以凹模为基准。因此还应换算到凸模基准进行配研。次处为双面剪切,与凹模之间的间隙为一般冲裁模单边间隙的2/3,因此,充值购买下载设计文档后,加Q1459919609免费领取图纸18Z0153MMMIN24603Z0213MMAX492凸模刃口计算查表,取T25根据公式D(DZ)AMIN0100(100046)9954T02502549(49046)485420(20046)195402029(9046)854T6(6046)5540202493冲孔计算DTDMINX707506745MM002DADTZDMINXZ74307506046MINMIN02834MM02494孔心距孔心距属于磨损后基本不变的尺寸在同一工步中,在工件上冲出孔矩为L/2,当两个孔时,其凹模型孔中心矩LD可以按照下式确定LDL/8所以L13006/830007530075MML21506/815075MML38506/885075MM充值购买下载设计文档后,加Q1459919609免费领取图纸19第五章凸、凹模结构设计51凸模长度计算凸模长度L应根据模具的结构确定,根据模具应用标准取凸模长度为70MM52凸模圆角半径当工件的相对弯曲半径R/T较小时,凸模圆角半径RT取等于工件物弯曲半径,但不应小于最小弯曲半径0175,所以凸模半径等于R1653凹模高度计算根据公式HKB0399772494MM由于工件还得进行一次弯曲,凹模与上模座,不需要用固定板,因此凹模高度根据设计需要取60MM式中H凹模厚度K系数查表295取03B凹模刃口的最大尺寸54凹模最小壁厚确定凹模壁厚C(152)H80MM根据工件尺寸即可以估算出,模周界尺寸为260209MM凹模材料由于制件大批量生产,对凹模材料强度要求较高,因此选CR12MOV钢。55橡皮的确定橡皮的自由高度充值购买下载设计文档后,加Q1459919609免费领取图纸20根据工件材料厚度为3MM,冲裁时凸模进入凹模的深度取1MM,考虑模具维修时刃磨留量2MM,则总的工件行程,H工件6MM,根据式(85),橡皮的自由高度H自由H工件/(025030)2024MM取H自由24MM模具在组装时,橡皮的预压量为H预1015H自由2436MMH预3MM由此,可算出模具中安装橡皮的空间高度尺寸为28MM。充值购买下载设计文档后,加Q1459919609免费领取图纸21第六章模具总体设计61基本结构形式611正倒装结构根据上述分析,本零件的冲制包含落料,弯曲等工序。而且已确定为采用复合模冲压,因此选用正装结构。612送料方式人工送料613导向方式由于本零件的声产是大量生产采,为确保送料开敞性,选用后侧导柱导套模架614卸料方式本零件冲压工序中含落料工序,所以有落料机构,又因为零件冲压中还有弯曲机构,所以选用弹性卸料板。62基本尺寸凹模板尺寸为280240MM,其他模板尺寸取为凹模板平面尺寸一致。垫板厚度10MM凸模固定板厚度30MM压料板厚度20MM凹模板厚度70MM模架模架采用中等精度,中小尺寸冲压件的后侧导柱模架(GB2855581),从右向左送料,操作比较方便。上模座L/MMB/MMH/MM28024045下模座L/MMB/MMH/MM28024050导柱D/MML/MM35210导套D/MML/MMD/MM3511543从结构初算出模具的闭和高度H闭(45107050601)234MM64模柄充值购买下载设计文档后,加Q1459919609免费领取图纸22选压入式模柄(GB2826181)65定位装置采用挡料销(GB287081)材料为45钢66导料装置采用导料销材料为45钢充值购买下载设计文档后,加Q1459919609免费领取图纸23第七章压力机型号确定及校核71冲压设备的选择应注意以下几点压力机的吨位应当等于或大于冲裁时的总力,即,式中所选压力机的压F压F吨位,冲裁时的总力;F根据模具结构选择压力机类型和行程(冲程)次数,如复合模工作需从模具中间出件,最好选用可倾式压力机。根据模具尺寸大小,安装和进出料等情况选择压力机台面尺寸,如有推件时应考虑台面孔的大小使冲后有关零件能自由通过。选择压力机的闭合高度与模具是否匹配。模柄直径,长度尺寸是否与压力机滑块模柄直径、深度尺寸相当。压力机滑块行程应该是拉深深度的225倍。压力机的行程次数应当保证有最高的生产效率。压力机应该使用方便和安全。为安全起见,防止设备的超载,可按公称压力的原则选取压力机。压压F186F由于冲压力比弯曲力大的多,因此,根据冲压力来确定压力机型号查资料,选用开式双柱可倾压力机J2363该压力机与模具设计的有关系数为型号J2363公称压力2000KN滑块行称160MM最大闭合高度450MM最大装配高度280MM80250MM连杆调节度130MM工作台尺寸7101120MM垫板尺寸80250MM模柄孔尺寸7080MM直径深度最大倾角25经校核压力机能满足使用要求。充值购买下载设计文档后,加Q1459919609免费领取图纸24第八章模具工件零件的加工工艺81冲裁模凸、凹模的技术要求及加工特点冲裁属于分离工序,冲裁模凸、凹模带有锋利刃口,凸、凹模之间的间隙较小,其加工具有如下特点凸、凹模材质一般是工具钢或合金工具钢,热处理后的硬度一般为5864HRC,凹模比凸模稍硬一些。凸、凹模精度主要根据冲裁件精度决定,一般尺寸精度在IT6IT9,工作表面粗糙度在RA值为1604M。凸、凹模工作端带有锋利刃口,刃口平直(斜刃除外),安装固定部分要符合配合要求。凸、凹模装配后应保证均匀的最小合理间隙。凸模的加工主要是外形加工,凹模的加工主要是孔(系)加工。凹模型孔加工和台阶式凸模加工常用线切割方法。82凸、凹模加工的工艺方案方案一下料锻造退火毛坯外形加工(包括外形粗加工、精加工、基面磨削)划线刃口轮廓粗加工刃口轮廓精加工螺孔、销孔加工淬火与回火研磨或抛光;方案二下料锻造退火毛坯外形加工(包括外形粗加工、精加工、基面磨削)划线刃口轮廓粗加工螺孔、销孔加工淬火与回火采用成形磨削进行刃口轮廓精加工研磨或抛光;方案三下料锻造退火毛坯外形加工螺孔、销孔、穿丝孔加工淬火与回火磨削加工上、下面及基准面线切割加工钳工修整;具体分析方案一,钳工工作量大,技术要求高,适用于形状简单,热处理变形小的零件;方案二,能消除热处理变形对模具精度的影响,使凸、凹模的加工精度容易保证,充值购买下载设计文档后,加Q1459919609免费领取图纸25可用于热处理变形大的零件;方案三,主要用于以线切割加工为主要工艺的凸、凹模加工,尤其适用形状复杂,热处理变形大的直通式凸模、凹模零件。83工件零件加工方案的确定本副冲裁模具设计,模具零件加工的关键在工作零件。由于本副模具的工作零件形状相对比较简单,凸凹模,落料凹模热处理变形大,故采用方案三;弯曲凸模和冲孔凸模形状简单,且热处理变形小,故采用方案一。例如表2冲孔凸模II加工工艺过程、表3凹模加工工艺过程。模具典型零件机械加工工序卡零件图号08零件名称冲孔凸模II工序号工序名称工序内容设备1备料将毛坯锻成圆棒18MM80MM2热处理退火3车削按图车全形,单边留02MM精加工余量车床4热处理按热处理工艺,淬火、回火达到5862HRC5磨削磨外圆,两端面达到设计要求磨床6钳工精修全面达到设计要求7检验表2冲孔凸模II加工工艺过程充值购买下载设计文档后,加Q1459919609免费领取图纸26模具典型零件机械加工工序卡零件图号11零件名称凹模工序号工序名称工序内容设备1备料将毛坯锻成长方体300MM260MM80MM空气锤2热处理退火3粗刨刨六面达到284MM244MM74MM,互为直角牛头刨床4热处理调质5磨平面磨光六面,互为直角磨床6钳工划线划出各孔位置线,型孔轮廓线7铣漏料孔达到设计要求铣床8加工螺钉孔、销钉孔及穿丝孔按位置加工螺钉孔、销钉孔及穿丝孔钻床9热处理按热处理工艺,淬火、回火达到6064HRC10磨平面磨光上、下平面磨床11线切割按图纸切割型孔达到尺寸要求电火花线切割机床12钳工精修全面达到设计要求13检验表3凹模加工工艺过程充值购买下载设计文档后,加Q1459919609免费领取图纸27第九章装配在装配之前必须先研究图样,根据模具的技术要点和结构要求,确定合理的装配次序和装配方法。此外,还应检查模具零件的加工质量,如凸凹模刃口尺寸等,然后按照规定的技术要求进行装配。装配的次序方法如下。991主要组件的装配与调试911模柄的装配因为这副模具的模柄是从上模座的下边向上压入的,所以在安装凸模固定板和垫板之前应把模柄先装好。模柄与上模座的配合要求为,装配时先在压力机上将模柄压入。再加工定位销钉67MH孔或螺钉孔。然后把模柄端面突出部分锉平或磨平。安装好模柄后用角尺检查模柄与上模座上平面的垂直度。912凸模装配凸模与固定板之间的配合要求为,装配时先再压力机上将凸模压入固定板内,检67MH查凸模的垂直度,然后将固定板的上平面与凸模尾部一起磨平。为了保持凸模刃口锋利,还应将凸模端面磨平913弹压卸料板的装配弹压卸料板起压料和卸料作用。装配时,应保证它与凸模之间具有适当的间隙,其装配方法是,将弹压卸料板套在已装入固定板的凸模内,在固定板与卸料板之间,垫上充值购买下载设计文档后,加Q1459919609免费领取图纸28平行垫板,并用平行夹板将它们夹紧,然后,按照卸料板上的螺孔在固定板上投窝,拆开后钻固定板上的螺钉孔。92总装配模具的主要组件装配完毕后,开始进行总装配。为了使凸模凹模易于对中,总装配时必须考虑上下模的装配顺序,否则可能出现无法装配的情况。上下模的装配顺序与模具结构有关,通常是看上下模中哪个位置所受的限制大就先装。用另一个去调整位置,根据这个道理,一般冲裁模的上下模装配次序按下面的原则来选择。921无导柱模具装配对于无导柱模具,凸凹模间隙是在模具安装导机床上进行调整的,上下模的装配次序没有严格要求,可以分别进行装配。922导柱模装配充值购买下载设计文档后,加Q1459919609免费领取图纸29对于凹模装在下模上的导柱模一般先装下模。对于导柱复合模一般先装上模,然后找正下模的位置,这样可以保证上模中的卸料装置于与模柄中心对正,否则将会出现无法装配的困难。923装配步骤如图所示凸凹模装在下模座上,为了便于操作,一般先装下模。装配步骤如下A把卸料板16放在凸凹模18上,然后把凸凹模装在下模座20上。B找正凸凹模位置后,先在下模座上投窝,加工螺纹孔;然后加工销钉孔。装入销钉,拧紧螺钉。C把已装入固定板7的凸模10、11插入凹模内,固定板与凹模之间垫上适当高度的平行垫铁,再把上模座4放在固定板上,将上模座和固定板夹紧,并再上模座上投卸料孔窝和紧固螺钉过孔窝。拆开后钻孔。然后放入垫板,拧上紧固螺钉。D调整凸凹模间隙调整间隙可用透光法,即将模具翻过来,把模柄夹再虎钳上,用手灯照射,从下模座的漏料孔中观察间隙大小和是否均匀。调整间隙也可以用切纸法进行,即以纸当作零件,用手锤敲击模柄,再纸上切出冲件的形状来。根据纸样有无毛刺和毛刺是否均匀,可以判断间隙大小和均匀性。如果纸样上轮廓没有毛刺或毛刺均匀,说明间隙是均匀的。如果局部有毛刺说明间隙部均匀。调整间隙时用手锤轻轻敲击固定板的侧面,使凸模位置改变,以得到均匀间隙。E调整间隙后加工销钉孔,装入销钉。F将弹压卸料板11装在凸凹模上,并检查它是否能灵活得移动。G安装其它零件。H试冲与调整I打标记交付生产使用。总结本课程设计是我们进行完了三年的模具设计与制造专业课程后进行的,它是对我们三年来所学课程的又一次深入、系统的综合性的复习,也是一次理论与实践的训练。它在我们学习中占有很重要的地位。通过这次毕业设计使我从新系统的复习了所学专业知识同时也巩固了先前学到了的知识,同时感触最深刻的是所学知识只有在应用中才能在更深刻理解和长时间记忆。对一些原来一知半解的理论也有了进一

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

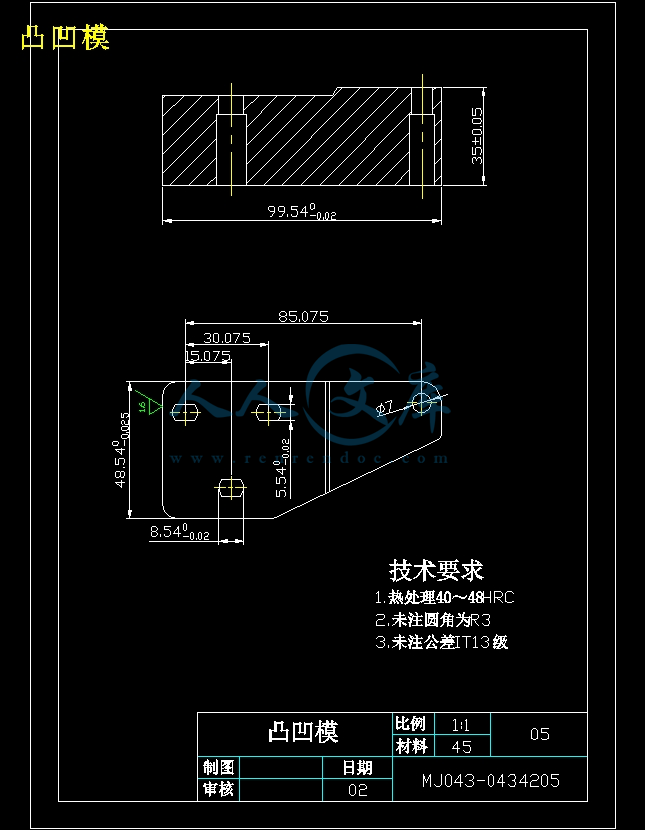

川公网安备: 51019002004831号

川公网安备: 51019002004831号