长方体方盒落料模模具设计【无凸缘圆筒形件矩形冲裁件冲压模】.doc

长方体方盒落料模具设计【无凸缘圆筒形件矩形冲裁件冲压模含8张CAD图】

收藏

资源目录

压缩包内文档预览:(预览前20页/共29页)

编号:9263005

类型:共享资源

大小:810.12KB

格式:ZIP

上传时间:2018-03-04

上传人:QQ14****9609

认证信息

个人认证

郭**(实名认证)

陕西

IP属地:陕西

45

积分

- 关 键 词:

-

长方体

方盒

模具设计

凸缘

圆筒

矩形

冲裁件

冲压

cad

- 资源描述:

-

长方体方盒落料模具设计【无凸缘圆筒形件矩形冲裁件冲压模含9张CAD图】

【需要咨询购买全套设计请加QQ1459919609】图纸预览详情如下:

- 内容简介:

-

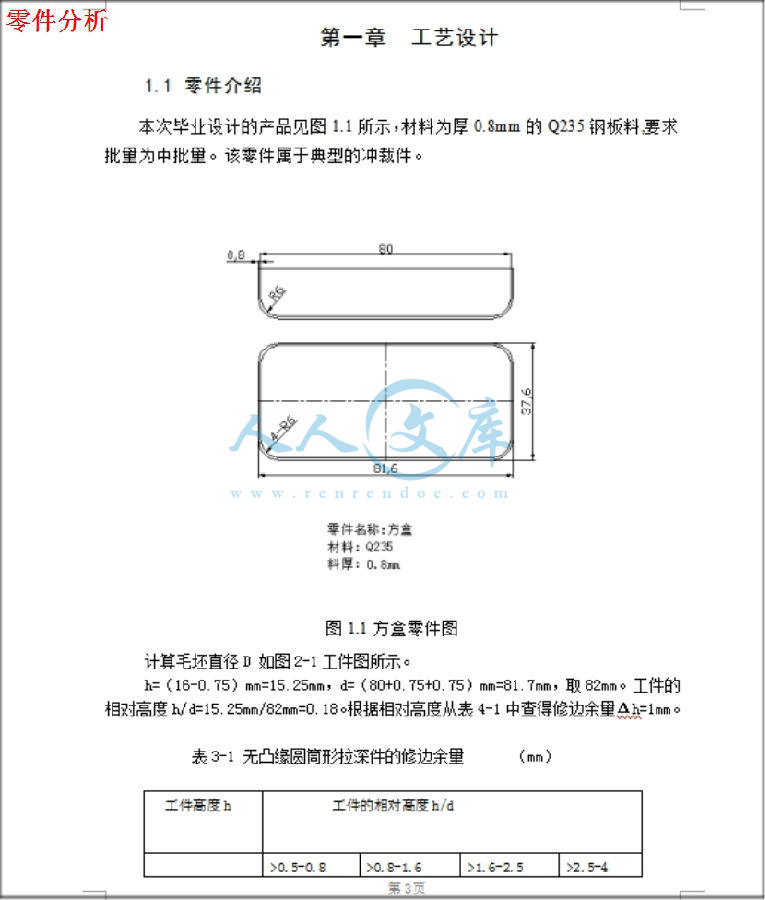

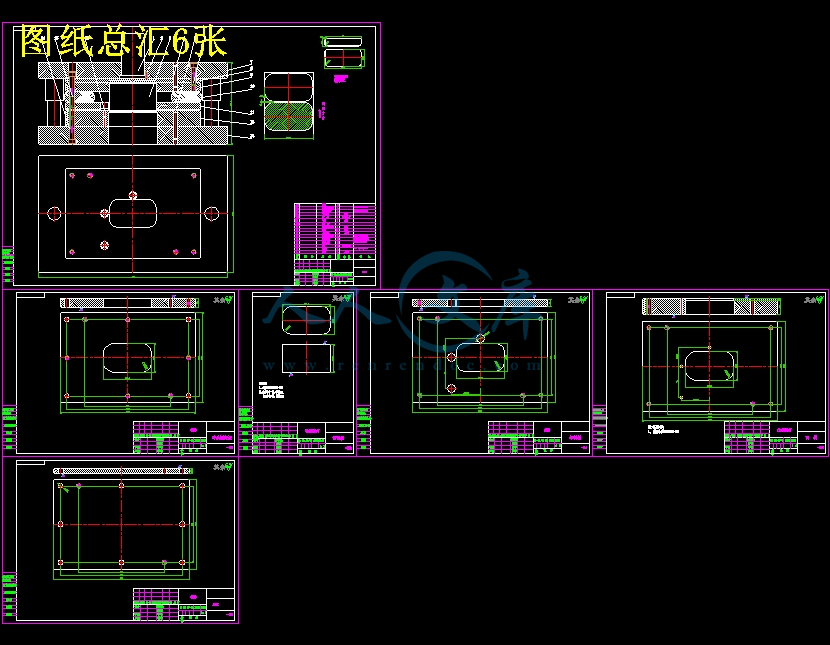

充值购买下载设计文档后,加Q1459919609免费领取图纸第I页长方体方盒落料模具设计【无凸缘圆筒形件矩形冲裁件冲压模】摘要本文分析了方盒复合的结构、尺寸、精度和原材料性能,并具体指出了该产品的成型难点;拟定了模落料模具冲压工艺方案;详细阐述了排样设计方法和过程,确定了该产品需要落料的二维和排样图;完成了所有必要的工艺计算,包括模具刃口尺寸、各工位冲压力、总的冲压工艺力、压力中心等;概述了模具概要设计方法,系统的阐述了模具主要零件的结构、尺寸设计及标准的选用。同时阐述了模具的工作过程、各成形动作的协调性并对设备选择和核算进行了较为细致的叙述。关键词模具工艺分析零件设计模具设计充值购买下载设计文档后,加Q1459919609免费领取图纸第III页目录11零件介绍312零件工艺性分析3312卸料、顶件力的计算10511冲裁凸、凹模17512凸模高度设计18521导向零件19522挡料零件20531卸料零件20532顶件零件21前言1第一章工艺设计313工艺方案的确定6第二章排样设计7211毛坯排样设计722材料的利用率7第三章工艺计算931冲压工艺力的计算9311冲裁力计算932压力中心计算11第四章模具总体概要设计1241模具概要设计1242模具零件结构形式确定13421定位机构144221442315第五章模具详细设计1651工作零件1652定位零件1953出件零件20充值购买下载设计文档后,加Q1459919609免费领取图纸第IV页54导向零件2155其他零件22第六章设备选择2361设备吨位确定2362设备校核23第七章结论24致谢25参考文献26充值购买下载设计文档后,加Q1459919609免费领取图纸第1页前言冲压加工技术应用范围十分广泛,在国民经济各工业部门中,几乎都有冲压加工或冲压产品的生产。冲裁是冲压工艺的最基本工序之一。冲裁是利用模具使板料的一部分沿一定的轮廓形状与另一部分产生分离以获得制件的工序。如冲裁的目的在于获得一定形状和尺寸的内孔,封闭曲线以外部分为制件称为;冲裁的目的在于获得具有一定外形轮廓和尺寸的制件,封闭曲线以内的部分为制件称为落料。显著提高了劳动生产率和设备利用率。如拉伸模是将板弯成一定形状和角度的零件的成形方法,是板料冲压中加工工序之一。冲压生产主要是利用冲压设备和模具实现对金属材料(板料)的加工过程。所以冲压加工具有如下特点1)生产效率高、操作简单、内容实现机械化和自动化,特别适合于成批大量生产;2)冲压零件表面光滑、尺寸精度稳定,互换性好,成本低廉;3)在材料消耗不多的情况下,可以获得强度高、刚度大、而重量小的零件;4)可得到其他加工方法难以加工或无法加工的复杂形状零件。由于冲压加工具有节材、节能和生产效率高等突出特点,决定了冲压产品成本低廉,效益较好,因而冲压生产在制造行业中占重要地位。本论文主要对端盖冲压模具设计为主线,依据模具的基本组成部分,采取基础和设计技巧相结合,理论与实践相结合,图例与剖析相结合,模具设计与加工工艺相结合的方式,分析端盖的冲压工艺性,提出设计其模具的多种方案,通过比较分析设计出较合理的模具。同时,从模具的加工工艺的角度出发,分析并提供便于加工的模具结构形式,使模具设计和加工更加紧密的结合在一起。本论文在设计时广泛吸收了国内外各个领域成熟的经验和最新的参考资料,并在模具的成型零部件等关键部位采用了国内外的优质模具钢。为了顺应形势发展的需要,在技术上也有一定的创新,使用了计算机辅助设计来绘图,像PRO/E、AUTOCAD等,达到优化设计的目的。毕业设计是按检阅资料、学习、消化、吸收、创新的思路进行的。本论文是关充值购买下载设计文档后,加Q1459919609免费领取图纸第2页于介绍我在毕业设计中做的一副端盖落料模具和拉伸模的全部设计资料,文中包含了较详细的工艺分析、模具结构设计及冲压机床的选择。整个设计是在老师的辅导下以及和同学的相互探讨下完成,通过这次毕业设计的锻炼,我增加了专业知识,丰富了视野,提高了自主创新的能力。但是,我毕竟是初次接触级进模具如此具体的设计,再加上知识经验的局限现性,设计内容可能会有一些漏洞和错误,学生的所有不足之处,殷切希望各位尊敬的老师及所有的评委能给予指正和指导,谢谢各位老师。充值购买下载设计文档后,加Q1459919609免费领取图纸第3页第一章工艺设计11零件介绍本次毕业设计的产品见图11所示,材料为厚08MM的Q235钢板料,要求批量为中批量。该零件属于典型的冲裁件。图11方盒零件图计算毛坯直径D如图21工件图所示。H(16075)MM1525MM,D(80075075)MM817MM,取82MM。工件的相对高度H/D1525MM/82MM018。根据相对高度从表41中查得修边余量H1MM。表31无凸缘圆筒形拉深件的修边余量(MM)工件高度H工件的相对高度H/D充值购买下载设计文档后,加Q1459919609免费领取图纸第4页0508081616252541010202050501001001501502002002502501012234567121625385637585152335658910225468101112无凸缘圆筒形拉深工件的毛坯尺寸计算公式为DD24DH172RD056R21/2(31)将D80MM,HHH16MM1MM17MM,R(6075)MM675MM代入上式,即得毛坯的直径为D1065MMX625MM(32)12零件工艺性分析零件尺寸图中零件的标注公差的为IT12级精度,其余未注由图中技术要求可知为IT14级,零件的尺寸较小,成形的位置较为紧凑,成形比较简单。零件材料为Q235钢,有很良好的塑性,料厚为08MM属薄料,冲压性能良好。零件的结构零件需要经过一次冲裁,零件的结构比较对称,冲压性能仍然很良好。综上所述,得到结论零件具有较好的可冲压性。本课题只需要设计一个落料模具13工艺方案的确定工艺方案的内容是确定冲裁件的工艺路线,主要包括确定工序数、工序的组合和工序的顺序安排等,应在工艺分析的基础上制定几种可能的方案,再根据工件的批量、形状、尺寸等方面的因素,全面考虑、综合分析,选取一个较为合理的方案。充值购买下载设计文档后,加Q1459919609免费领取图纸第5页冲裁工序按工序的组合程度可分为单工序冲裁、复合冲裁和级进冲裁。复合冲裁是在压力机的一次行程中,在模具的同一位置同时完成两个或两个以上的工序;级进冲裁是把一个冲裁件的几个工序,排列成一定顺序,组成级进模,在压力机的一次行程中,模具的不同位置同时完成两个或两个以上的工序,除最初几次冲程外,每次冲程都可以完成一个冲裁件。该工件只包括落料这个基本工序,所以直接采取单工序充值购买下载设计文档后,加Q1459919609免费领取图纸第6页第二章排样设计21毛坯排样设计在进行模具设计时,首先要设计条料排样图,条料排样图的设计是模具设计时的重要依据。模具条料排样图设计的好坏,对模具设计的影响是很大的,排样图设计错误,会导致制造出来的模具无法冲制零件。条料排样图一旦确定,也就确定了被冲制零件各部分在模具中的冲制顺序、模具的工位数、零件的排样方式、模具步距的公称尺寸、条料载体的设计形式等一系列问题。在本模具中,排样设计总的原则是先进行冲切废料,然后拉伸,最后切断,并要考虑模具的强度、刚度,结构的合理性。冲裁件在条料、带料或板料上的布置方法叫排样。排样合理就能用同样的材料冲出更多的零件来,降低材料消耗。大批量生产时,材料费用一般占冲裁件的成本的60以上。因此,材料的经济利用是一个重要问题,特别对贵重的有色金属。排样的合理与否将影响到材料的经济利用、冲裁质量、生产效率、模具结构与寿命、生产操作方便与安全等。排样的意义就在于保证用最低的材料消耗和最高的劳动生产率得到合格的零件。毛坯在板料上可截取的方位很多,这也就决定了毛坯排样方案的多样性。典型毛坯排样单排、斜排、对排、无费料排样、多排、混合排。根据此次毕业设计的零件结构特征,决定采用单排、中间载体。采用这种毛坯排样的模具结构的相对简单,模具制造较为方便。1条料搭边值的确定搭边是指排样时零件之间以及零件与条料侧边之间留下的剩料。其作用是使条料定位,保证零件的质量和精度,补偿定位误差,确保冲出合格的零件,并使条料有一定的刚度,不拉伸,便于送进,并能使冲模的寿命得到提高。由参考文献3表25得材料厚度为08MM时,条料长度大于100MM,搭边可以取A15MM,A120MM。2条料的宽度充值购买下载设计文档后,加Q1459919609免费领取图纸第7页条料采用无侧压,可以确定条料与导料销的间隙和条料宽度偏差分别为由参考文献3中公式224得50,81C012CADB【1065215】1095MM053步距冲裁模的步距是确定条料在模具中每送进一次,所需要向前移动的固定距离。步距的精度直接影响到冲件的精度。设计连续模时,要合理的确定步距的基本尺寸和精度。步距的基本尺寸,就是模具中相邻工位的距离。连续模任何相邻两工位距离都必须相等。此次毕业设计的条料为单排,步距的基本尺寸等于冲压件的外形轮廓尺寸和两冲压件间的搭边宽度之和,其步距基本尺寸由参考文献3得SLA式中S冲裁步距L沿条料送进方向,毛坯外形轮廓的最大宽度值A沿送进方向的搭边值该零件的步距确定为SLA2625285MMA产品图横向单排充值购买下载设计文档后,加Q1459919609免费领取图纸第8页图21排样图示意图毛坯排样图如图21所示,考虑取件的方便性,最后选择横向单排。22材料的利用率1排样方式的确定根据冲裁件的结构特点,排样方式可选择为直排,有废料排样。2送料进距的确定为了节约材料,应合理的选择搭边值。搭边值过小,会使作用在凸模侧表面上的发向应力沿切口分布不均,降低冲裁质量和模具寿命,故必须使搭边的最小宽度大于冲裁时塑性变形区的宽度,一般可以取材料的厚度。若搭边值小于材料的厚度,冲裁时搭边可能被拉断,有时还会被拉入到凸、凹模间隙中,使零件产生毛刺,甚至损坏模具刃口。搭边值的大小与材料的性能、零件的外形及尺寸、材料的厚度、送料及挡料的方式、卸料方式有关。硬材料的搭边值可以小一些,软材料和脆材料的搭边值应大一些。零件尺寸大或有尖突时,搭边值应大一些,厚材料的搭边值取大一些。充值购买下载设计文档后,加Q1459919609免费领取图纸第9页第三章工艺计算31冲压工艺力的计算工艺计算是模具设计的基础,只有正确的计算出各道工序的凸凹模尺寸、冲压力、毛坏尺寸等,才能设计出正确的模具。而且是选用压力机、模具设计以及强度校核的重要依据。为了充分发挥压力机的潜力,避免因超载而损坏压力机,所以计算是非常必要的。工艺计算是选用压力机、模具设计以及强度校核的重要依据。为了充分发挥压力机的潜力,避免因超载而损坏压力机,所以计算是非常必要的。311冲裁力计算冲裁力是冲裁力、卸料力、推件力和顶料力的总称。冲裁力是凸模与凹模相对运动使工件与板料分离所需要的力,它与材料的厚度、工件的周长、材料的力学性能等参数有关。冲裁力是设计模具、选择压力机的重要参数。计算冲裁力的大小是为了合理的利用冲压设备和设计模具。选用冲压设备的标称压力必须大于所计算的冲裁力,所设计的模具必须能够传递和承受所计算的冲裁力,以适应冲裁的要求。该模具采用弹性卸料和下方出料方式。总冲压力由冲裁力、卸料力0F和推件力组成。由于采用复合冲裁模,其冲裁力由落料冲裁力和冲卸F推落料F裁力两部分组成冲孔冲裁力是冲裁过程中凸模对材料的压力,它是随凸模行程而变化的。通常说的冲裁力是指冲裁力的最大值。平刃冲模的冲裁力可按下式计算(31)BKLTF式中F冲裁力(N);L零件剪切周长(MM);T材料厚度(MM);材料抗拉强度(MPA)。BK系数,一般取K13。已知零件材料是Q235钢,取400MPA,材料厚度T08MM,L值由全部冲裁线即冲裁零件B充值购买下载设计文档后,加Q1459919609免费领取图纸第10页周长尺寸组成1)落料、冲裁力。材料Q235钢的抗拉强度可按MPAB40KNLTFB69740835落料2)卸料力。查表得卸料力系数。5卸K946705落料卸卸3)总冲压力的确定。F所以总冲压力976491025KN。冲压力合力的作用点称为冲模压力中心。冲模压力中心应尽可能和模柄的轴线以及和压力机滑块的中心线重合,以使冲模平稳地工作,减少导向机构滑动件之间的磨损,提高运动精度以及模具和压力机的寿命。冲模压力中心的求法,采用求平衡力系合力作用点的方法。由于绝大部分冲裁件沿冲裁轮廓的断面厚度不变,轮廓各部分的冲裁力与轮廓长度成正比,所以,求合力作用点可转化为求轮廓线的重心。具体的方法如下1)按比例画出冲压轮廓线,选定直角坐标XY2)把图形分成几部分,计算各部分长度L1、L2、LN,并求出各部分重心位置的坐标值;3)按下列公式求出冲模压力中心的坐标值(X0,Y0)12NLXLX012NYY由于该零件形状对称,所以压力中心在该零件的中点上坐标值(X0,Y0)。充值购买下载设计文档后,加Q1459919609免费领取图纸第11页第四章模具总体概要设计41模具概要设计模是用多个零件按照一定关系装配而成的有机整体,结构是模具的“形”。模具的优劣很大程度上体现在模具结构上,因此落料模具和拉伸模的结构对模具的工作性能、加工性、成本、周期、寿命等起着决定性作用。在此次模具的结构设计大体可以分为两步第一步根据工序排样的结果确定模具的基本结构框架,确定组成落料模具和拉伸模的主要结构单元及形式,对模具制造和使用提出要求;第二步确定各结构单元的组成零件及零件间的连接关系。结构设计的结果是模具装配图和零件明细表。在结构设计中概要设计是模具结构设计的开始,它以工序排样图为基础,根据产品零件要求,确定落料模具和拉伸模的基本结构框架。结构概要设计包括(1)模具基本结构定位方式以及导向方式确定卸料方式以及出件方式确定;(2)模具基本尺寸模具工作空间尺寸、各个板的厚度、闭合高度。(3)模架基本结构模架的类型导柱与导套选配以及模柄类型的选择。(4)压力机的选择压力机的类型;压力机规格。42模具零件结构形式确定本模具是用落料模具完成的如图41A图。采用自行设计的模架机构导向,弹性卸料板卸料,采用装置顶杆顶料。充值购买下载设计文档后,加Q1459919609免费领取图纸第12页41A模具二维图导料销进行导向,定位板定位,推杆进行推出制件,并完成零件的、落料工序。模具主要有上模座、凸模垫板(上垫板)、凸制模固定板、卸料板、凸凹模固定板、凹模垫板(下垫板)、定位板、下模座、导柱、导套。落料模具凹模周界长300MM,宽200MM,模具总长420MM,总宽260MM。模具的闭合高度是1818MM。凸模固定板用于安装所有凸模、凹模板用于落料。所有凸模采用单边挂台固定在卸料板上,装配后磨平。与凹模垫板采用螺钉紧固、销钉定位的方式固定。卸料板是一整块,采用四个螺钉固定。421定位机构为限制被冲材料的进给步距和正确地将工件安放在冲模上完成下一步的冲压工序,必须采用各种形式的定位装置。用于冲模的定位零件有导料销、导料板、挡料销、定位板、导向销、定距侧刃和侧压装置等。定位装置应避免油污、碎屑的干扰并且不与运动机构干涉。定位精度要求较高时,要考虑粗精度和精精度两套装置,分步进行;坯料需要两个以上工序的定位时,它们的定位应该一致。充值购买下载设计文档后,加Q1459919609免费领取图纸第13页综上所述在此次模具设计中方向采用带侧刃进行粗定位,导正销精确X定位;方向上采用导料板与导正销进行定位。本模具中,侧刃采用成型侧刃Y的形式。在第一工位时成冲导正孔的凸模同时冲下。在第二工位时,当条料沿着导料板送进一段距离后(一个步距),导料板上的台阶(相当与挡块的作用)挡住条料以阻止条料的继续前进,起到粗定位的作用,上模下行时,导正销首先插入到导正孔中,纠正送料误差,对条料进行精确定位。采用的弹顶结构,在工作的时候可以起到顶料的作用,将条料顶出继续向前送料。422卸料机构卸料机构的主要作用是把材料从凸模上卸下,有时也可作压料板用以防止材料变形,并能帮助送料导向和保护凸模等。可分为固定刚性卸料板以及弹性卸料板。在本次模具设计中采用弹性卸料板,弹性卸料板具有卸料和压料的双重作用,多用于冲制薄料,使工件的平面度提高。在拉伸成型时,可以防止条料发生侧移。当上模上行时,卸料板将卡在凸模上的条料推下。同时,在下模部分安装有弹顶装置,上模上行一段距离后,卸料板不再压住条料时,顶件块和浮顶装置将条料顶出最大的成型距离。此时,条料完成了一个工位的成型,向前送进一个步距。423导向机构。对生产批量大,要求模具寿命和制件精度较高的冲模。一般应采用导向机构来保证上、下模的精确导向。上、下模导向,在凸、凹模开始闭合前或压料板接触制件前就应该充分的合上。导向机构有导柱、导套机构,侧导板与导板机构和导块机构。在此副模具中由于零件的尺寸较小,对制件的精度要求较高。所以采用四角滚动导柱、导套和旋入式模柄配合,这样的四导柱导向精度比较平稳,精度较高。充值购买下载设计文档后,加Q1459919609免费领取图纸第14页第五章模具详细设计51工作零件511冲裁凸、凹模刃口尺寸计算一、冲裁凸、凹模刃口尺寸计算原则计算冲裁凸、凹模刃口的依据为冲裁变形规律,即落料件尺寸与凹模刃口尺寸相等,尺寸与凸模刃口尺寸相同。零件的尺寸精度。合理的间隙值。磨损规律,如圆形凹模尺寸磨损后变大,凸模尺寸磨损后变小,间隙磨损后变大。冲模的加工制造方法。因而在计算人口尺寸时应按下述原则进行。保证冲出合格的零件根据冲裁变形规律,尺寸等于凸模刃口尺寸,落料件尺寸等于凹模刃口尺寸。因而时,应以凸模为基准。落料时,以凹模为基准。基准件的尺寸应在零件的公差范围内。时间隙取在凹模上,落料时间隙取在凸模上。保证模具有一定的使用寿命新模具的间隙应是最小的间隙,磨损后到最大合理间隙。考虑到冲裁时凸、凹模的磨损,在设计凸、凹模刃口尺寸时,对基准刃口尺寸在磨损后增大的,其刃口的公称尺寸应取工件尺寸公差范围内较小的数值。对基准件刃口尺寸在磨损后减小的,其人口的公称尺寸应取工件尺寸公差范围内较大的数值。这样,在凸凹模磨损到一定程度的情况下,仍能冲出合格的零件。考虑冲模制造修理方便,降低成本为使新模具的间隙值不小于最小合理间隙,一般凹模公差标注成,凸D模公差标注成。间隙能保证的条件下不要把制造公差定的太紧。一般模具P制造精度比工件精度高2至4级。若零件没有标注公差,对于非圆形见按国家标准“非配合尺寸的公差数值”IT14精度处理。本毕业设计对未标注公差的零件尺寸采用IT12精度处理。二、冲裁刃口尺寸计算方法制造冲模的关键主要是控制凸、凹模刃口尺寸及其间隙合理。由于模具加工方法不同,凸、凹模刃口尺寸计算公式和公差标注也不同。凸、凹模刃口尺寸充值购买下载设计文档后,加Q1459919609免费领取图纸第15页的计算方法基本上可分为两类,分别加工与配合加工,对于形状复杂或薄料的冲裁件的冲裁,为了保证凸、凹模之间的间隙值,一般采用配合加工。此方法是先加工好其中一件(凸模或凹模)作为基准件,然后以此基准件来加工另一件,使他们之间保持一定的间隙。这种加工方法的特点是模具间隙是在配制中保证的,因此不需要较核,MINAX|ZDP所以加工基准时可以适当放宽公差,使其加工容易。尺寸标注简单,只需在基准件上标注尺寸和公差,配制件仅标注基准尺寸并注明配做所留间隙值。由于形状复杂工件各部分尺寸性质不同,凸模与凹模磨损情况也不同,有变大的、有变小的、也有不变的,必须对有关尺寸进行具体分析后,按前述尺寸计算原则区别对待。查表21得模具冲裁间隙值,查表211的MZ08INMZ10AX凸、凹模制造公差,查表24得,因数X075,70P1D取02校核ZMAXZMIN011008003MM,DP107满足校核条件INAXZDP1应以凸模为基准,然后配做凹模。变小的尺寸这类尺寸就是前面所述基准件凸模尺寸,应按式应用公式0PPAX增大的尺寸这类尺寸在凸模上相当于落料基准件凹模尺寸,应按式PB计算0PPB无变化的尺寸这类尺寸可分为以下情况当孔的尺寸为时0CP05/2P当孔的尺寸为时当孔的尺寸为时/P(2)落料应以凹模为基准,然后配做凸模48106405162020MDDD)PP38MIN充值购买下载设计文档后,加Q1459919609免费领取图纸第16页按计算尺寸和公差制造凸模后,再按凸模刃口实际尺寸并保证最小合理间隙配做凹模。MINZ512凸模高度设计凸模的长度应根据模具的具体结构确定,同时要考虑凸模的修磨量以及固定板与卸料板之间的安全距离等因素。本模具设计采用弹性卸料板,凸模的长度计算可按下式LHT21式中凸模固定板的厚度MM;1H卸料板的厚度MM;2T材料的厚度MM;H附加长度MM。包括凸模的修磨量,凸模进入凹模的深度,凸模固定板与卸料板之间的安全距离等。一般取H15至20MM。本次级进模具设计的凸模长度设计是以第六工位拉伸凸模高度H为基准,其余的凸模长度以此为基准进行必要的加长或缩短。521定位零件为了限制被冲材料的进给步距和正确地将工件安放在冲模上完成下一步的冲压工序,必须采用各种形式的定位装置,用于冲模的定位零件有导料销、导料板、挡料销、定位销和恻压装置等。定位装置应可靠并具有一定的强度,以保证工作精度、质量的稳定;定位装置应可以调整并设置在操作者容易观察和便于操作的地方;定位装置应避开油污的干扰并且不与运动机构干涉。定位精度要求较高定位零件的作用是使毛坯(条料或块料)送料时有准确的位置,保证冲出合格的制件。毛坯在模具中的定位有两个内容一是送料方向上的定位,用来控制送料的进距,通常称为挡料,二是与送料方向上垂直方向的定位,通常称为送进导向。522挡料零件导料销或导料板是对条料或带料的侧向进行导向,以免送偏的定位零件。充值购买下载设计文档后,加Q1459919609免费领取图纸第17页导料销一般设置两个,并在位于条料的同侧,从右向左送料时,导料销装在后侧;从前向后送料时导料销装在左侧。导料销可以设置在凹模面上,也可以设置在弹性卸料板上;还可以设置在固定板或下模座平面上。固定式和活动式的导料销可选用标准结构,通常与挡料销的结构一样。导料销的导向定位多用与单工序模和模具中。53出件零件531卸料零件卸料装置有固定卸料装置和弹压卸料装置,弹性卸料装置有卸料板、弹性元件、(弹簧和橡胶)等零件组成。弹性卸料既起卸料作用又起压料作用,所以冲裁零件质量较好,平直度较高,因此,质量要求教高的冲裁或薄板冲裁宜用弹性卸料装置。本模具采用了弹性卸料装置,零件的厚度为08MM,考虑卸料力的问题在前面算过了,厚度为30MM的橡胶,具体计算如下1确定橡胶的自由高度修磨工作HHI,T为材料厚度MTH1工作05取修磨HI36所以M25402确定橡胶的横截面积APFA/卸查表69得P105,所以2303橡胶的安装高度MHH5100)(预22顶装在本副模具中,采用弹性卸料装置卸料,弹顶器推动推杆,推杆推动零件,然后进行卸料。如图51所示充值购买下载设计文档后,加Q1459919609免费领取图纸第18页532顶件零件橡胶是模具中广泛使用的弹性元件,主要为弹性卸料、压料及出件装置等提供所要求的作用力和行程。1卸料的选用属于标准件,冲压模具中。在此次毕业设计中选用。主要的选用依据如下卸料螺钉个数N4,54导向零件采用滚动式导柱、导套导柱1为导柱D30150材料为20钢导套1为导套D4075材料为20钢数量为2对55其他零件1模架选用的是2固定板规格是300MM200MM20MM材料选用45钢3垫板规格是300MM200MM10MM材料选用45钢,调质处理之后硬度达到4550HRC4采用旋入式模柄,如图52所示充值购买下载设计文档后,加Q1459919609免费领取图纸第19页图52模柄结构旋入式模柄的优点是,通过螺纹与上模座连接,并加螺丝防止松动,这样模具拆装方便。旋入式模柄可以给与一定的调整余地,使得压力中心线重合,提高了模具生产精度,提高了模具的运动精度和使用寿命。在模具中的固定用零件主要有模固定板,垫板以及螺钉和销钉等。充值购买下载设计文档后,加Q1459919609免费领取图纸第20页第六章设备选择61设备吨位确定冲压设备选用是冲压工艺设计过程中的一项重要的内容。必须根据冲压工序的性质、冲压力、变形功、模具结构型式、模具的闭合高度和轮廓尺寸以及生产批量、生产成本、产品质量等诸多因素,结合单位现有设备条件进行。611设备类型的选择设备类型的选择要依据冲压件的生产批量、工艺方法与性质及冲压件的尺寸、形状与精度等要求来进行。充值购买下载设计文档后,加Q1459919609免费领取图纸第21页由参考文献5表18419和表18410,初步选择开式通用机械式压力机。611设备规格的选择设备规格的选择应根据冲压件的形状大小、模具尺寸及工艺变形力来进行。从模具设备上安装并能开始工作的顺序来考虑,其设备规格的主要参数有以下几个。1)行程压力机行程的大小,应该保证坯料的方便放进与零件的方便取出。例如,对于拉深工序所用的压力机行程,至少应保证压力机的行程S2H(H为零件的高度)。2)装配模具的相关尺寸压力机的工作台面尺寸应大于模具的平面尺寸,还应有模具安装与固定的余地,但过大的余地对工作台受力不利;工作台面中间孔的尺寸要保证漏料或顺利的安装模具顶出料装置;大吨位压力机滑块上应加工出燕尾槽,用于固定模具,而一般开式压力机滑块上有模柄孔尺寸,为两件哈夫式夹紧模柄用。3)闭合高度冲床的闭合高度是指滑块处于下死点时,滑块下表面至工作台上表面的距离。这个高度是冲压操作的空间高度尺寸。显然,冲床的最大闭合高度要大于模具的最大闭合高度,最小闭合高度要小于模具的最小闭合高度,一般取HMAX5MMHHMIN10MM如果冲模的闭合高度H大于压力机的最大闭合高度,冲模将不能在该压力机上工作。反之,H小于压力机的最小闭合高度时,可加垫板。设备吨位设备吨位的选择,首先要以冲压工艺的所需要的变形力为前提。要求设备的名义压力要大于所需的变形力,而且,还要有一定的力量储备。查参考文献3表15开式压力机技术参数,初选择40KN的开式压力机J2340,其技术参数如下公称压力16KN公称力行程6MM滑块行程30MM行程次数100SPM最大装模高度240MM装模高度调节量30MM充值购买下载设计文档后,加Q1459919609免费领取图纸第22页工作台尺寸前后300MM、左右500MM62设备校核621压力行程该模具的开模高度大概有182MM,选择的压力机的滑块行程为30MM,所以压力机的行程满足要求。622压力机工作台面尺寸由于模具外形尺寸为前后260MM,左右420MM,而压力机工作台面尺寸为前后300MM、左右500MM,所以满足条件。主要参数均符合条件,因此最终J2316。结论在本课题落料模设计中,采用二维的画法,首先根据零件的形状进行工艺性分析,然后选择最佳的成形工艺方案;然后进行条料宽度,以及冲压工艺的计算,根所算出的数据进行排样设计,得出最佳的排样设计方案;计算落料时凸模、凹模的尺寸,利用分别加工法加工;最后根据排样图以及各零件的尺寸,确定模具的基本结构。本模具采用后置导柱模架,滑动导柱、导套机构导向,弹性卸料板卸料,采充值购买下载设计文档后,加Q1459919609免费领取图纸第23页用弹顶装置顶料。模具主要有上模座、下模座、垫板、凹模垫板、凸模固定板、凹模固定板、卸料板。72本课题的特色与创新1在模具设计之前,参阅了国内外众多的设计事例,优化了设计理2由于该零件的材料是有色金属,而且尺寸比较小在模具设计过程中,尽可能的简化模具结构。参考文献1郝滨海冲压模具简明设计手册G北京化学工业出版社,200512杨玉杰钣金入门捷径M北京机械工业出版社,200543高锦张塑性成形工艺与模具设计M北京机械工业出版社,200654史铁梁模具设计指导M北京机械工业出版社,200385李志刚模具大典G江西科学技术出版社,200316裘文言张祖继翟元赏Z机械制图北京高等教育出版社,200367梁炳文实用板金冲压图集M第2集北京机械工业出版社,199988杨玉英实用冲压工艺及模具设计手册M北京机械工业出版社,20047充值购买下载设计文档后,加Q1459919609免费领取图纸第24页9高鸿庭刘建超冷冲模设计及制造Z北京机械工业出版社,2003110王新华冲模设计与制造实用计算手册M北京机械工业出版社,2003711SANGBPARKANEXPERTSYSTEMOFPROGRESSIVEDIEDESIGNFORELECTRONGUNGRIDPARTSJOURNALOFMATERIALSPROCESSINGTECHNOLOGY88199921622112PKWON,MJCHUNGANDBPENTLANDAGRAMMARBASEDFRAMEWORKFORINTEGRATINGDESIGNANDMANUFACTURINGTRANSACTIONSOFTHEASME,JOURNALOFMANUFACTURINGSCIENCEANDENGINEERING,124,20024899907致谢做毕业设计的这两个月时间是我大学生涯中最有价值的一段时光。这里有治学严谨而不失亲切的老师,有互相帮助的同学,更有向上、融洽的学习生活氛围。借此论文之际,我向所有帮助过我的人表示诚挚的谢意。首先,感谢蒋老师的悉心指导,在我毕业设计和论文的整个完成过程中都凝聚着老师的智慧和心血,你给了我热心关怀和谆谆教诲。从毕业设计的选题开始到设计完成,中间过程中我遇到了很多的困难,柯老师的大力支持和精心的指导使我能够及时地调整好状态,投入到正常的设计中去,按时的完成进度要求,并最终完成了课题,顺利完成了设计的基本要求。您的教诲对我来说是一笔非常宝贵的财富,不但对于我现在的毕业设计,也对我将来走上工作岗位都有着极大的鼓励和帮助。这些都使我在各方面取得了可贵的进步。在此谨柯老充值购买下载设计文档后,加Q1459919609免费领取图纸第25页师致以深深的谢意。其次,我要感谢我的同学,是你们的无私的帮助让我能够顺利完成设计,从你们那里我学到了很多知识,谢谢你们的帮助。此次的毕业设计,给了我一个相对独立完成课题的机会。在完成整个设计的过程中,我学到了很多书本上没有的知识,并将这些与自身的实际能力很好的结合了起来,真正了解了自己所要从事的事业,使自己有了很大的提高。最后,再次感谢老师和同学们在毕业设计过程中所给予的指导与帮助充值购买下载设计文档后,加Q1459919609免费领取图纸第26页设计说明书作者学号学院(系、部)专业题目方盒模具设计指导者评阅者20年4月15号第页设计说明书中文摘要本文分析了方盒复合的结构、尺寸、精度和原材料性能,并具体指出了该产品的成型难点;拟定了模落料模具冲压工艺方案;详细阐述了排样设计方法和过程,确定了该产品需要落料的二维和排样图;完成了所有必要的工艺计算,包括模具刃口尺寸、各工位冲压力、总的冲压工艺力、压力中心等;概述了模具概要设计方法,系统的阐述了模具主要零件的结构、尺寸设计及标准的选用。同时阐述了模具的工作过程、各成形动作的协调性并对设备选择和核算进行了较为细致的叙述。关键词模具工艺分析零件设计模具设计第页目录11零件介绍312零件工艺性分析3312卸料、顶件力的计算10511冲裁凸、凹模17512凸模高度设计18521导向零件19522挡料零件20531卸料零件20532顶件零件21前言1第一章工艺设计313工艺方案的确定6第二章排样设计7211毛坯排样设计722材料的利用率7第三章工艺计算931冲压工艺力的计算9311冲裁力计算932压力中心计算11第四章模具总体概要设计1241模具概要设计1242模具零件结构形式确定13421定位机构144221442315第五章模具详细设计1651工作零件1652定位零件1953出件零件20第I页54导向零件2155其他零件22第六章设备选择2361设备吨位确定2362设备校核23第七章结论24致谢25参考文献26第0页前言冲压加工技术应用范围十分广泛,在国民经济各工业部门中,几乎都有冲压加工或冲压产品的生产。冲裁是冲压工艺的最基本工序之一。冲裁是利用模具使板料的一部分沿一定的轮廓形状与另一部分产生分离以获得制件的工序。如冲裁的目的在于获得一定形状和尺寸的内孔,封闭曲线以外部分为制件称为;冲裁的目的在于获得具有一定外形轮廓和尺寸的制件,封闭曲线以内的部分为制件称为落料。显著提高了劳动生产率和设备利用率。如拉伸模是将板弯成一定形状和角度的零件的成形方法,是板料冲压中加工工序之一。冲压生产主要是利用冲压设备和模具实现对金属材料(板料)的加工过程。所以冲压加工具有如下特点1)生产效率高、操作简单、内容实现机械化和自动化,特别适合于成批大量生产;2)冲压零件表面光滑、尺寸精度稳定,互换性好,成本低廉;3)在材料消耗不多的情况下,可以获得强度高、刚度大、而重量小的零件;4)可得到其他加工方法难以加工或无法加工的复杂形状零件。由于冲压加工具有节材、节能和生产效率高等突出特点,决定了冲压产品成本低廉,效益较好,因而冲压生产在制造行业中占重要地位。本论文主要对端盖冲压模具设计为主线,依据模具的基本组成部分,采取基础和设计技巧相结合,理论与实践相结合,图例与剖析相结合,模具设计与加工工艺相结合的方式,分析端盖的冲压工艺性,提出设计其模具的多种方案,通过比较分析设计出较合理的模具。同时,从模具的加工工艺的角度出发,分析并提供便于加工的模具结构形式,使模具设计和加工更加紧密的结合在一起。本论文在设计时广泛吸收了国内外各个领域成熟的经验和最新的参考资料,并在模具的成型零部件等关键部位采用了国内外的优质模具钢。为了顺应形势发展的需要,在技术上也有一定的创新,使用了计算机辅助设计来绘图,像PRO/E、AUTOCAD等,达到优化设计的目的。毕业设计是按检阅资料、学习、消化、吸收、创新的思路进行的。本论文是关第1页于介绍我在毕业设计中做的一副端盖落料模具和拉伸模的全部设计资料,文中包含了较详细的工艺分析、模具结构设计及冲压机床的选择。整个设计是在老师的辅导下以及和同学的相互探讨下完成,通过这次毕业设计的锻炼,我增加了专业知识,丰富了视野,提高了自主创新的能力。但是,我毕竟是初次接触级进模具如此具体的设计,再加上知识经验的局限现性,设计内容可能会有一些漏洞和错误,学生的所有不足之处,殷切希望各位尊敬的老师及所有的评委能给予指正和指导,谢谢各位老师。第2页第一章工艺设计11零件介绍本次毕业设计的产品见图11所示,材料为厚08MM的Q235钢板料,要求批量为中批量。该零件属于典型的冲裁件。图11方盒零件图计算毛坯直径D如图21工件图所示。H(16075)MM1525MM,D(80075075)MM817MM,取82MM。工件的相对高度H/D1525MM/82MM018。根据相对高度从表41中查得修边余量H1MM。表31无凸缘圆筒行拉深件的修边余量(MM)工件高度H工件的相对高度H/D第3页0508081616252541010202050501001001501502002002502501012234567121625385637585152335658910225468101112无凸缘圆筒形拉深工件的毛坯尺寸计算公式为DD24DH172RD056R21/2(31)将D80MM,HHH16MM1MM17MM,R(6075)MM675MM代入上式,即得毛坯的直径为D1065MMX625MM(32)12零件工艺性分析零件尺寸图中零件的标注公差的为IT12级精度,其余未注由图中技术要求可知为IT14级,零件的尺寸较小,成形的位置较为紧凑,成形比较简单。零件材料为Q235钢,有很良好的塑性,料厚为08MM属薄料,冲压性能良好。零件的结构零件需要经过一次冲裁,零件的结构比较对称,冲压性能仍然很良好。综上所述,得到结论零件具有较好的可冲压性。本课题只需要设计一个落料模具13工艺方案的确定工艺方案的内容是确定冲裁件的工艺路线,主要包括确定工序数、工序的组合和工序的顺序安排等,应在工艺分析的基础上制定几种可能的方案,再根据工件的批量、形状、尺寸等方面的因素,全面考虑、综合分析,选取一个较为合理的方案。第4页冲裁工序按工序的组合程度可分为单工序冲裁、复合冲裁和级进冲裁。复合冲裁是在压力机的一次行程中,在模具的同一位置同时完成两个或两个以上的工序;级进冲裁是把一个冲裁件的几个工序,排列成一定顺序,组成级进模,在压力机的一次行程中,模具的不同位置同时完成两个或两个以上的工序,除最初几次冲程外,每次冲程都可以完成一个冲裁件。该工件只包括落料这个基本工序,所以直接采取单工序第5页第二章排样设计21毛坯排样设计在进行模具设计时,首先要设计条料排样图,条料排样图的设计是模具设计时的重要依据。模具条料排样图设计的好坏,对模具设计的影响是很大的,排样图设计错误,会导致制造出来的模具无法冲制零件。条料排样图一旦确定,也就确定了被冲制零件各部分在模具中的冲制顺序、模具的工位数、零件的排样方式、模具步距的公称尺寸、条料载体的设计形式等一系列问题。在本模具中,排样设计总的原则是先进行冲切废料,然后拉伸,最后切断,并要考虑模具的强度、刚度,结构的合理性。冲裁件在条料、带料或板料上的布置方法叫排样。排样合理就能用同样的材料冲出更多的零件来,降低材料消耗。大批量生产时,材料费用一般占冲裁件的成本的60以上。因此,材料的经济利用是一个重要问题,特别对贵重的有色金属。排样的合理与否将影响到材料的经济利用、冲裁质量、生产效率、模具结构与寿命、生产操作方便与安全等。排样的意义就在于保证用最低的材料消耗和最高的劳动生产率得到合格的零件。毛坯在板料上可截取的方位很多,这也就决定了毛坯排样方案的多样性。典型毛坯排样单排、斜排、对排、无费料排样、多排、混合排。根据此次毕业设计的零件结构特征,决定采用单排、中间载体。采用这种毛坯排样的模具结构的相对简单,模具制造较为方便。1条料搭边值的确定搭边是指排样时零件之间以及零件与条料侧边之间留下的剩料。其作用是使条料定位,保证零件的质量和精度,补偿定位误差,确保冲出合格的零件,并使条料有一定的刚度,不拉伸,便于送进,并能使冲模的寿命得到提高。由参考文献3表25得材料厚度为08MM时,条料长度大于100MM,搭边可以取A15MM,A120MM。2条料的宽度第6页条料采用无侧压,可以确定条料与导料销的间隙和条料宽度偏差分别为由参考文献3中公式224得50,81C012CADB【1065215】1095MM053步距冲裁模的步距是确定条料在模具中每送进一次,所需要向前移动的固定距离。步距的精度直接影响到冲件的精度。设计连续模时,要合理的确定步距的基本尺寸和精度。步距的基本尺寸,就是模具中相邻工位的距离。连续模任何相邻两工位距离都必须相等。此次毕业设计的条料为单排,步距的基本尺寸等于冲压件的外形轮廓尺寸和两冲压件间的搭边宽度之和,其步距基本尺寸由参考文献3得SLA式中S冲裁步距L沿条料送进方向,毛坯外形轮廓的最大宽度值A沿送进方向的搭边值该零件的步距确定为SLA2625285MMA产品图横向单排第7页图21排样图示意图毛坯排样图如图21所示,考虑取件的方便性,最后选择横向单排。22材料的利用率1排样方式的确定根据冲裁件的结构特点,排样方式可选择为直排,有废料排样。2送料进距的确定为了节约材料,应合理的选择搭边值。搭边值过小,会使作用在凸模侧表面上的发向应力沿切口分布不均,降低冲裁质量和模具寿命,故必须使搭边的最小宽度大于冲裁时塑性变形区的宽度,一般可以取材料的厚度。若搭边值小于材料的厚度,冲裁时搭边可能被拉断,有时还会被拉入到凸、凹模间隙中,使零件产生毛刺,甚至损坏模具刃口。搭边值的大小与材料的性能、零件的外形及尺寸、材料的厚度、送料及挡料的方式、卸料方式有关。硬材料的搭边值可以小一些,软材料和脆材料的搭边值应大一些。零件尺寸大或有尖突时,搭边值应大一些,厚材料的搭边值取大一些。第8页第三章工艺计算31冲压工艺力的计算工艺计算是模具设计的基础,只有正确的计算出各道工序的凸凹模尺寸、冲压力、毛坏尺寸等,才能设计出正确的模具。而且是选用压力机、模具设计以及强度校核的重要依据。为了充分发挥压力机的潜力,避免因超载而损坏压力机,所以计算是非常必要的。工艺计算是选用压力机、模具设计以及强度校核的重要依据。为了充分发挥压力机的潜力,避免因超载而损坏压力机,所以计算是非常必要的。311冲裁力计算冲裁力是冲裁力、卸料力、推件力和顶料力的总称。冲裁力是凸模与凹模相对运动使工件与板料分离所需要的力,它与材料的厚度、工件的周长、材料的力学性能等参数有关。冲裁力是设计模具、选择压力机的重要参数。计算冲裁力的大小是为了合理的利用冲压设备和设计模具。选用冲压设备的标称压力必须大于所计算的冲裁力,所设计的模具必须能够传递和承受所计算的冲裁力,以适应冲裁的要求。该模具采用弹性卸料和下方出料方式。总冲压力由冲裁力、卸料力0F和推件力组成。由于采用复合冲裁模,其冲裁力由落料冲裁力和冲卸F推落料F裁力两部分组成冲孔冲裁力是冲裁过程中凸模对材料的压力,它是随凸模行程而变化的。通常说的冲裁力是指冲裁力的最大值。平刃冲模的冲裁力可按下式计算(31)BKLTF式中F冲裁力(N);L零件剪切周长(MM);T材料厚度(MM);材料抗拉强度(MPA)。BK系数,一般取K13。已知零件材料是Q235钢,取400MPA,材料厚度T08MM,L值由全部冲裁线即冲裁零件B第9页周长尺寸组成1)落料、冲裁力。材料Q235钢的抗拉强度可按MPAB402)卸料力。查表得卸料力系数。05卸KNFK946705落料卸卸3)总冲压力的确定。所以总冲压力976491025KN。冲压力合力的作用点称为冲模压力中心。冲模压力中心应尽可能和模柄的轴线以及和压力机滑块的中心线重合,以使冲模平稳地工作,减少导向机构滑动件之间的磨损,提高运动精度以及模具和压力机的寿命。冲模压力中心的求法,采用求平衡力系合力作用点的方法。由于绝大部分冲裁件沿冲裁轮廓的断面厚度不变,轮廓各部分的冲裁力与轮廓长度成正比,所以,求合力作用点可转化为求轮廓线的重心。具体的方法如下1)按比例画出冲压轮廓线,选定直角坐标XY2)把图形分成几部分,计算各部分长度L1、L2、LN,并求出各部分重心位置的坐标值;3)按下列公式求出冲模压力中心的坐标值(X0,Y0)12NLXLX012NYY由于该零件形状对称,所以压力中心在该零件的中点上坐标值(X0,Y0)。第10页第四章模具总体概要设计41模具概要设计模是用多个零件按照一定关系装配而成的有机整体,结构是模具的“形”。模具的优劣很大程度上体现在模具结构上,因此落料模具和拉伸模的结构对模具的工作性能、加工性、成本、周期、寿命等起着决定性作用。在此次模具的结构设计大体可以分为两步第一步根据工序排样的结果确定模具的基本结构框架,确定组成落料模具和拉伸模的主要结构单元及形式,对模具制造和使用提出要求;第二步确定各结构单元的组成零件及零件间的连接关系。结构设计的结果是模具装配图和零件明细表。在结构设计中概要设计是模具结构设计的开始,它以工序排样图为基础,根据产品零件要求,确定落料模具和拉伸模的基本结构框架。结构概要设计包括(1)模具基本结构定位方式以及导向方式确定卸料方式以及出件方式确定;(2)模具基本尺寸模具工作空间尺寸、各个板的厚度、闭合高度。(3)模架基本结构模架的类型导柱与导套选配以及模柄类型的选择。(4)压力机的选择压力机的类型;压力机规格。42模具零件结构形式确定本模具是用落料模具完成的如图41A图。采用自行设计的模架机构导向,弹性卸料板卸料,采用装置顶杆顶料。第11页41A模具二维图导料销进行导向,定位板定位,推杆进行推出制件,并完成零件的、落料工序。模具主要有上模座、凸模垫板(上垫板)、凸制模固定板、卸料板、凸凹模固定板、凹模垫板(下垫板)、定位板、下模座、导柱、导套。落料模具凹模周界长300MM,宽200MM,模具总长420MM,总宽260MM。模具的闭合高度是1818MM。凸模固定板用于安装所有凸模、凹模板用于落料。所有凸模采用单边挂台固定在卸料板上,装配后磨平。与凹模垫板采用螺钉紧固、销钉定位的方式固定。卸料板是一整块,采用四个螺钉固定。421定位机构为限制被冲材料的进给步距和正确地将工件安放在冲模上完成下一步的冲压工序,必须采用各种形式的定位装置。用于冲模的定位零件有导料销、导料板、挡料销、定位板、导向销、定距侧刃和侧压装置等。定位装置应避免油污、碎屑的干扰并且不与运动机构干涉。定位精度要求较高时,要考虑粗精度和精精度两套装置,分步进行;坯料需要两个以上工序的定位时,它们的定位应该一致。第12页综上所述在此次模具设计中方向采用带侧刃进行粗定位,导正销精确X定位;方向上采用导料板与导正销进行定位。本模具中,侧刃采用成型侧刃Y的形式。在第一工位时成冲导正孔的凸模同时冲下。在第二工位时,当条料沿着导料板送进一段距离后(一个步距),导料板上的台阶(相当与挡块的作用)挡住条料以阻止条料的继续前进,起到粗定位的作用,上模下行时,导正销首先插入到导正孔中,纠正送料误差,对条料进行精确定位。采用的弹顶结构,在工作的时候可以起到顶料的作用,将条料顶出继续向前送料。422卸料机构卸料机构的主要作用是把材料从凸模上卸下,有时也可作压料板用以防止材料变形,并能帮助送料导向和保护凸模等。可分为固定刚性卸料板以及弹性卸料板。在本次模具设计中采用弹性卸料板,弹性卸料板具有卸料和压料的双重作用,多用于冲制薄料,使工件的平面度提高。在拉伸成型时,可以防止条料发生侧移。当上模上行时,卸料板将卡在凸模上的条料推下。同时,在下模部分安装有弹顶装置,上模上行一段距离后,卸料板不再压住条料时,顶件块和浮顶装置将条料顶出最大的成型距离。此时,条料完成了一个工位的成型,向前送进一个步距。423导向机构。对生产批量大,要求模具寿命和制件精度较高的冲模。一般应采用导向机构来保证上、下模的精确导向。上、下模导向,在凸、凹模开始闭合前或压料板接触制件前就应该充分的合上。导向机构有导柱、导套机构,侧导板与导板机构和导块机构。在此副模具中由于零件的尺寸较小,对制件的精度要求较高。所以采用四角滚动导柱、导套和旋入式模柄配合,这样的四导柱导向精度比较平稳,精度较高。第13页第五章模具详细设计51工作零件511冲裁凸、凹模刃口尺寸计算一、冲裁凸、凹模刃口尺寸计算原则计算冲裁凸、凹模刃口的依据为冲裁变形规律,即落料件尺寸与凹模刃口尺寸相等,尺寸与凸模刃口尺寸相同。零件的尺寸精度。合理的间隙值。磨损规律,如圆形凹模尺寸磨损后变大,凸模尺寸磨损后变小,间隙磨损后变大。冲模的加工制造方法。因而在计算人口尺寸时应按下述原则进行。保证冲出合格的零件根据冲裁变形规律,尺寸等于凸模刃口尺寸,落料件尺寸等于凹模刃口尺寸。因而时,应以凸模为基准。落料时,以凹模为基准。基准件的尺寸应在零件的公差范围内。时间隙取在凹模上,落料时间隙取在凸模上。保证模具有一定的使用寿命新模具的间隙应是最小的间隙,磨损后到最大合理间隙。考虑到冲裁时凸、凹模的磨损,在设计凸、凹模刃口尺寸时,对基准刃口尺寸在磨损后增大的,其刃口的公称尺寸应取工件尺寸公差范围内较小的数值。对基准件刃口尺寸在磨损后减小的,其人口的公称尺寸应取工件尺寸公差范围内较大的数值。这样,在凸凹模磨损到一定程度的情况下,仍能冲出合格的零件。考虑冲模制造修理方便,降低成本为使新模具的间隙值不小于最小合理间隙,一般凹模公差标注成,凸D模公差标注成。间隙能保证的条件下不要把制造公差定的太紧。一般模具P制造精度比工件精度高2至4级。若零件没有标注公差,对于非圆形见按国家标准“非配合尺寸的公差数值”IT14精度处理。本毕业设计对未标注公差的零件尺寸采用IT12精度处理。二、冲裁刃口尺寸计算方法制造冲模的关键主要是控制凸、凹模刃口尺寸及其间隙合理。由于模具加工方法不同,凸、凹模刃口尺寸计算公式和公差标注也不同。凸、凹模刃口尺寸第14页的计算方法基本上可分为两类,分别加工与配合加工,对于形状复杂或薄料的冲裁件的冲裁,为了保证凸、凹模之间的间隙值,一般采用配合加工。此方法是先加工好其中一件(凸模或凹模)作为基准件,然后以此基准件来加工另一件,使他们之间保持一定的间隙。这种加工方法的特点是模具间隙是在配制中保证的,因此不需要较核,MINAX|ZDP所以加工基准时可以适当放宽公差,使其加工容易。尺寸标注简单,只需在基准件上标注尺寸和公差,配制件仅标注基准尺寸并注明配做所留间隙值。由于形状复杂工件各部分尺寸性质不同,凸模与凹模磨损情况也不同,有变大的、有变小的、也有不变的,必须对有关尺寸进行具体分析后,按前述尺寸计算原则区别对待。查表21得模具冲裁间隙值,查表211的MZ10AX凸、凹模制造公差,查表24得,因数X075,07P01D取02校核ZMAXZMIN011008003MM,DP107满足校核条件INAXZDP1应以凸模为基准,然后配做凹模。变小的尺寸这类尺寸就是前面所述基准件凸模尺寸,应按式应用公式0PPAX增大的尺寸这类尺寸在凸模上相当于落料基准件凹模尺寸,应按式PB计算0PPB无变化的尺寸这类尺寸可分为以下情况当孔的尺寸为时0CP05/2P当孔的尺寸为时当孔的尺寸为时/P(2)落料应以凹模为基准,然后配做凸模)MDPDP3810648106202MIN第15页按计算尺寸和公差制造凸模后,再按凸模刃口实际尺寸并保证最小合理间隙配做凹模。MINZ512凸模高度设计凸模的长度应根据模具的具体结构确定,同时要考虑凸模的修磨量以及固定板与卸料板之间的安全距离等因素。本模具设计采用弹性卸料板,凸模的长度计算可按下式LHT21式中凸模固定板的厚度MM;1H卸料板的厚度MM;2T材料的厚度MM;H附加长度MM。包括凸模的修磨量,凸模进入凹模的深度,凸模固定板与卸料板之间的安全距离等。一般取H15至20MM。本次级进模具设计的凸模长度设计是以第六工位拉伸凸模高度H为基准,其余的凸模长度以此为基准进行必要的加长或缩短。521定位零件为了限制被冲材料的进给步距和正确地将工件安放在冲模上完成下一步的冲压工序,必须采用各种形式的定位装置,用于冲模的定位零件有导料销、导料板、挡料销、定位销和恻压装置等。定位装置应可靠并具有一定的强度,以保证工作精度、质量的稳定;定位装置应可以调整并设置在操作者容易观察和便于操作的地方;定位装置应避开油污的干扰并且不与运动机构干涉。定位精度要求较高定位零件的作用是使毛坯(条料或块料)送料时有准确的位置,保证冲出合格的制件。毛坯在模具中的定位有两个内容一是送料方向上的定位,用来控制送料的进距,通常称为挡料,二是与送料方向上垂直方向的定位,通常称为送进导向。522挡料零件导料销或导料板是对条料或带料的侧向进行导向,以免送偏的定位零件。第16页导料销一般设置两个,并在位于条料的同侧,从右向左送料时,导料销装在后侧;从前向后送料时导料销装在左侧。导料销可以设置在凹模面上,也可以设置在弹性卸料板上;还可以设置在固定板或下模座平面上。固定式和活动式的导料销可选用标准结构,通常与挡料销的结构一样。导料销的导向定位多用与单工序模和模具中。53出件零件531卸料零件卸料装置有固定卸料装置和弹压卸料装置,弹性卸料装置有卸料板、弹性元件、(弹簧和橡胶)等零件组成。弹性卸料既起卸料作用又起压料作用,所以冲裁零件质量较好,平直度较高,因此,质量要求教高的冲裁或薄板冲裁宜用弹性卸料装置。本模具采用了弹性卸料装置,零件的厚度为08MM,考虑卸料力的问题在前面算过了,厚度为30MM的橡胶,具体计算如下1确定橡胶的自由高度修磨工作HHI,T为材料厚度MTH1工作05取修磨HI36所以M25402确定橡胶的横截面积APFA/卸查表69得P105,所以2303橡胶的安装高度MHH5100)(预22顶装在本副模具中,采用弹性卸料装置卸料,弹顶器推动推杆,推杆推动零件,然后进行卸料。如图51所示第17页532顶件零件橡胶是模具中广泛使用的弹性元件,主要为弹性卸料、压料及出件装置等提供所要求的作用力和行程。1卸料的选用属于标准件,冲压模具中。在此次毕业设计中选用。主要的选用依据如下卸料螺钉个数N4,54导向零件采用滚动式导柱、导套导柱1为导柱D30150材料为20钢导套1为导套D4075材料为20钢数量为2对55其他零件1模架选用的是2固定板规格是300MM200MM20MM材料选用45钢3垫板规格是300MM200MM10MM材料选用45钢,调质处理之后硬度达到4550HRC4采用旋入式模柄,如图52所示第18页图52模柄结构旋入式模柄的优点是,通过螺纹与上模座连接,并加螺丝防止松动,这样模具拆装方便。旋入式模柄可以给与一定的调整余地,使得压力中心线重合,提高了模具生产精度,提高了模具的运动精度和使用寿命。在模具中的固定用零件主要有模固定板,垫板以及螺钉和销钉等。第19页第六章设备选择61设备吨位确定冲压设备选用是

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号