带孔圆形垫板的冲压成形工艺与模具设计【冲孔落料级进模冲裁模】.doc

带孔圆形垫板的冲压成形工艺与模具设计【冲孔落料级进模冲裁模含18张CAD图带卡片】

收藏

资源目录

压缩包内文档预览:(预览前20页/共28页)

编号:9304968

类型:共享资源

大小:1.13MB

格式:ZIP

上传时间:2018-03-05

上传人:QQ14****9609

认证信息

个人认证

郭**(实名认证)

陕西

IP属地:陕西

45

积分

- 关 键 词:

-

圆形

垫板

冲压

成形

工艺

模具设计

冲孔

落料级进模冲裁模含

18

cad

卡片

- 资源描述:

-

带孔圆形垫板的冲压成形工艺与模具设计【冲孔落料级进模冲裁模含18张CAD图带卡片】

【需要咨询购买全套设计请加QQ1459919609】图纸预览详情如下:

- 内容简介:

-

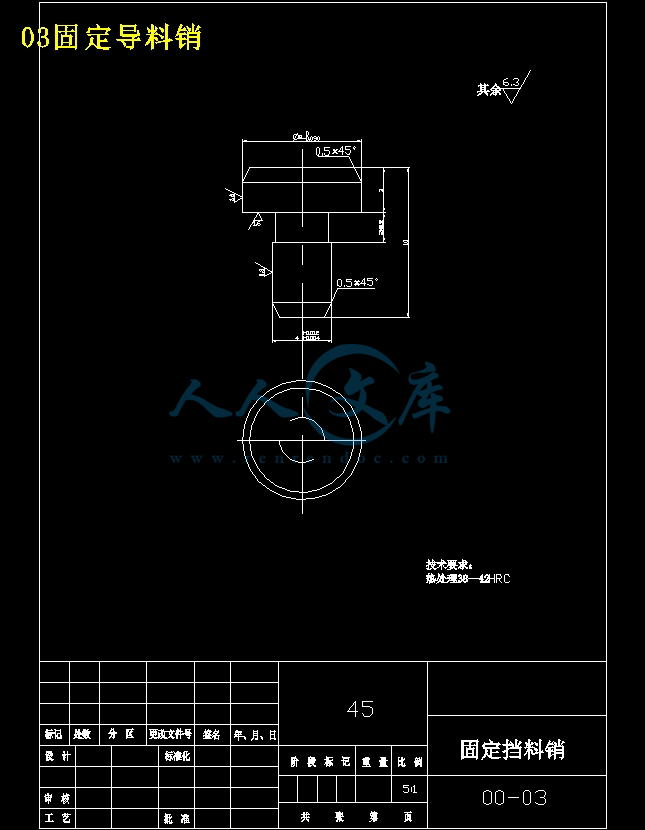

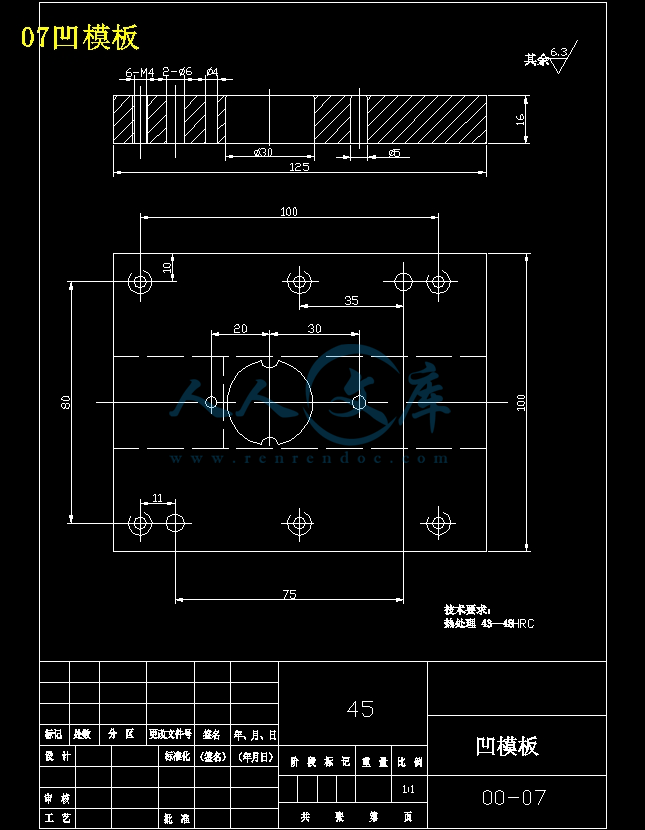

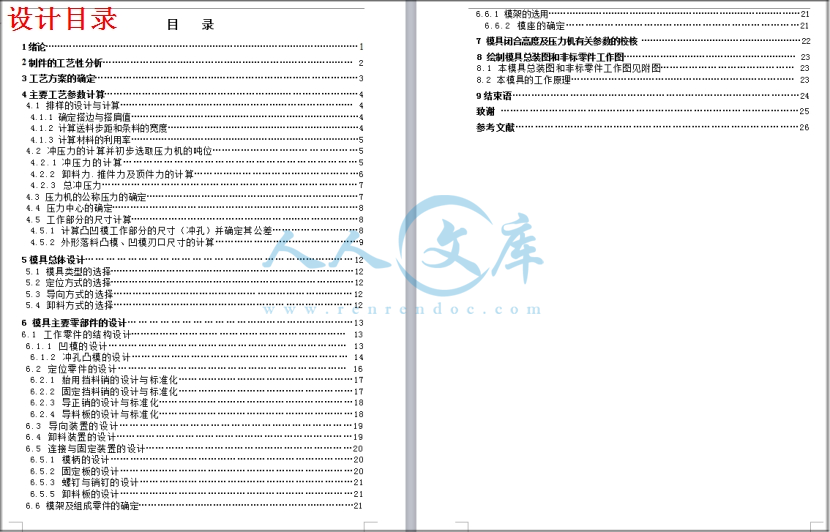

带孔圆形垫板的冲压成形工艺与模具设计【冲孔落料级进模冲裁模】摘要: 垫板冲孔落料级进模设计。通过分析制件的工艺性可确定制件的成形加工需要一副模具完成。在一副连续模中,可以完成包括冲裁,弯曲,拉伸和成形等多道冲压工序。相对其他冷冲压模具结构而言,它具有以下一些优点: 工件加工精度较好,尺寸精度较高,并且模具寿命较长; 生产效率高,凸凹模不受到最小壁厚的限制。但需考虑的问题是:模具零部件加工制造比较困难,成本较高,并且受条料外形尺寸的精度限制较大。关键词:连续模 工艺性能 凸凹模 模具制造 Pad progressive die design Abstract:The support turns the piece- the blunt bore falls to anticipate just progressive die design.The craft that passes the analysis system piece can make sure to make the piece to take shape to process to need one molding tools to complete.one progressive die should complete blanking, bending,deawing and forming and so on. Opposite and other cold hurtle to press the molding tool structure but speeches, it has following some advantageses: The work piece is together the stalk degree is better, the size accuracy is higher and the molds worktime longger; The produces the efficiency high, the convex and cave mold is not subjected to the thick restrict of minimum wall. But need the problem of the consideration is:The molding tool zero partses process the manufacturing more difficulty, the cost is higher, and be subjected to the anticipates the shape size of accuracy limit bigger.Keyword:progressive die craft function The convex and cave mold molding tool manufacturing 目 录1绪论12制件的工艺性分析 23工艺方案的确定34主要工艺参数计算4 4.1 排样的设计与计算 4 4.1.1 确定搭边与搭肩值4 4.1.2 计算送料步距和条料的宽度4 4.1.3 计算材料的利用率5 4.2 冲压力的计算并初步选取压力机的吨位5 4.2.1冲压力的计算5 4.2.2 卸料力.推件力及顶件力的计算6 4.2.3 总冲压力7 4.3 压力机的公称压力的确定7 4.4 压力中心的确定8 4.5 工作部分的尺寸计算8 4.5.1 计算凸凹模工作部分的尺寸(冲孔)并确定其公差8 4.5.2 外形落料凸模、凹模刃口尺寸的计算95模具总体设计12 5.1 模具类型的选择12 5.2 定位方式的选择12 5.3 导向方式的选择12 5.4 卸料方式的选择126 模具主要零部件的设计13 6.1 工作零件的结构设计 13 6.1.1 凹模的设计 13 6.1.2 冲孔凸模的设计 14 6.2 定位零件的设计 16 6.2.1 始用挡料销的设计与标准化17 6.2.2 固定挡料销的设计与标准化17 6.2.3 导正销的设计与标准化18 6.2.4 导料板的设计与标准化18 6.3 导向装置的设计19 6.4 卸料装置的设计19 6.5 连接与固定装置的设计20 6.5.1 模柄的设计20 6.5.2 固定板的设计20 6.5.3 螺钉与销钉的设计21 6.5.5 卸料板的设计21 6.6 模架及组成零件的确定21 6.6.1 模架的选用21 6.6.2 模座的确定21 7 模具闭合高度及压力机有关参数的校核 228 绘制模具总装图和非标零件工作图 23 8.1 本模具总装图和非标零件工作图见附图 23 8.2 本模具的工作原理 23 9结束语24 致谢 25 参考文献26 1 绪论模具工业是国民经济的基础工业,是工业生产的重要工艺装备.先进国家的模具工业已摆脱从属地位,发展为独立的行业.日本工业界认为: “模具工业是其它工业的先行工业,是创造富裕社会的动力”.美国工业界认为:“模具工业是美国工业的基石”.在德国模具被冠以 “金属加工业中的帝王”之称.在我国.1998年3月在国务院关于当前产业政策要点的决定模具被列为机械工业技术改造序列的第一位,生产和基本建设序列第二位,把发展模具工业摆在发展国民经济的重要位置.目前,我国冲压模具在产值占模具总产值的40%以上,处于主导地位.冲压是一种先进的少无切削加工方法,具有节能省材,效率高,产品质量好,重量轻,加工成本低等一系列优点,在汽车,航空航天,仪器仪表,家电,电子,通讯,军工,日用品等产品的生产中得到了广泛的应用.据统计,薄板成型后,制造了相当于原材料的12倍的附加值,在国民经济生产总值中,与其相关的产品占四分之一,在现代汽车工业中,冲压件的产值占总产值的59%.随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。在完成大学三年的课程学习和课程、生产实习,我熟练地掌握了机械制图、机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、加工的工艺有了一个系统、全面的理解,达到了学习的目的。对于模具设计这个实践性非常强的设计课题,我们进行了大量的实习。经过在新飞电器有限公司、在洛阳中国一拖生产实习,我对于冷冲模具、塑料模具的设计步骤有了一个全新的认识,丰富和加深了对各种模具的结构和动作过程方面的知识,而对于模具的制造工艺更是有了全新的理解。在指导老师的细心指导下和在工厂师傅的讲解下,我们对于模具的设计和制造工艺有了系统而深刻的认识。设计中,将充分利用和查阅各种资料,并与同学进行充分讨论,尽最大努力搞好本次毕业设计。在设计的过程中,将有一定的困难,但有指导老师的悉心指导和自己的努力,相信会完满的完成毕业设计任务。由于学生水平有限,而且缺乏经验,设计中难免有不妥之处,肯请各位老师指正。2制件的工艺性分析工件名称:垫板 生产批量:大批量 材料:A3 厚度:0.5mm工件简图见图1 图1 制件图制件的总体分析工艺性:垫板属于中等尺寸零件,料厚0.5mm,外形复杂程度一般,尺寸精度要求一图示零件材料为A3钢,能够进行一般的冲压加工,市场上也容易得到这种材料,价格适中。因此零件外形可采用落料工艺获得。冲孔的工艺性:4.5mm 的孔,尺寸精度要求一般,可采用冲孔。此工件只有外形落料和冲孔两个工序。图示零件尺寸均为未注公差的一般尺寸,按惯例取IT14级,符合一般级进冲压的经济精度要求。由以上分析可知,图示零件具有比较好的冲压工艺性,适合冲压生产。3 工艺方案的确定垫板零件所需的基本冲压工序为落料和冲孔,可拟订出以下三种工艺方案。方案一:用简单模分两次加工,即先落料,后冲孔。采用单工序模生产。方案二:落料冲孔复合模。采用复合模生产。方案三:冲孔落料级进模。采用级进模生产。 分析各方案的优缺点方案一:生产率低,工件的累计误差大,操作不方便,由于该工件为大批量生产,方案二和方案三更具有优越性。方案二:冲压生产率较高,压力机一次行程内可完成两个以上工序,实现操作机械化,自动化难,制件和废料排除较复杂,另外复合模制造的复杂性和价格较高。方案三:只需要一副模具,生产率高,压力机一次行程内可完成多个工序,实现操作机械化自动化容易,尤其适应于单机上实现自动化,冲模的制造复杂性和价格低于复合模,精度也可也得到保证。通过上述三个方案的比较,该件的冲压生产采用方案三更佳。4 主要工艺参数计算4.1排样的设计与计算设计级进模时,首先要设计条料排样图。根据工件的形状选择有废料排样,且为直排的形式,虽然材料的利用率低于少废料和无废料排样,但工件的精度高垫板零件设计为单向排列,采用直排的排样方案(如图2所示) 图2 排样图4.1.1 确定搭边与搭肩值搭边和搭肩值一般是由经验确定的查表而取最小搭边值为a=1.0mm和b=1.2mm 4.1.2 计算送料步距和条料的宽度 条料宽度的计算:拟采用无侧压装置的送料方式,由 B-0=Dmax+2aC0- Dmax条料宽度方向冲裁件的最大尺寸 a侧搭边值 c导料板与最宽条料之间的间隙由表查得C0.5 代入数据计算,取得条料宽度为31.9mm。导料板间距离的计算:由s=D+2(a+c1),代入数据计算得导料板间距离为32.4mm。 4.1.3计算材料的利用率:材料利用率的计算公式为 = 式中 A一个冲裁件的面积,mm2; n板料(或条料.带料)上冲压件的数量; B条料(或条料.带料)宽度,mm; L板料(或条料.带料)长度, mm若取工件n20件,则料长 L=20D+19b+2b=2029+191+21=601mm所以条料规格为60131.90.5所以材料的利用率为 664.2冲压力的计算并初步选取压力机的吨位4.2.1冲裁力的计算冲裁力的大小随凸模进入材料的深度(凸模行程)而变化,本模具采用普通平刃口模具冲裁,其冲裁力F按下式计算: F=KLtb 冲裁力公式为PP孔+P落 式中P冲裁力P孔冲孔冲裁力P落落料冲裁力 冲孔冲裁力P孔 P孔Kt式中 K系数,查表取K1.3 冲孔周长,L3.144.514.13mm t材料厚度,t0.5mm 材料抗剪强度,MPa,查手册A3钢(370460)MPa,取400 MPa 所以P孔Kt1.314.130.54003673.8N 取P孔3.68KN 落料冲裁力P落 P落Kt式中落料件外形周边尺寸 3.1429123.14697.9mm 所以P落KLt1.397.90.5400=25454N 取P落25.5KN4.2.2 卸料力、推件力及顶件力的计算:卸料力是将废料或工件从凸凹模上刮下的力。而推件力是将梗塞在凹模内的料顺冲裁方向推出所需的力。顶件力逆冲裁方向将料从凹模内顶出所需的力。卸料力、推件力和顶件力是由压力机和模具卸料装置或顶件装置传递的,所以在选择设备公称压力或设计冲裁的时候应分别予以考虑,影响这些力的因素较多,主要有材料的力学性能、厚度、模具间隙、凹模洞口结构、搭边大小、润滑情况、制件的形状和尺寸等。现在按照下面的经验公式计算:卸料力Px Px P落 式中Px卸料力 卸料系数,查表0.040.05,取0.045所以Px0.04525.51.15KN 推料力 P孔n式中推料系数,查表取=0.055 n同时卡在凹模洞孔内的件数,取n=10所以=0.0553.6810=2.024KN顶件力=(P孔P落) 式中顶件力 =顶件系数,查表取=0.06所以=0.06(3.68+25.5)=1.7508KN4.2.3 总冲压力 冲裁时,压力机的压力值必须大于或者等于冲裁各工艺力的总和,即大于总的冲压力,总的冲压力根据模具结构不同计算公式不同,当采用弹性卸料装置和下出件的模具时,总的冲压力为 =P+ Px+= P孔+P落+ Px+=3.68+25.5+1.15+2.024=32.36KN4.3 压力机的公称压力的确定:初选开式可倾压力机参数压力机型号为J23-6.3查手册选择压力机的公称压力为:63KN 滑块固定行35mm (最大闭合高度)150 mm 闭合高度调节量35mm (标准型)工作台尺寸(左右前后)200310mm (标准型)工作台孔尺寸(左右前后) 160140mm (标准型)立柱间距离(不小于) 150mm 模柄孔尺寸(直径深度) 2540mm 4.4 压力中心的确定模具的压力中心就是冲压力合力的作用点。为了保证压力机和模具的正常工作,应使模具的压力中心和压力机滑块的中心线相重合。否则冲压时滑块会承受偏心载荷,导致滑块的滑轨和模具的导向部分不正常磨损,还会使合理间隙得不到保证,从而影响制件的质量降低模具寿命甚至损坏模具。而本模具所冲裁的制件形状完全对称于相互垂直的 两条对称线,所以模具的压力中心在几何图形的中心点上。4.5 工作部分的尺寸计算4.5.1计算凸凹模工作部分的尺寸(冲孔)并确定其公差:该零件在弯曲前属于无特殊要求的一般冲孔落料件,外形尺寸由落料获得,而中间的小孔尺寸则是由冲孔得到。查表而知:Zmin = 0.06max = 0.04mmZmax Zmin = 0.02mm因为模具的精度等级为IT14级 取 X = 0.5设凸、凹模分别按IT9、IT10级精度制造,分别计算Dt、Da如下:冲4.5mm的孔冲孔时,间隙取在凹模上,则:凸模尺寸=(d+) 凹模尺寸=( + Zmin) 式中:-冲孔凸模刃口尺寸 -冲孔凹模刃口尺寸 d-冲孔件孔的最小极限尺寸,mm, d=4.5mm Zmin双面间隙,mm工件公差,mm,=0.3mmx磨损系数,查表得IT14级时x=0.5 凸模和凹模的制造公差,mm,查表=0.02mm所以=(4.5+0.50.3) 0-0.02 =4.65 0-0.02 mm =(4.65+0.04) 0.020 mm校核:|T|+|A|= 0.02 mm +0.02 mm =0.04 mmZmax Zmin=0.02mm不满足间隙公差条件因此只有缩小T,A,提高制造精度,才能保证间隙配合在合理范围内可取T0.4(ZmaxZmin)=0.40.02=0.08mmA0.6(ZmaxZmin)=0.60.02=0.012mm故=4.65mm=mm4.5.2外形落料凸模、凹模刃口尺寸的计算 因此落料件为复杂的制件,所以利用凸凹模配合法,这种方法有利于获得最小的合理间隙,放宽对模具的加工设备的精度要求。 采用配作法,计算凹模的刃口尺寸,首先是根据凹模磨损后轮廓变化情况正确判断出模具刃口各个尺寸在磨损过程中是变大还是变小,还是不变这三种情况,然后分别按不同的计算公式计算。a、凹模磨损后会增大的尺寸-第一类尺寸A 第一类尺寸:Aj=(Amax-x)0+0.25 b、凹模磨损后会减小的尺寸-第二类尺寸B 第二类尺寸:Bj=(Bmax+x)0-0.25 c、凹模磨损后会保持不变的尺寸 第三类尺寸C 第三类尺寸:Cj=(Cmin+0.5)60.125图3 落料凹模刃口部图4落料凸模刃口部分尺寸由手册表查得:尺寸29mm的工件制造公差为0.52mm 尺寸3mm的工件制造公差为0.25m第一类尺寸:磨损后增大的尺寸:A1=(Amaxx) 0+0.25=(290.50.52)=mmA2=(Amaxx) 0+0.25=(30.50.25)= mm落料凸模的基本尺寸与凹模相同,分别是28.74mm,2.875mm, 不必标注公差,但要在技术条件中注明:凸模实际刃口尺寸与落料凹模配制,保证最小双面合理间隙值Zmin=0.02mm. (落料凸模、凹模刃口部分尺寸分别见图3,4)5 模具总体设计5.1 模具类型的选择由冲压工艺分析可知,采用级进方式冲压,所以模具类型为级进模,本零件的冲压包括冲孔和落料两个工序,为方便小孔废料和成形工件的落下,采用正装结构,即冲孔凹模和落料凹模都安排在下模。5.2 定位方式的选择本工件是中批量生产,第一个工位采用始用挡料销定位,第二个工位采用固定挡料销定位。送料时始用挡料销与固定挡料销作为粗定距,在大凸模上安装一导正销,利用条料上4.5 mm的孔做导正销孔进行导正,依此作为条料送进的精确定距。5.3 导向方式的选择为确保零件的质量及稳定性,选用导柱、导套导向。采用手工送料方式,为了提高开敞性和导向均匀性,采用对角导柱模架。5.4 卸料方式的选择本模具采用正装结构,冲孔废料和工件留在凹模孔洞中,为了简化模具结构,可以在下模座中开有通槽,使废料和工件从孔洞中落下。工件厚度为0.5 mm,料厚比较薄,选用弹性卸料板来卸下条料废料。6 模具主要零部件的设计6.1工作零件的结构设计6.1.1 凹模的设计在本模具中采用螺钉和销钉将凹模直接固定在支撑件上,凹模刃口为直壁式 ,凹模采用销钉和螺钉固定时要保证螺钉(或沉孔)间、螺孔与销孔间及螺孔与凹模刃壁间的距离不能太近,否则会影响模具的寿命。图5 整体式凹模的局部结构 整体式凹模的局部结构 如图5所示。整体式凹模装于下模座上,由于下模座孔口较大因而使工作时承受弯曲力矩,若凹模高度H及模壁厚度C不足时,会使凹模产生较大变形,甚至破坏。但由于凹模受力复杂,凹模高度可按经验公式计算,即 凹模高度H=KB 凹模壁厚C=(1.52)H式中B-凹模孔的最大宽度,mm但B不小于15mm C-凹模壁厚,mm 指刃口至凹模外形边缘的距离; K=系数,取0.40所以 凹模高度H=KB=0.4031.9=13mm 查表取标准值H=16mm C=2H=32mm凹模上螺孔到凹模外缘的距离一般取(1.72.0)dd 为螺孔的距离,由于凹模厚度为16mm, 所以根据查得螺孔选用4M8的螺钉固定在下模座。故选用如图6图6凹模上的螺孔设计与选用螺孔到凹模外缘的最小距离a2=1.5d=1.54=6mm a3=1.13d5mm螺孔到销孔的距离一般取b2d,所以b应大于8根据上述方法确定凹模外形尺寸须选用矩形凹模板12510016mm6.1.2 冲孔凸模的设计:冲小圆孔的凸模,为了增加凸模的强度与刚度,凸模非工作部分直径应作成逐渐增大的多级形式如图7所示:图7 冲孔凸模的结构形式凸模长度一般是根据结构上的需要而确定的,设计该模具为冲孔落料级进模,采用刚性卸料板,其凸模长度用下列公式计算: L=h1+h2+h3+h式中 L凸模长度, mm h1凸模固定板高度,mm h2卸料板高度,mm h3导料板厚度,mm h附加高度,一般取1520mm冲裁4.5mm孔凸模、凹模各尺寸及其组件确定和标准化(包括外形尺寸和厚度) 小凸模长度 L=14+12+0.5+14.5=50mm小凸模强度校核 要使凸模正常工作,必须使凸模最小断面的压应力不超过凸模材料的许用压应力,即校核公式为 式中P孔冲孔冲裁力,N, P孔=3680N Fmin凸模最小断面积,, Fmin=/4=15.9 -凸模材料的许用压力,Mpa,如凸模材料选用Cr12,查手册=(1000160)Mpa,取=1200 Mpa 因为=231.5 Mpa 所以凸模强度符合要求。外形落料凸模、凹模各尺寸及其组件的确定和标准化(包括外形尺寸和厚度)外形凸模的设计:外形凸模用线切割机床加工成直通式凸模,用两个M8的螺钉固定在垫板上,由于采用弹性卸料板,凸模按下式计算L=h1+h2+t+h其中h1为固定板厚度(14mm),h2为卸料板厚度(12mm)t为材料的厚度(0.5 mm),h为附加长度,主要考虑凸模进入凹模的深度(1mm)及模具闭合状态下 卸料板到凸模固定板间的安全距离(15mm20mm)等因素 所以:L=14+12+0.5+7.5+1+15=50 mm凸模固定板材料可用45钢,结构形式和尺寸规格查手册可得20016014 ,凹模组件的尺寸确定和示意图凹模采用整体式凹模,各冲裁的凹模孔均采用线切割加工,安排凹模在模架上的位置时,要依据计算的压力中心的数据,使压力中心与模柄中心重合。(图8)图8 整体式凹模的尺寸凹模的长度选取要考虑以下因素:a)保证有足够的安装弹性卸料板的位置。b)便于导尺发挥作用,保证送料粗定位精度。选取凹模边界为125mm100mm。凹模材料选用Cr12制造,热处理硬度为5862HRC。6.2定位零件的设计:在本模具中采用的是条料,所以导料板,导正销和挡料销作为定位装置,起导向同时起定位的作用。用挡料销挡住搭边或冲件轮廓,以限定条料的送进距离。在本模具中试用固定挡料销,其结构简单、制造容易,在模具中广泛应用作定距装置。6.2.1 始用挡料销的设计与标准化图9 始用挡料销的设计挡料销标记: 4536 GB/T2866.181(图9) 材料:45钢 GB/69988 热处理:硬度4348HRC 技术条件:按GB2870816.2.2 固定挡料销的设计与标准化 固定挡料销的设计根据标准件,选用此挡料销如图10图10 固定挡料销的结构选用直径4mm,h=3mm材料为45钢A型固定挡料销(JB/T7649.1094)6.2.3 导正销的设计与标准化导正销主要用于级进模上,消除挡料销的定位误差,以获得较精确的工件。导正销的结构形式,结构设计,尺寸精度,材料的热处理等可参照JB/T7647.194和JB/T7647.294选定。导正销的结构形式查手册选用如图11图11 导正销的结构形式D=d-a式中D导正销直径的基本尺寸d冲孔凸模直径a导正销与冲孔凸模直径的差值冲裁4.5mm孔的导正销 查表得h=0.6t 2a=0.04mmD=d-a=4.65-0.04=4.61mmh=0.60.5=0.3mm 6.2.4 导料板的设计与标准化 经查表分析得导料板长度L=165mm,宽度B=35mm ,厚度h=6mm如图12。图12 导料板的设计6.3 导向装置的设计:导向装置用来保证上模相对于下模正确的运动,对于生产批量较大,零件的要求较高,寿命要求较长的模具,一般都需要采用导向装置,本模具中应用导柱导套装置来完成导向6.4 卸料装置的设计:本模具设计为以导料板为送进导向的冲模中使用的刚性卸料装置。弹簧的选用:弹簧属于标准件设单个弹簧所承受的负荷为已知卸料力=1.15KN=1150N设卸料弹簧个数为n=4个所以=287.5N根据的大小,从标准中初选弹簧规格为25mm4mm55mm其具体参数是D=25mm,d=4mm,t=6.4mm, =533N, =14.7MM, =55mm,n=7.7mm,f=1.92mm计算:= =14.7=7.9mm设=2mm, =4mm 则H=+=7.9+2+4=13.9mm由于14.713.9,即H所以所选弹簧是合适的。6.5 连接与固定装置的设计6.5.1模柄的设计:本模具属于中小型模具,采用模柄将上模固定在压力机的滑块上。模柄是作为上模与压力机滑块连接的零件。对它的基本要求是:一要与压力机滑块上的模柄孔正确配合,安装可靠;二要与上模正确而可靠的连接。在本模具中选用旋入式模柄,通过螺纹与上模座连接并加螺丝防止转动。这种模柄可较好的保证轴线与上模座轴线垂直,适用与各种中、小型模具。模柄材料通常采用Q235或Q275钢,在此选用Q235钢.其支撑面应垂直于模柄的轴线(垂直度不应超过0.02:100)。模柄在本模具选用标准尺寸,并根据前文压力机的参数确定模柄的直径和长度。现制草图如下并标明其具体尺寸:6.5.2 固定板的设计将凸模或凹模按一定相对的位置压入固定后,作为一个整体安装在上模座或下模座上。在本模具中只有凸模需要由固定板来固定。固定板的厚度一般取凹模厚度的0.60.8倍,其平面尺寸可与凹模、卸料板外形尺寸相同,需考虑紧固螺钉及销钉的位置。固定板的凸凹模安装孔与凸凹模采用过渡配合H7/m6、H7/n6,压装后将凸凹模端面和固定板一起磨平。现选用标准凸模固定板尺寸为: 125mm100mm16mm6.5.3 垫板的设计:垫板的作用是直接承受凸模的压力,以降低模座承受的单位压力,防止模座被局部压陷,影响凸模的正常工作。垫板的外形尺寸和模板相同,厚度取6mm6.5.4 螺钉与销钉的设计:螺钉和销钉都是标准件,设计模具是按标准选用即可,螺钉用于固定模具零件,一般选用内六角螺钉;销钉起定位作用,常用圆柱销钉,螺钉、销钉规格根据冲压力的大小、凹模厚度等确定。所以螺钉的规格选用M86.5.5 卸料板的设计: 卸料板的边界尺寸和固定板相同,选用材料为45钢,厚度为14mm.6.6 模架及组成零件的确定:6.6.1 模架的选用:本模具选用由上模座,下模座,导柱,导套组成导柱模模架及其零件已经标准化,在此选用对角导柱模架。6.6.2 模座的确定:本模中具选用标准模架,因在前述中确定了凹模尺寸为125100 16 ,根据标准确定下模座尺寸为: 20018045 . 上模座尺寸为: 20018035 .导柱d/mmL/mm分别为18100mm,18100mm;导套d/mmL/mm分别为2860mm,2860mm7 模具闭合高度及压力机有关参数的校核J23-6.3型压力机的闭合高度要求在115mm185mm之间,模具的闭合高度为152mm,模具的闭合高度符合要求。本模具的外形尺寸为200mm220mm165mm, 工作台尺寸(左右前后)200mm310mm ,工作台孔尺寸(左右前后) 160mm140mm , 可以正确安装和正常使用。外形尺寸符合要求。 经校核 J23-6.3型压力机符合此连续模设计的要求,可以被采用。 8 绘制模具总装图和非标零件工作图8.1本模具总装图和非标零件工作图见附图8.2本模具的工作原理:本模具为用导正销定距的冲孔落料连续模。上,下模用导柱导套导向。冲孔凸模1与落料凸模9之间的距离就是送料步距s. 条料送进时由固定挡料销3进行初定位,由两个安装在落料凸模上的导正销2进行精定位。导正销与落料凸模的配合为H7/r6,其连接应保证在修磨凸模时的装拆方便,因此,落料凸模安装导正销的孔是个通孔。为保证首件的正确定距,在此级进模中,采用始用挡料销18,它安装在导料板中间。在条料上冲制首件时,用手推始用挡料销,使它从导料板中伸出来抵住条料的前端即可冲第一件上的孔,以后各次冲裁时就都由固定挡料销3控制送料步距作粗定位。条料送进时由固定挡料销进行定位,而有导料板保证送料沿正确的方向送进。当条料送到指定位置时,上模在压力机

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号