目 录

中文摘要 3

abstract 3

绪论 4

1.1 模具概述 4

1.2 本设计工作 4

零件分析及模具结构设计 5

1.1 零件的作用 5

1.2 零件材料(ABS)的特性分析 5

1.3 材料的可塑性 5

第三章:料零件结构的工艺性 7

第四章 注射机的选用及校核 8

4.1注射机的选用 8

4.2注射机的校核 9

第五章浇注系统设计 12

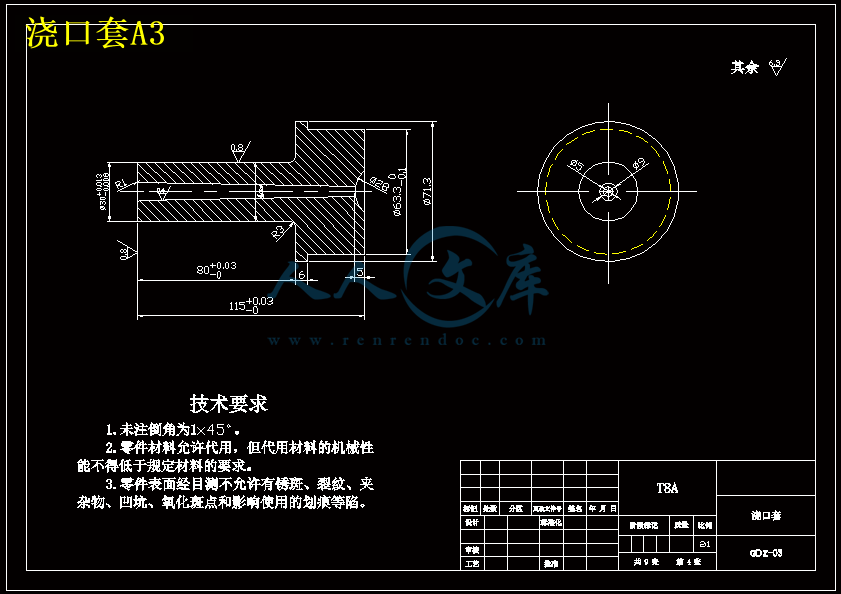

5.1主流道设计 12

5.2冷料井设计 12

5.3分流道设计 12

5.4浇口设计 13

第六章成型零件的设计 13

6.1塑料制件在模具中的位置 13

6.2成型零件的设计 15

第七章排气系统的设计 16

第八章脱模机构的设计 16

8.1脱模力的计算 16

8.2推管强度计算与校核 17

第九章合模导向机构的设计 18

第十章温度调节系统的设计 19

10.1模具冷却装置的设计 19

10.2模具加热装置的设计 21

第十一章模板的选用 22

第十二章结构设计补充说明 22

12.1模具的开合模 22

12.2模具杆类零件尺寸参数 22

第十三章 机械手Solidworks三维造型 23

固定座造型 ………………………………………………………………………………………...24

第14章设计总结 31

参考文献 32

中文摘要

本文设计了一固定座的注塑模具。通过计算设计了注塑模具的成型结构、脱模机构、浇注系统等方面。在设计过程中采用了先进制造中的CAD/CAM技术,使用solidworks软件辅助设计了模具的三维造型,

关键词: 注塑模具;脱模机构;solidworks;

abstract

In this paper, a plastic injection mould of planet wheel is designed. The design includes the mould structure, the mould cavity, the pour system,?and so on. Through the design,?one of advanced manufacture technology known as CAD/CAM is used. Firstly, the software of solidworks is used to design the three-dimension model of the mould.

Key words: plastic injection mould;mould cavity;solidworks;

固定座的注塑模具结构设计

绪论

1.1模具概述

塑料,Plastic,是以高分子合成树脂为主要成分,在一定的温度和压力下,可塑成一定形状且在常温下保持形状不变的材料。

模具,mould,是利用其特定形状去成型具有一定形状和尺寸的制品的工具。

成型塑料制品的模具叫做塑料模具。对塑料模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。从模具使用的角度,要求高效率、自动化、操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

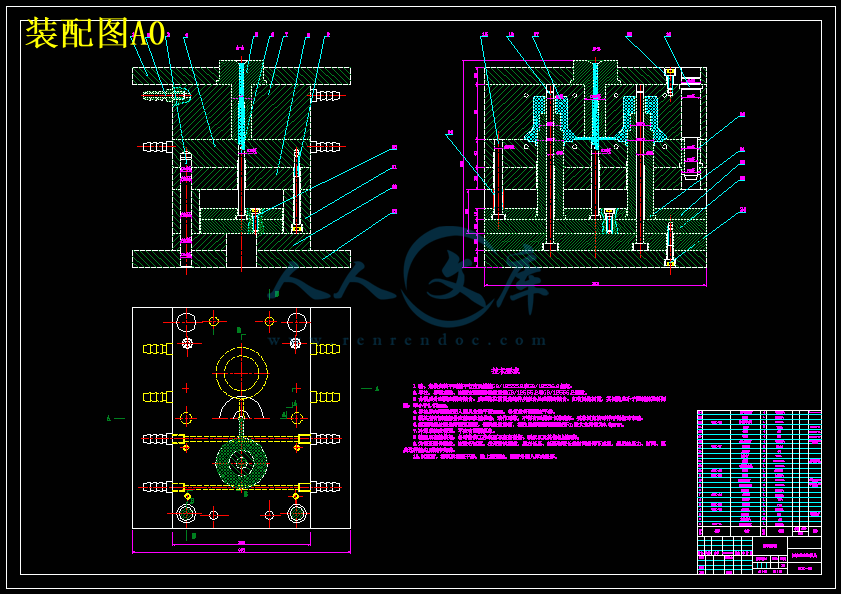

注塑模具一般有以下几部分组成:定模机构、动模机构、浇注系统、导向装置、顶出机构、抽芯机构、冷却和加热装置、排气系统等。

注塑成型全过程分为:塑化过程、充模过程、冷却凝固过程、脱模过程,由这四个过程就形成了一个循环,完成了一次成型一个乃至数十个塑件的过程。

1.2本设计工作

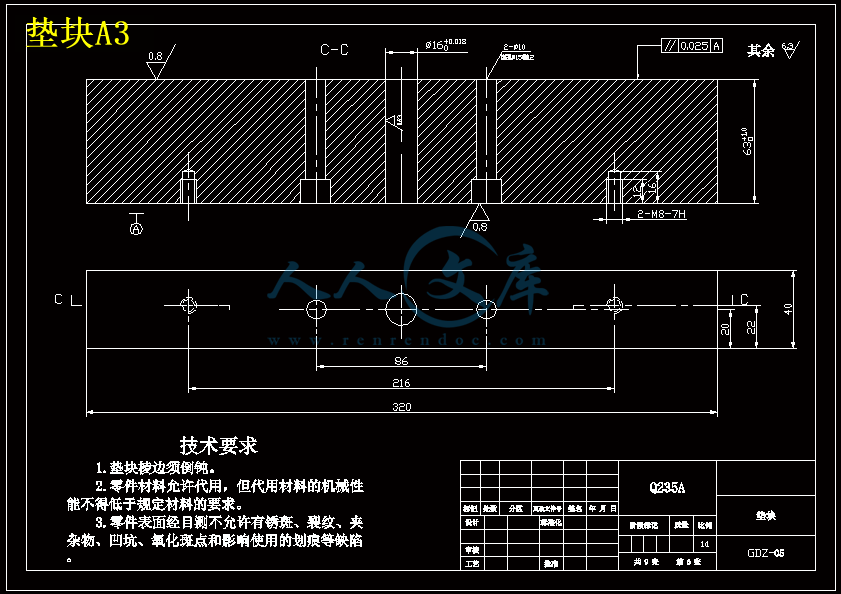

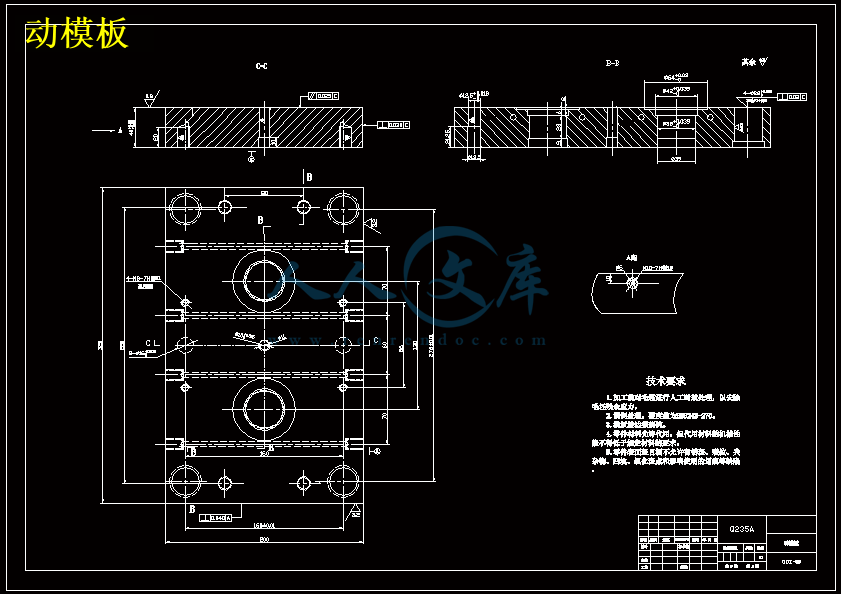

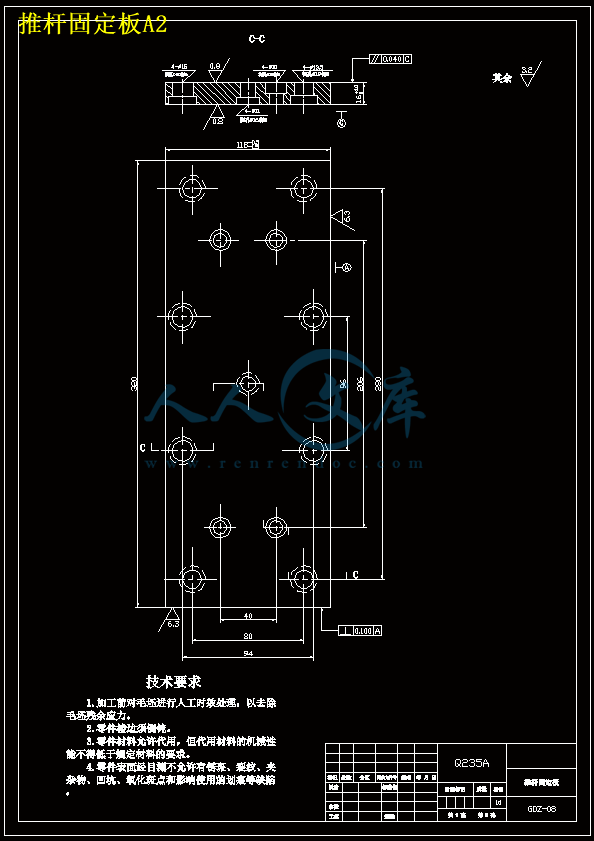

本设计的工作分三大部分:第一,设计了固定座的注塑模具及其结构;第二,用cad二维软件进行绘制模具总装图,拆绘零件图,详细标注尺寸,公差,形位公差,表面粗糙度,材料,热处理,及技术要求等.第三,写出设计说明书.

零件分析及模具结构设计

1.1零件的作用

题目所给零件为塑料固定座,该零件尺寸较小,按照其工作要求,其精度等级可选用一般精度等级。如图(1)

川公网安备: 51019002004831号

川公网安备: 51019002004831号