摘 要

以普通光驱外壳模型为例,分析了其外壳结构特征,使用Pro/E软件进行光驱外壳造型设计,利用注塑模设计专家(EMX4.1)外挂进行光驱外壳注塑模具设计。

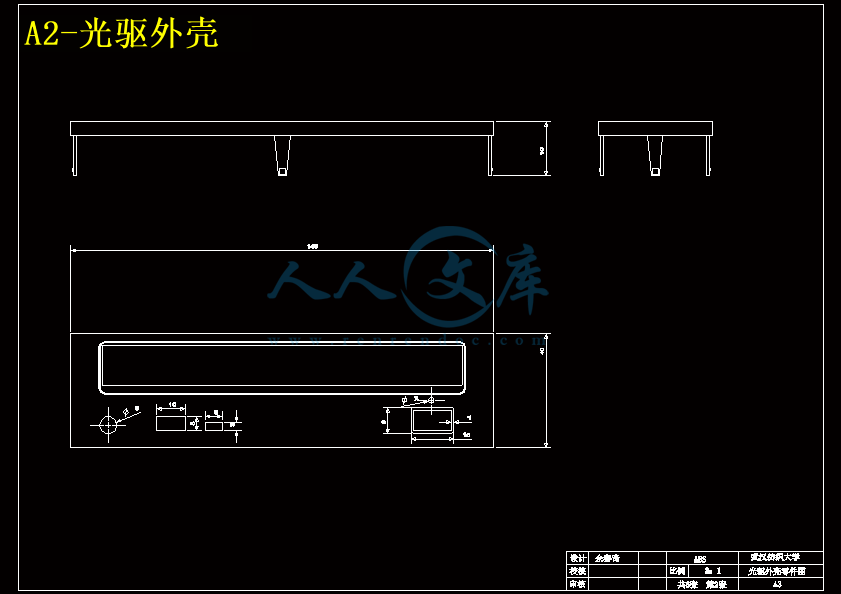

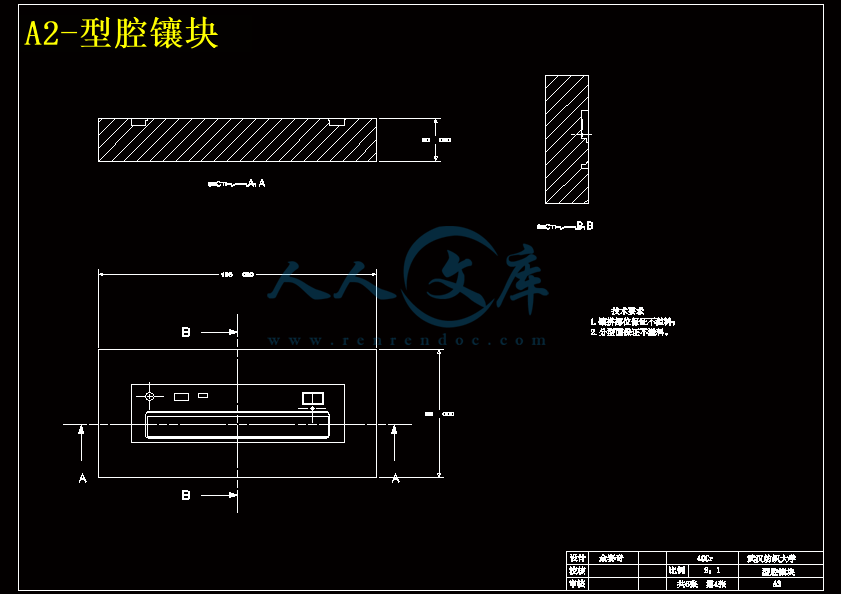

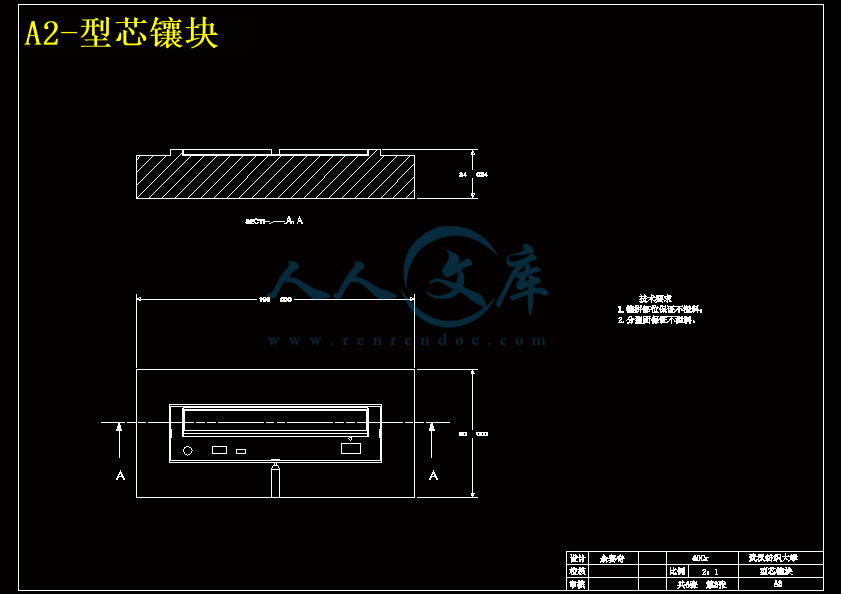

在进行塑件3D设计后,利用CAD进行2D的排位,制图和出图。主要注射模的定模机构、动模机构、浇注系统、导向装置、顶出机构、抽芯机构、冷却和加热装置、排气系统等的设计。

利用Pro/e、EMX和AutoCAD工具软件,实现了该注塑模具的设计,主要包括零件材料的选择、浇注系统设计、冷却系统的设计及成型零部件结构设计,完成该副模具的总体装配图和零件图。

此次光驱外壳的模具设计表明,使用CAD/CAE技术可以大大缩短制品的开发周期,优化注塑模具设计,提高企业的市场竞争力。

关键词: CAD/CAE; Pro/e; 光驱外壳; 优化设计; 注塑模

Abstract

a CD driving mold design and modelling ( lower cover) have been designed in this paper analysis of the structure, technology based on Pro/e the option of creating design, and the CD driving cover to cover body mold cavity design, make and use EMX software throughout the mould formwork and the organization, guidance and other structural components, and the design of parameters. Using Pro/e, EMX and AutoCAD software tools, the design of injection mould parts, including the selection of materials, gating system design, the design of the cooling system and molding parts structure design, complete the vice general assembly of the mould and detail drawings.

Key words:CAD/CAE; Pro/e; CD driving mold; optimum design; Injection mould

目 录

1. 绪 论………………………………………………………………………5

2. 光驱外壳的造型设计……………………………………………………5

2.1光驱外壳的选料及其性能…………………………………………………5

2.2光驱外壳注射成型工艺过程………………………………………………7

2.3光驱外壳的结构分析………………………………………………………8

2.4 光驱外壳造型设计过程……………………………………………………9

3. 注射机的选择………………………………………………………………10

3.1 注塑机的初选…………………………………………………………10 3.2 注射机的有关工艺参数校核……………………………………………10

3.3 模具与注射机的安装部分相关尺寸的校核…………………………12

4. 成型零件与浇注系统的设计…………………………………………12

4.1 凹、凸模成型零件的设计………………………………………………12

4.2 浇注系统设计………………………………………………………………15

4.2.1 主浇道的设计………………………………………………………16

4.2.2 分浇道的设计………………………………………………………16

4.2.3 浇口及冷料穴设计…………………………………………………17

4.2.4 铸模和开模…………………………………………………………18

4. 3 冷却系统设计……………………………………………………………19

4.3.1 凹、凸模冷却系统设计……………………………………………19

5. 模具零件设计………………………………………………………………20

5.1 推出系统设计……………………………………………………………20

5.2 确定模架…………………………………………………………………22

5.3 模架各装配零件设计……………………………………………………23

5.3.1 导向零件设计………………………………………………………23

5.3.2 浇注系统零件设计…………………………………………………24

5.3.3 推出机构零件………………………………………………………26

5.3.4 定位圈………………………………………………………………26

5.3.5 其他零件……………………………………………………………27

6. 模具的装配和调试………………………………………………………29

6.1 模具的装配………………………………………………………………29

6.2 模具的调试………………………………………………………………30

参考文献………………………………………………………………………37

致谢……………………………………………………………………………38

1. 绪 论

注射成型,即是我们常说的注塑,在塑料的成型方法中是很重要的一种。可以说排除少数几种热塑性塑料,这种成型方法适用于大部分热塑性塑料。注射成型也能加工某些热固性塑料,如酚醛塑料等。

注射成型是将粒状或粉状塑料从注射成型机的料斗送入机简内加热熔融塑化后,在柱塞或螺杆加压下,物料被压缩并向前移动,通过机简前端的喷嘴,以很快的速度注入温度较低的闭合模具内,经过一定时间的冷却定型后,开启模具即得制品。这种成型方法是一种间歇式的操作过程。

注射成型周期从几秒钟到几分钟不等。周期的长短取决于制品的壁厚、大小、形状、注射成型机的类型以及所采用的塑料品种和工艺条件等。注射成型制品的重量从一克到几十公斤不等,视需要而定。

注射成型具有生产周期快、生产效率高、能成型形状复杂、尺寸精确或带微件的制品以及易于实现自动化等特点,因此广泛用于各种塑料制品的生产。其成型制品占目前全部塑料制品的20~30%。注射成型是一种比较先进的成型工艺,目前正继续向着高速化和自动化方向发展。

注射成型机是由塑料塑化、模具闭合、注射入模、压力保持、制品固化定型、开模取出制品等多道工序组成的连续生产过程。液压传动和电器控制则是为了保证注射成型机按照成型工艺的要求,如压力、速度、温度等和动作程序准确有效地进行工作而设置的。

2. 光驱外壳的造型设计

2.1 光驱外壳的选料及其性能

经过一番查阅比对后决定选用热塑性塑料ABS,以下来简单介绍下这种材料。

这种材料是在上个世纪四十年代末就开始研制成功然后在五十年代开始投入工业化生产的一种热塑性塑料。是在聚苯乙烯改性的基础上发展起来的热塑性工程塑料。主要是由丙烯腈(A)丁二烯(B)苯乙烯(S)三元共聚而成的高聚物,经过共聚后使其具有了极好的综合性能。

ABS树脂是一种成型收缩率小,表面光洁度高,电性能和机械性能良好,质硬,坚韧的材料,并且是工程塑料中最易加工的品种之一。可采用热塑性材料的各种成型方法加工。其注射成型可生产冲击强度高,制件尺寸较稳定的工业产品,如机电产品,交通工业中的齿轮、叶片、轴承、仪表仪器的外壳,电视机外壳,冰箱内衬,纺织用各类管材及汽车零件等等。其制品具有强度高,重量轻,光洁度高等优点。可节约大量的金属材料,降低成本,实现以塑代钢,以塑代木。从而可节约大量能源,起到环保的效果。

综上所述,ABS注射成型工艺具有广泛的发展前景,下面就ABS的性能,加工特性及生产中可能产生的不正常现象及其解决方法作论述。

川公网安备: 51019002004831号

川公网安备: 51019002004831号