引言

注射成型是热塑性塑料的主要成型方法,其有两大优点:1 生产效率高,一次成型所需的时间很短,通常为30S至60S;2产品的精度高.但注射成型模具的制造费用相当高,因此选择合理的模具结构及零件的制造工艺是注射模设计成功与否的关键.其原理是将颗粒状或粉状塑料从注射机的料斗送进加热的料筒中,经过加热熔化呈流动状态后,在柱塞或螺杆的推动下,熔融塑料被压缩并向前移动,进而通过料筒前端的喷嘴以很快的速度注入温度较低的闭合模腔中,充满型腔的熔料在受压的情况下,经冷却固化后即可保持模具型腔所赋予的形状,然后开模分型获得成型塑件。

目录

引言 1

摘要 3

Abstract 3

第一篇 设计部分 4

第一章 塑件工艺和结构分析 4

第二章 选择成型塑料 4

第三章 型腔数量的确定和校核 4

第四章 浇注系统与排液系统设计 5

第一节 浇注系统设计 5

第二节 排溢系统设计 7

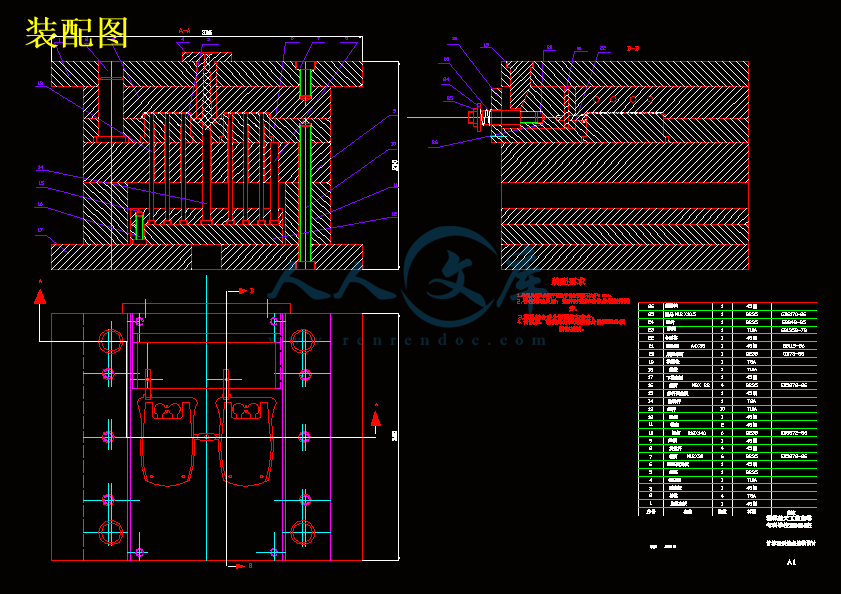

第五章 成型零件的设计 8

第一节 选材 8

第二节 成型零件的结构设计 8

第三节 成型零件工作尺寸计算 9

第四节 各小型芯和镶块的设计 13

第五节 模具型腔侧壁和底版厚度计算 14

第六章 合模导向机构设计 15

第七章 侧向分型与抽芯机构的设计 15

第一节 弹簧侧抽芯机构设计 15

第二节 侧滑块设计 17

第三节 导滑槽设计 17

第四节 楔紧块的设计 18

第五节 滑块定位装置的设计 18

第八章 冷却系统设计 19

第九章 推出机构设计 19

第二篇 工艺部分 21

第一章 制造工艺 21

第二章 装配工艺及其过程分析 22

总结 25

致辞 26

摘要

介绍了热塑性塑料成型的主要方法之一和成型原理,分析了ABS的特性和塑件的结构工艺,阐述了模具结构零件的设计过程和模具工艺。

关键词:塑料;模具零件设计;模具工艺

Abstract

One of the main way is infinished form for thermopplasticity plastics and workpieces principle were introduced.the characteristics for ABS and the structure for precision of plastics were analyzed.The designing process and the die technology for the structure part of the die were discussed.

Key works: plastics;mould partsdesign;die technology

第一篇 设计部分

第一章 塑件工艺和结构分析

该制品是作为普通小型计算机器后盖,外观光洁度要求不高,外型尺寸精度要求低.

该制品的外型规则,无复杂曲线,但型腔内部相对较复杂,内部的小圆形型芯主要起定位作用,而且,直径都较小,因此,脱模时较困难.塑件的壁厚均匀,只要冷却系统设计合理,则不会发生任何变形.

第二章 选择成型塑料

随着人们认识能力和欣赏水平的进一步提高,人们都希望能买到外观较美,质量又高的经济型商品.因此,在生产某产品时必须考虑各种因素.由于该塑件是计算机器后盖,要求有一定的硬度 、强度和耐磨性等。故可选ABS塑料制成该产品。ABS的基本特性为:有良好的机械性能和一定的耐磨性、耐水性等,各种酸、碱和盐类对ABS几乎无影响,ABS有一定的硬度和尺寸稳定性,易于成型加工。

ABS的成型特点:ABS在升温时黏度增加,所以,成型压力较高,塑料上的脱模斜度宜稍大;ABS易吸水,成型加工前应进行干燥处理;易产生熔接痕,因此,在模具设计时应注意尽量减小浇注系统对料流的阻力;收缩率影响较小。参考《文献1》表2—16得ABS的部分技术参数为:

密度——1.02---1.16g/cm3 比容——0.86—0.98cm3/g

吸水性——0.2%--0.4% 收缩率——0.4%--0.7%

硬度——9.7HB

综合考虑上述因素,选择ABS塑料作该产品材料是可行的

川公网安备: 51019002004831号

川公网安备: 51019002004831号