目 录

1 绪论 …………………………………………………………………………1

1.1国内模具的现状和发展趋势………………………………………………1

1.1.1国内模具的现状…………………………………………………………2

1.1.2国内模具的发展趋势……………………………………………………2

1.2国外模具的现状和发展趋势………………………………………………3

1.3筒形件拉深模具设计与制造方面…………………………………………4

1.3.1 筒形件拉深模具设计的设计思路………………………………………5

1.3.2 带凸缘筒形件拉深模具设计的进度……………………………………6

2 筒形拉深冲压件的工艺分析 ………………………………………………8

2.1引言…………………………………………………………………………8

2.2拉深件工艺分析……………………………………………………………8

3 确定工艺方案 ………………………………………………………………10

4 主要工艺参数的计算 ………………………………………………………11

4.1拉深毛坯尺寸计算…………………………………………………………11

4.2确定是否需要多次拉深……………………………………………………11

4.3确定是否需要使用压边圈…………………………………………………12

4.4制定首次拉深系数…………………………………………………………12

4.5确定拉深次数………………………………………………………………14

4.6画出拉深工艺图……………………………………………………………18

5 冲裁压力、压力中心计算及压力机的选用 ………………………………19

5.1切边力的计算………………………………………………………………19

5.2拉深力的计算………………………………………………………………19

5.3公称压力的计算……………………………………………………………20

5.4卸料力的计算………………………………………………………………20

5.7压力机的选用………………………………………………………………21

6 模具的结构设计 ……………………………………………………………22

6.1模具工作部分的工艺计算…………………………………………………22

6.1.1 拉深部分的计算…………………………………………………………22

6.1.2 挤切部分的计算…………………………………………………………24

6.1.3 压料橡胶的设计与计算…………………………………………………24

6.1.4 弹簧的选用………………………………………………………………26

6.1.5 选用模架、确定闭合高度及总体尺寸…………………………………26

6.2模具零件的结构设计………………………………………………………27

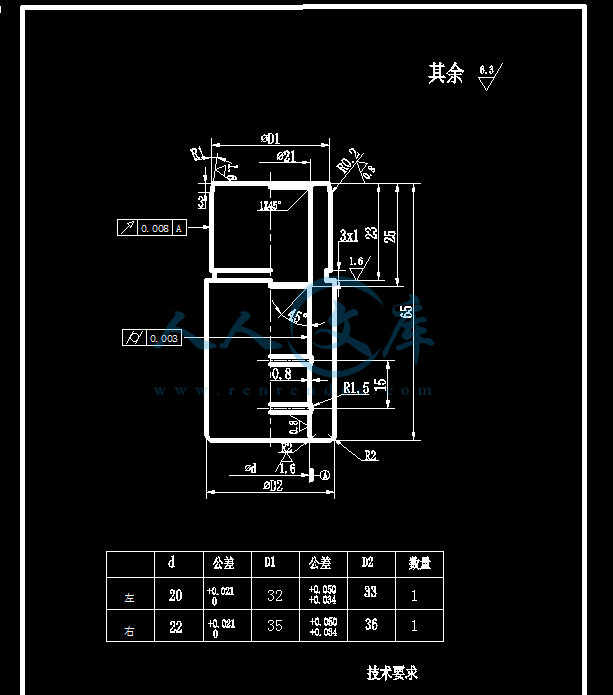

6.2.1 拉深凸模…………………………………………………………………27

6.2.2 拉深凹模…………………………………………………………………28

6.2.3 推件块……………………………………………………………………28

6.2.4 导柱、导套………………………………………………………………29

6.2.5 其他零件…………………………………………………………………29

7 模具主要组件的装配………………………………………………………30

8 模具装配图和模具动作过程 ………………………………………………33

设计小结 ………………………………………………………………………35

致谢 ……………………………………………………………………………36

参考文献 ………………………………………………………………………37

川公网安备: 51019002004831号

川公网安备: 51019002004831号