摘 要

注射成型是塑料成型的主要方法之一,其优点是可以一次成型形状复杂的塑件,生产效率高。Pro/E(Pro/engineer)软件是目前国内在产品造型设计和模具设计中应用广泛的软件之一,它有其专门的注塑模设计模块,通过利用其方便快捷的模架库外挂(EMX4.1),模具设计中的一些繁琐工作变得尤为简单。

在本设计中,三角衣架作为大批量生产的日常用品适宜采用注射方法成型,通过对塑件进行结构和工艺性分析,设计出一套一模两腔的塑料注射模具,并合理编写出成型零件的制造工艺。在设计中,Pro/E软件的应用贯穿到了整个设计过程,首先利用Pro/E软件的零件模块进行三角衣架实体模型的创建,然后利用其制造模块对模型进行分模、型芯的设计、浇注系统的设计,最后利用其模具外挂生成标准模架,再进行顶杆、冷却系统、支撑柱等综合布置。在模具的设计过程中,一些重要的尺寸(如壁厚,顶杆直径,流道尺寸等)都经过了理论计算或取一个合理的经验数值,并进行了强度校核和流道剪切速率的校核。模具各部分结构设计好后,利用创建好的模型生成Pro/E工程图并将其导入autoCAD中做出符合国标的装配图及部分零件图,跳过了直接绘制工程图中大量繁琐的工作,降低了设计工作量。该设计充分体现了Pro/E软件在模具设计的优越性。

关键词:三角衣架塑件 注射模 Pro/E EMX4.1

目 录

1 前言…………………………………………………………………………………………1

1.1设计的目的和意义…………………………………………………………………………1

1.2模具工业在国民经济中的地位……………………………………………………………1

1.3我国塑料模具行业的发展现状……………………………………………………………2

1.4 Pro/E软件的介绍…………………………………………………………………………3

2 塑件成型工艺分析…………………………………………………………………………4

2.1 塑件的使用要求…………………………………………………………………………4

2.2 塑件的材料分析…………………………………………………………………………4

2.3 塑件的尺寸精度、塑件表面质量、塑件的结构工艺性分析……………………………5

2.3.1 塑件的尺寸精度分析…………………………………………………………………5

2.3.2 塑件的表面质量分析…………………………………………………………………5

2.3.3 塑件的结构工艺性分析………………………………………………………………6

3 成型设备的选择与模塑工艺参数的编制…………………………………………………6

3.1 塑件的体积和质量………………………………………………………………………7

3.2 型腔数量确定……………………………………………………………………………7

3.3 浇注系统凝料的估算……………………………………………………………………7

3.4 注射机的选用及其技术参数……………………………………………………………7

3.5 成型工艺参数……………………………………………………………………………8

4 模具结构方案的确定………………………………………………………………………9

4.1 分型面位置确定…………………………………………………………………………9

4.2 型腔数量的最后确定及型腔的排列形式………………………………………………10

4.3 浇注系统的设计与计算…………………………………………………………………11

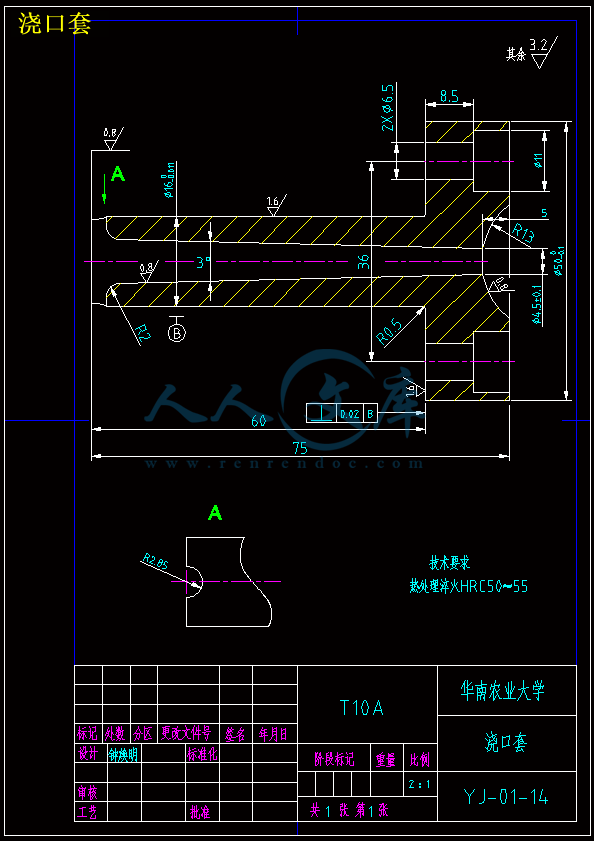

4.3.1 主流道设计……………………………………………………………………………11

4.3.2 分流道的设计………………………………………………………………………12

4.3.3 浇口的设计……………………………………………………………………………14

4.4 成型零件结构的确定……………………………………………………………………15

4.4.1 凹模的结构设计………………………………………………………………………15

4.4.2 凸模(型芯)的结构设计………………………………………………………………16

4.5 排气与引气系统机构的确定……………………………………………………………17

4.6 冷料穴与拉料杆设计……………………………………………………………………17

4.7 侧凹部分的处理…………………………………………………………………………18

4.8 模具结构形式的确定……………………………………………………………………18

5 主要零部件的设计计算……………………………………………………………………18

5.1 成型零件工作尺寸计算…………………………………………………………………18

5.2 成型零件尺寸及动模垫板厚度的计算…………………………………………………21

5.2.1 凹模侧壁厚度计算……………………………………………………………………21

5.2.2 凹模底部厚度计算……………………………………………………………………22

5.2.3 动模垫板厚度计算……………………………………………………………………22

5.3 标准模架的选择…………………………………………………………………………23

5.3.1 模架的确定……………………………………………………………………………23

5.3.2 各模板尺寸的确定……………………………………………………………………23

5.3.3 导柱长度确定…………………………………………………………………………24

5.4 脱模机构的设计与计算…………………………………………………………………24

5.4.1 推出方式的确定………………………………………………………………………25

5.4.2 脱模力的计算………………………………………………………………………25

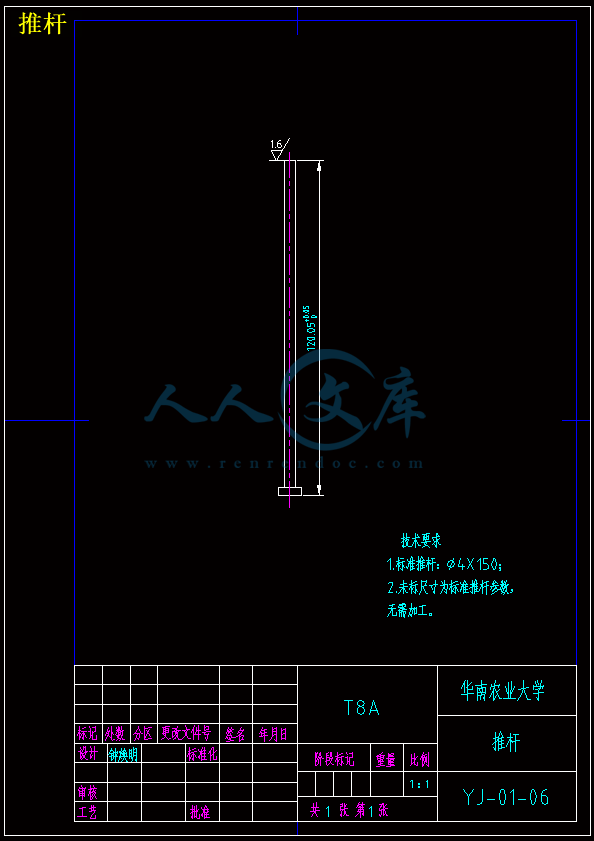

5.4.3 推杆尺寸确定及校核…………………………………………………………………26

5.5 模具冷却系统的计算……………………………………………………………………28

5.5.1 冷却介质………………………………………………………………………………28

5.5.2 冷却系统计算…………………………………………………………………………28

5.5.3 水路的布置形式………………………………………………………………………30

6 注射机有关参数的校核……………………………………………………………………31

6.1 注射量的校核……………………………………………………………………………31

6.2 注射压力的校核…………………………………………………………………………31

6.3 合模力的校核……………………………………………………………………………31

6.4 安装部分相关尺寸的校核………………………………………………………………31

6.5 开模行程的校核…………………………………………………………………………32

7 模具的建模过程…………………………………………………………………………32

7.1 三角衣架模型创建………………………………………………………………………32

7.2 衣架的分模步骤…………………………………………………………………………34

7.3 标准模架的导入…………………………………………………………………………37

8 成型零件的加工工艺设计………………………………………………………………40

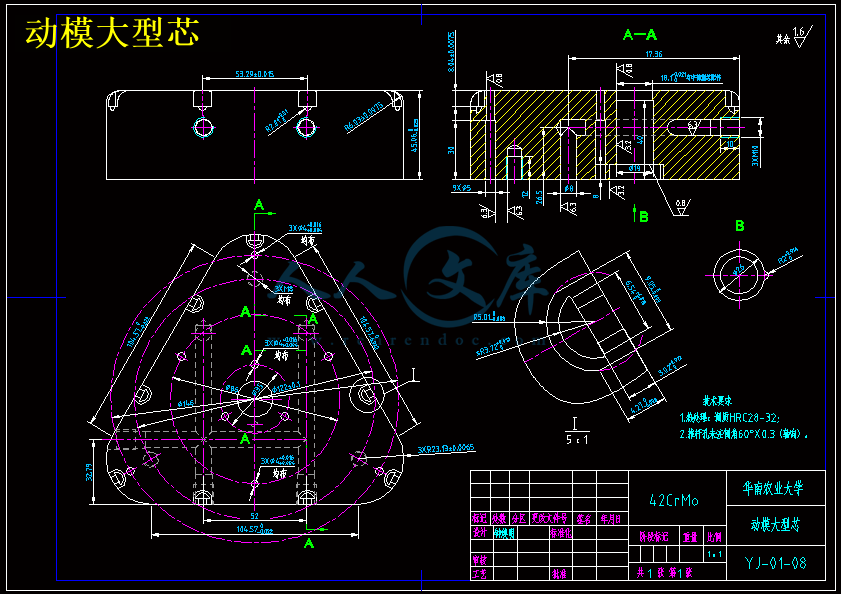

8.1 动模大型芯加工工艺……………………………………………………………………40

8.2 中部型芯加工工艺………………………………………………………………………40

8.3 整体式凹模加工工艺……………………………………………………………………41

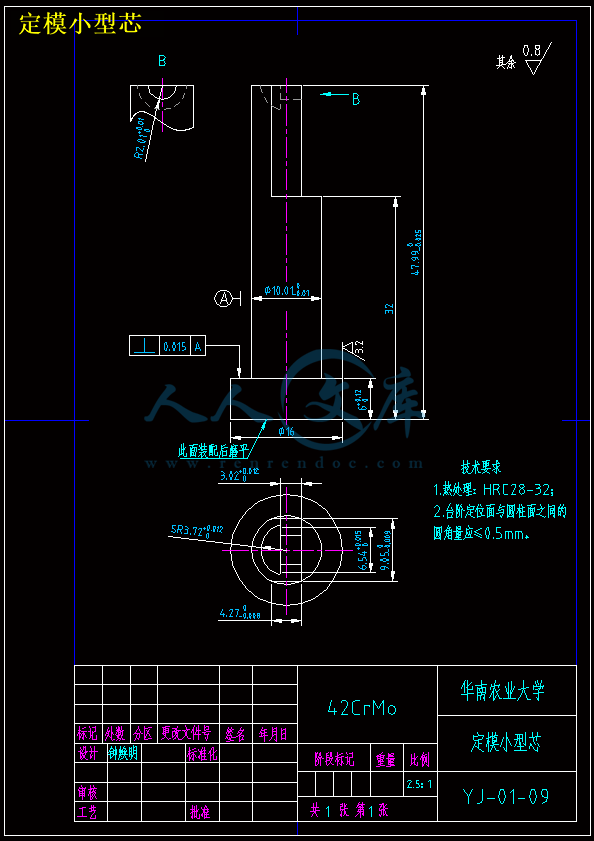

8.4 定模小型芯加工工艺……………………………………………………………………42

9 绘制模具装配图及相关零件图……………………………………………………………42

10 结束语……………………………………………………………………………………42

致谢……………………………………………………………………………………………44

参考文献………………………………………………………………………………………45

Abstract………………………………………………………………………………………46

附录

1 前言

1.1 设计的目的和意义

模具在当今工业生产中的地位越来越重要,社会上需要大批的模具从业人员。为了提高模具设计的知识水平,进一步认识和掌握计算机辅助设计,增强自身竞争力,本次三角衣架塑料模设计将会以点带线,以线带面地将大学四年所学的知识贯穿起来,同时也可以了解到塑料模具设计的一般过程,为其它同类设计提供借鉴参考。

本设计是用Pro/E软件进行的塑料模具设计,又是计算机辅助设计这一抽象概念的一个具体体现,在此,可以了解到利用Pro/E软件进行模具设计的具体操作步骤。在以往课本上学到的都是一些单纯的理论知识,如何将其应用到实践中呢?在这里,Pro/E软件的应用贯穿到整个设计过程中,无论是塑件的分模还是模具结构的设计,都实现了理论知识与实际操作的有机结合,这不仅有利于模具理论水平和软件的应用技能的提高,而且在老师指导下,通过独立查找资料,更培养了分析问题、解决问题等综合能力。

1.2 模具工业在国民经济中的地位

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改造序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

川公网安备: 51019002004831号

川公网安备: 51019002004831号