目 录

前言…………………………………………………………………………… 3

任务书………………………………………………………………………… 4

摘要…………………………………………………………………………… 5

概论………………………………………………………………….………… 7

第一章塑件分析…………………………………………………… 7

第二章塑件材料的成型特性与工艺参数………………………… 8

第一节塑件材料的特性 ………………….…………………… 8

第二节成型特性…………………………………………….…… 9

第三节工艺参数…………………………………………….…… 9

第四节塑料制件的结构工艺性…………………………….…… 11

第三章 设备的选择……………………………………………………… 12

第一节最大注射量………………………………………….…… 12

第二节注射量的校核……………………………………….… 13

第三节塑件在分型面上的最大注射量与锁模力的校核 ……… 14

第四节注射压力的校核……………………………….………… 14

第五节开模行程的校核……………………….………………… 14

第六节注射机的技术规格………………….…………………… 15

第四章 分型面与浇注系统的设计 ………………….…………………… 16

第一节分型面的设计…………………………………………………16

第二节主流道的设计………………….…………………………… 17

第三节分流道的设计……………….…………………………… 19

第四节浇口形式的选择……………………………. ………………19

第五节冷料穴的设计…………….……………………………… 19

第六节排溢系统的设计…….…………………………………. 20

第五章成型零件工作部分尺寸的计算…………………………………… 21

第一节成型零件的设计………….……………………………… 21

第二节成型零件的工作尺寸….………………………………… 21

第三节成型零部件的强度与刚度计算…………………………… 27

第六章 模架组合的选择…………………………………………………… 29

第七章合模导向机构的设计………………………………………………… 30

第八章推出与复位机构的设计……………………………….……………… 33

第一节推出机构的组成 ……………………………………………33

第二节推出机构的设计原则 ………………………………… 33

第三节简单推出机构 …………….…………………………… 34

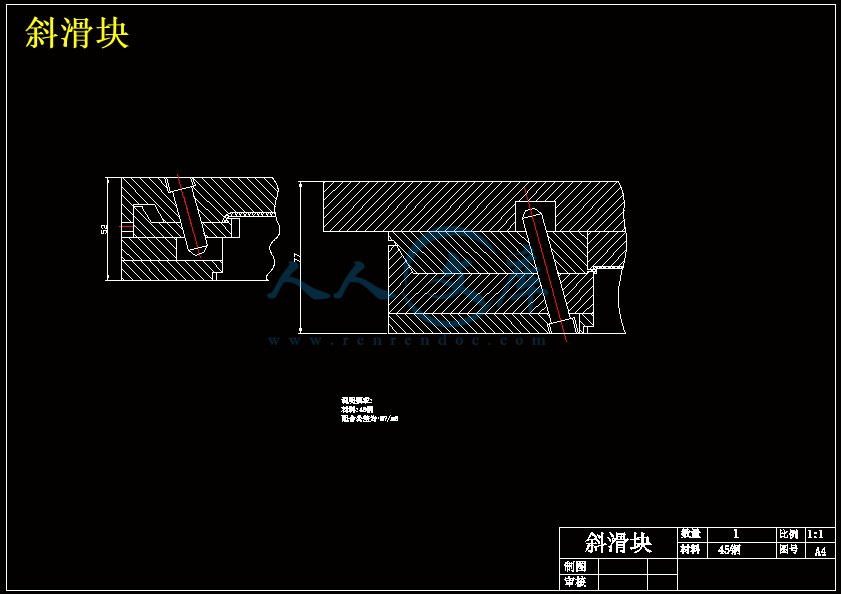

第九章 侧向分型与抽芯机构设计……………………………………….. 36

第十章 冷却系统的设计……………………………………………………..43

总结………………………………………………………………………………44

致谢………………………………………………………………………………44

参考文献…………………………………………………………………………44

前 言

一、本次设计的任务

本次的设计是大学生涯的最后一次综合性的课程设计;是我们对大学四年所学专业理论知识和技能的一次综合性训练。模具设计是一项很复杂的工作,它要求我们在掌握理论知识的基础上要有更好的实践经验。设计一副好的模具,其中牵涉到许多的内容工艺,一套模具有多种工艺方案,在进行的比较中需要考虑的内容包括对塑件成型工艺的分析,如何确定分型面、型腔数目以及选择注射机型号。确定模具的总体结构、型腔、型芯的结构,同时还考虑了模具制造工艺的可行性以及模具制造的经济性;浇注系统的设计,确定浇口形式及位置大小;确定主流道,分流道和冷料穴的形式及尺寸;脱模机构的设计,脱模力的计算;模架的确定;侧向分型及抽芯机构的设计,导向机构的设计,冷却系统的设计。

二、设计要求

1、在设计过程中要理论联系实际,扎实的掌握理论基础知识,以便灵活应用解决实际问题。

2、在设计过程中要不断地修改,拟定几种方案以便进行比较,在保证塑件使用要求和外观精度的基础上尽量采用简单的模具结构。

3、在设计过程中要不断地查取有关的设计资料,在努力采用以前的模具结构的基础上要进行大胆、稳重的修改,以便设计出有新颖的模具。、

4、设计中遇到的问题要多与指导老师交流,要合理、认真、独立地完成。

5、设计中应尽量采用标准件,这样就可以减少模具的制造难度。

任务书

一、设计课题

本次毕业设计的题目是:手机的塑件注射模。技术要求:1、制件无缩瘪、气泡等缺陷。2、本件与底壳配合。3、材料为:ABS

二、课题设计要求

1、测量及绘制塑件图(要求用PRO/或UG)进行产品的造型。

2、分析塑件结构,确定模具总体结构方案。

3、绘制型腔、型心分模图(三维造型)。

4、模具总装配图的装配方案

5、非标准零件图。

6、编制型腔、型心等成型零件的制造工艺。

川公网安备: 51019002004831号

川公网安备: 51019002004831号