目 录

0引言 ……………………………………………………………… 1

1水槽及其注塑模具设计总体方案……………………………………… 3

1.1 总体方案论证 ………………………………………………………… 3

2 水槽设计部分 ………………………………………………………… 4

2.1 UG软件设计部分 ………………………………………………… 4

2.2 塑料水槽的参数设定 ………………………………………………… 6

3 水槽模具设计部分 …………………………………………………… 11

3.1 确定型腔数目 ………………………………………………………… 11

3.2 型腔分型面及浇注系统 ……………………………………………… 14

3.3 注射成型模具零部件的设计 ………………………………………… 16

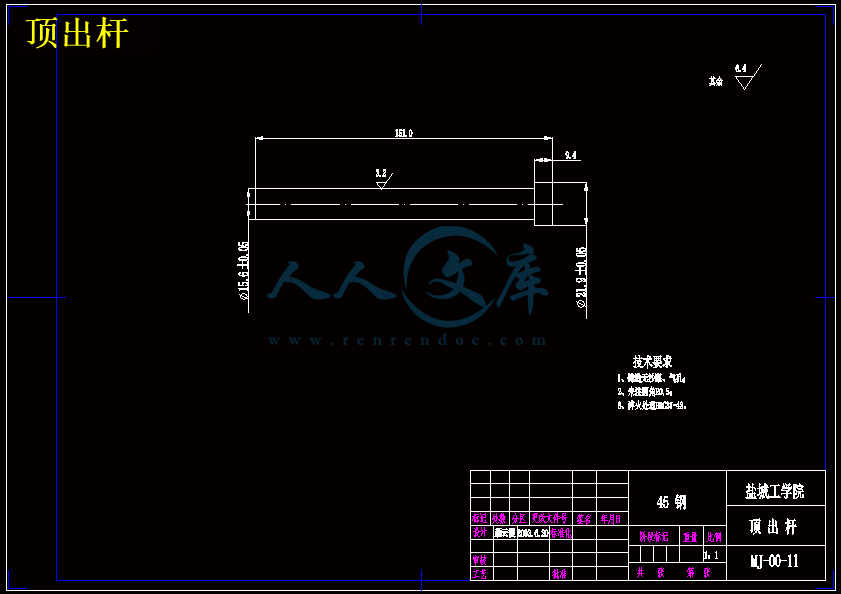

3.4 其它辅助结构件 …………………………………………………… 21

3.5 脱模机构 ……………………………………………………………… 22

3.6 复位机构 ……………………………………………………………… 22

3.7 预期结果 ……………………………………………………………… 22

4 结论 …………………………………………………………………… 23

致谢 ………………………………………………………………………… 24

参考文献 …………………………………………………………………… 25

附件清单……………………………………………………………………… 26

摘 要

本设计说明书在在对塑料模具及塑料成型模具技术进行系统研究的基础上,对塑料水槽及其模具的设计做了全面的叙述。本设计design采用UG软件作为开发平台,不用草图sketch,可以在建模状态state下随心at your will得到所需要的结构形状form,提高improve了建模的精确性accuracy,加快了建模的速度。塑料水槽的设计的内容包括制品的材料选择,壁厚的确定,收缩率的确定以及用UG软件绘制的过程。塑料水槽的模具的设计,包括型腔数目的确定,型腔分形面及浇注系统的选择,注射成型模具零部件的设计及其它辅助结构件。在型腔数目的选择中,采用了一模四腔的设计方案,成型费用达到了最佳。

关键词:模具;UG 软件系统;塑料水槽;塑料成型模具;模具设计

ABSTRACT

On the basis of the systemic study of plastic mould and technology of the mould for plastics, this paper makes a depiction of the designs of the plastic flume and its mould. In my design, UG is used as a modeling tool. Without sketch, UG can set up the model at your will to improve the modeling accuracy and speed the modeling. The flume’s design includes the selection of the material, thickness, contractibility and how to use UG to plot it. The mould’s design includes the selection of the cavity’ number, the cavity’ fractal face and moulding system; in addition, this design includes the designs of injecting mould’ accessory and other parts. Especially, in the selection of the cavity’ number, I adopt the plan of four cavities in a mould in order to make the charge least.

Key words: mould ¨ UG system; plastic flume; mould for plastics; mould’ design

年来,由于新技术的引进,模具工业有了新的发展,了解国内外模具发展的现状及其发展趋势,对于本毕业设计无疑具有很大的借鉴作用。

塑料模在国内发展的现状

塑料模是应用最广泛的一类模具。在国外,塑料模占模具行业的50%以上,而我国只有30%左右。国内模具制造周期比国外长2-4倍,模具的质量稳定性也较差,总体水平与国外比尚有较大差距。而塑料模的主要应用领域:汽车摩托车行业,家电电子行业在加入WTO后将会有更多的新产品开发,对各个档次的模具需求均有大幅增长。

现代模具工业的发展趋势

传统的模具制造技术,主要是根据设计图纸,用仿型加工,成形磨削以及电火花加工方法来制造模具。而现代模具不同,它不仅形状与结构十分复杂,而且技术要求更高,用传统的模具制造方法显然难于制造,必须借助于现代科学技术的发展,采用先进制造技术,才能达到它的技术要求。当前,整个工业生产的发展特点是产品品种多、更新快、市场竞争剧烈。为了适应市场对模具制造的短交货期,高精度、低成本的迫切要求,模具将有如下发展趋势:

(1)愈来愈高的模具精度。

(2)日趋大型化模具。

(3)扩大应用热流道技术。

(4) 进一步发展多功能复合模具。

(5) 日益增多高挡次模具。

(6) 进一步增多气辅模具及高压注射成型模具。

(7) 增大塑料模具比例。

(8) 增多挤压模及粉末锻模。

(9) 日渐推广应用模具标准化。

(10) 大力发展快速制造模具。

塑性成型技术的现状及其发展

精密成形技术对于提高产品精度、缩短产品交货期、减少切削加工和降低生产成本均有着重要意义。近!"年来,精密成形技术都取得了突飞猛进的发展。精冲技术、冷挤压技术、无飞边热模锻技术、温锻技术、超塑性成形技术、成形轧制、液态模锻、多向模锻技术发展很快。除传统的锻造工艺外,近年来半固态金属成形技术也日趋成熟,引起工业界的普遍关注。所谓半固态成形,是指对液态金属合金在凝固过程中经搅拌等特殊处理后得到的具有非枝晶组织结构,固液相共存的半固态坯料进行各种成形加工。它具有节省材料、降低能耗、提高模具寿命、改善制件性能等一系列优点,并可成形复合材料的产品,被誉为&$世纪新兴金属塑性加工的关键技术。此外,在粉末冶金和塑料加工方面,金属粉末锻造成形,金属粉末超塑性成形,粉末注射成形、粉末喷射和喷涂成形以及塑料注射成形中热流道技术,气体辅助技术和高压注射的成功应用,大大扩充了现代精密塑性成形的应用范围。

国内塑性成形技术与国外相比还有一定的差距,加入WTO之后,为了塑性成形技术逐步达到国际水平,需在如下六方面不断研究,不断提高:

(1)塑性成形:有限元分析金属流动;数值仿真金属流动;成形工艺过程模拟,预测缺陷;纳米材料(超细、微细晶粒)成形,微观视塑法;快速原型成形。

(2)模具设计:计算机辅助设计;反(逆)向工程;并行工程;快速设计;协同设计;人工智能;基于知识的工程;基于事例的推理;基于模型的推理;集成化技术;网络化技术;多学科多功能综合技术;特征技术。

(3)模具结构:标准化模具;模块单元组合模具;基于Web的CAPP体系结构;纳米模具。

川公网安备: 51019002004831号

川公网安备: 51019002004831号