人人文库网 > 图纸下载 > 毕业设计 >

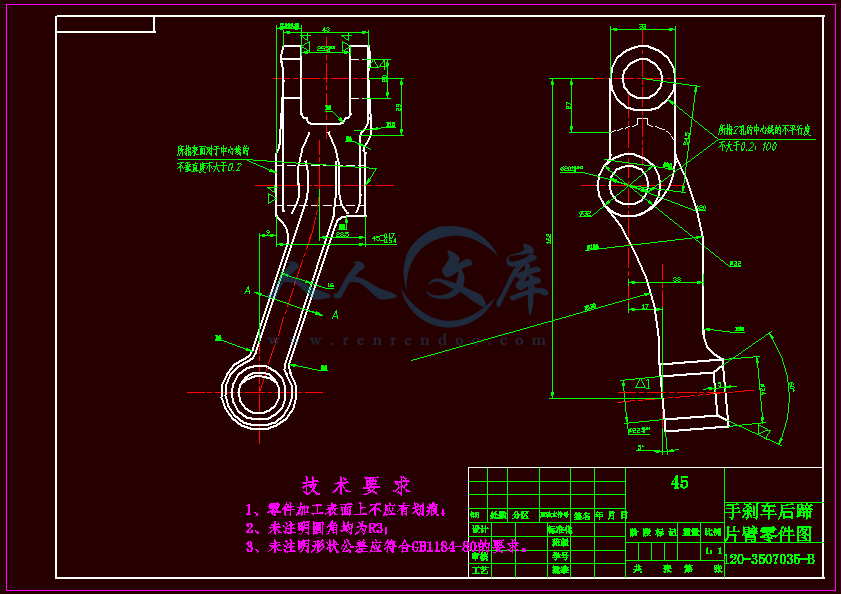

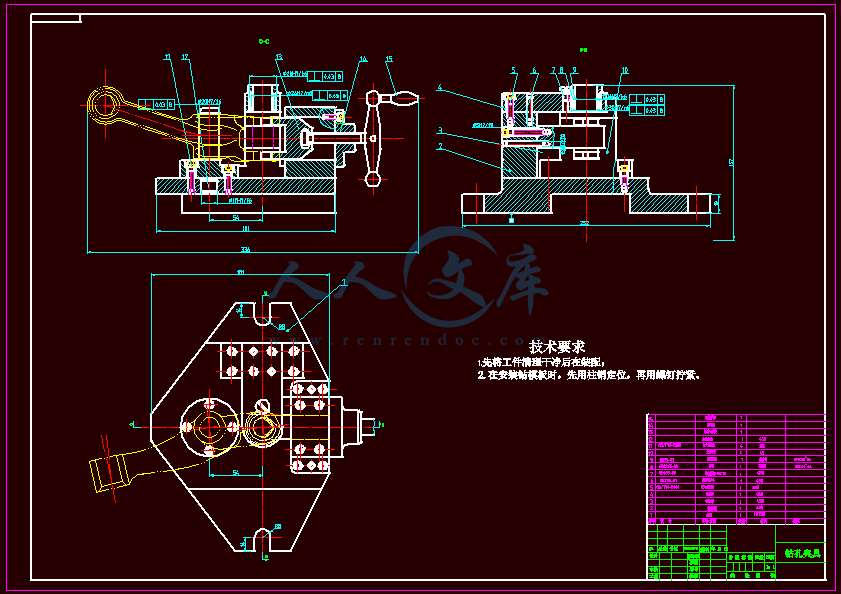

人人文库网 > 图纸下载 > 毕业设计 > 手刹车后蹄片臂 机械加工工艺规程及夹具设计1-钻扩铰孔2-φ20孔(全套含CAD图纸)

0-手刹车后蹄片臂 机械加工工艺规程及夹具设计1-钻扩铰孔2-φ20孔.doc

手刹车后蹄片臂 机械加工工艺规程及夹具设计1-钻扩铰孔2-φ20孔(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共38页)

编号:9454032

类型:共享资源

大小:2.23MB

格式:ZIP

上传时间:2018-03-08

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

刹车

后蹄片臂

机械

加工

工艺

规程

夹具

设计

钻扩铰孔

20

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985论文题目手刹车后蹄片臂零件的加工工艺规程及专用夹具设计班级专业学生姓名指导教师日期下载后包含有CAD图纸和说明书,咨询Q197216396或11970985I摘要此次设计是对手刹车后蹄片臂零件的加工工艺和夹具设计,其零件为铸件,具有体积小,零件复杂的特点,由于面比孔易加工,在制定工艺规程时,就先加工面,再以面为基准来加工其它,其中各工序夹具都采用专用夹具,并以操作简单的手动夹紧方式夹紧,其机构设计简单,方便且能满足要求。关键词手刹车后蹄片臂,加工工艺,专用夹具,设计下载后包含有CAD图纸和说明书,咨询Q197216396或119709851目录摘要IABSTRACT11绪论12手刹车后蹄片臂的分析121手刹车后蹄片臂的工艺分析122手刹车后蹄片臂的工艺要求23工艺规程设计331加工工艺过程332确定各表面加工方案3321影响加工方法的因素3322加工方案的选择433确定定位基准4331粗基准的选择4332精基准选择的原则534工艺路线的拟订6341工序的合理组合6342工序的集中与分散7343加工阶段的划分7344加工工艺路线方案的比较835手刹车后蹄片臂的偏差,加工余量,工序尺寸及毛坯尺寸的确定10351毛坯的结构工艺要求10352手刹车后蹄片臂的偏差计算11353选择加工设备和工艺设备1136确定切削用量及基本工时(机动时间)1137本章小结214钻扩铰孔220孔工序的夹具设计2241设计要求2242夹具设计22421定位基准的选择22422切削力及夹紧力的计算2243定位误差的分析2544钻套、衬套、钻模板设计与选用2645确定夹具体结构和总体结构2846夹具设计及操作的简要说明29总结30参考文献31下载后包含有CAD图纸和说明书,咨询Q197216396或1197098511绪论机械设计制造及其夹具设计是我们融会贯通3年所学的知识,将理论与实践相结合,对专业知识的综合运用训练,为我们即将走向自己的工作岗位打下良好的基础。机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。它直接关系到产品的质量、生产率及其加工产品的经济效益,生产规的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺来体现,因此工艺规程的编制的好坏是生产该产品的质量的重要保证的重要依据。在编制工艺时须保证其合理性、科学性、完善性。而机床夹具是为了保证产品的质量的同时提高生产的效率、改善工人的劳动强度、降低生产成本而在机床上用以装夹工件的一种装置,其作用是使工件相对于机床或刀具有个正确的位置,并在加工过程中保持这个位置不变。它们的研究对机械工业有着很重要的意义,因此在大批量生产中,常采用专用夹具。下载后包含有CAD图纸和说明书,咨询Q197216396或119709852下载后包含有CAD图纸和说明书,咨询Q197216396或119709853下载后包含有CAD图纸和说明书,咨询Q197216396或1197098542手刹车后蹄片臂的分析21手刹车后蹄片臂的工艺分析手刹车后蹄片臂是一个很重要的零件,因为其零件尺寸比较小,结构形状较复杂,但其加工孔和底面的精度要求较高,此外还有小头孔端要求加工,对精度要求也很高。手刹车后蹄片臂的底面、大头孔和小头孔粗糙度要求都是,61RA所以都要求精加工。其小头孔与底平面有垂直度的公差要求,手刹车后蹄片臂底面与大头孔上平面有平行度公差要求,所要加工的槽,在其槽边有平行度公差和对称度公差要求等。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它们的加工是非常关键和重要的。222手刹车后蹄片臂的工艺要求一个好的结构不但要应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能够保证加工质量,同时使加工的劳动量最小。而设计和工艺是密切相关的,又是相辅相成的。设计者要考虑加工工艺问题。工艺师要考虑如何从工艺上保证设计的要求。以下是手刹车后蹄片臂需要加工的表面以及加工表面之间的位置要求1中心孔。04622大头220孔。3宽度为25槽。422孔。532端面(尺寸为45MM的两端面)。手刹车后蹄片臂毛坯的,因为生产率很高,所以可以免去每次造型。单边余量一般在,结构细密,能承受较大的压力,占用生产的面积较小。13M上面主要是对手刹车后蹄片臂零件的结构、加工精度和主要加工表面进行了分析,选择了其毛坯的的制造方法为铸造和中批的批量生产方式,从而为工艺规程设计提供了必要的准备。33工艺规程设计31加工工艺过程由以上分析可知,该手刹车后蹄片臂零件的主要加工表面是平面、孔系和槽系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,对于手刹车后蹄片臂来说,加工过程中的主要问题是保证孔的尺寸精度及位置精度,处理好孔和平面之间的相互关系以及槽的各尺寸精度。由上面的一些技术条件分析得知手刹车后蹄片臂的尺寸精度,形状精度以及位置关系精度要求都不是很高,这样对加工要求也就不是很高。32确定各表面加工方案一个好的结构不但应该达到设计要求,而且要有好的机械加工工艺性,也就是要有加工的可能性,要便于加工,要能保证加工的质量,同时使加工的劳动量最小。设计和工艺是密切相关的,又是相辅相成的。对于我们设计手刹车后蹄片臂的加工工艺来说,应选择能够满足平面孔系和槽加工精度要求的加工方法及设备。除了从加工精度和加工效率两方面考虑以外,也要适当考虑经济因素。在满足精度要求及生产率的条件下,应选择价格较底的机床。321影响加工方法的因素要考虑加工表面的精度和表面质量要求,根据各加工表面的技术要求,选择加工方法及分几次加工。4根据生产类型选择,在大批量生产中可专用的高效率的设备。在单件小批量生产中则常用通用设备和一般的加工方法。如、柴油机连杆小头孔的加工,在小批量生产时,采用钻、扩、铰加工方法;而在大批量生产时采用拉削加工。要考虑被加工材料的性质,例如淬火钢必须采用磨削或电加工;而有色金属由于磨削时容易堵塞砂轮,一般都采用精细车削,高速精铣等。要考虑工厂或车间的实际情况,同时也应考虑不断改进现有加工方法和设备,推广新技术,提高工艺水平。此外,还要考虑一些其它因素,如加工表面物理机械性能的特殊要求,工件形状和重量等。选择加工方法一般先按这个零件主要表面的技术要求来选定最终加工方法。再选择前面各工序的加工方法。322加工方案的选择由参考文献3表2112可以确定,平面的加工方案为粗铣精铣(),粗糙度为6308,一般不淬硬的平面,精铣的粗糙度可以较79ITAR小。小头孔加工方法加零件毛坯不能直接出孔,只能铸造出一个小坑,以便在以后加工时找正其中心,但其表面粗糙度的要求为,所以选择加工的方法是钻扩61RA铰。孔加工方法因为孔的表面粗糙度的要求都不高,是,所以我们采用一次钻孔的25加工方法。宽度为25槽的加工方法是因槽两侧面表面粗糙度的要求较高,为,所以我们采用粗铣半61RA精铣。533确定定位基准331粗基准的选择选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位子符合图纸要求。粗基准选择应当满足以下要求粗基准的选择应以加工表面为粗基准。目的是为了保证加工面与不加工面的相互位置关系精度。如果工件上表面上有好几个不需加工的表面,则应选择其中与加工表面的相互位置精度要求较高的表面作为粗基准。以求壁厚均匀、外形对称、少装夹等。选择加工余量要求均匀的重要表面作为粗基准。例如机床床身导轨面是其余量要求均匀的重要表面。因而在加工时选择导轨面作为粗基准,加工床身的底面,再以底面作为精基准加工导轨面。这样就能保证均匀地去掉较少的余量,使表层保留而细致的组织,以增加耐磨性。应选择加工余量最小的表面作为粗基准。这样可以保证该面有足够的加工余量。应尽可能选择平整、光洁、面积足够大的表面作为粗基准,以保证定位准确夹紧可靠。有浇口、冒口、飞边、毛刺的表面不宜选作粗基准,必要时需经初加工。要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证手刹车后蹄片臂在整个加工过程中基本上都能用统一的基准定位。从手刹车后蹄片臂零件图分析可知,主要是选择加工手刹车后蹄片臂底面的装夹定位面为其加工粗基准。332精基准选择的原则基准重合原则。即尽可能选择设计基准作为定位基准。这样可以避免定位基准与设计基准不重合而引起的基准不重合误差。基准统一原则,应尽可能选用统一的定位基准。基准的统一有利于保证各表面间的位置精度,避免基准转换所带来的误差,并且各工序所采用的夹具比较统一,从而可减少夹具设计和制造工作。例如轴类零件常用顶针孔作为定位基准。车削、磨削都以顶针孔定位,这样不但在一次装夹中能加工大多书表面,而且保证了各外圆表面的同轴度及端面与轴心线的垂直度。6互为基准的原则。选择精基准时,有时两个被加工面,可以互为基准反复加工。例如对淬火后的齿轮磨齿,是以齿面为基准磨内孔,再以孔为基准磨齿面,这样能保证齿面余量均匀。自为基准原则,有些精加工或光整加工工序要求余量小而均匀,可以选择加工表面本身为基准。例如磨削机床导轨面时,是以导轨面找正定位的。此外,像拉孔在无心磨床上磨外圆等,都是自为基准的例子。此外,还应选择工件上精度高。尺寸较大的表面为精基准,以保证定位稳固可靠。并考虑工件装夹和加工方便、夹具设计简单等。要从保证孔与孔、孔与平面、平面与平面之间的位置,能保证手刹车后蹄片臂在整个加工过程中基本上都能用统一的基准定位。从手刹车后蹄片臂零件图分析可知,它的底平面与小头孔,适于作精基准使用。但用一个平面和一个209H孔定位限制工件自由度不够,如果使用典型的一面两孔定位方法,则可以满足整个加工过程中基本上都采用统一的基准定位的要求。至于两侧面,因为是非加工表面,所以也可以用的孔为加工基准。4选择精基准的原则时,考虑的重点是有利于保证工件的加工精度并使装夹准。34工艺路线的拟订对于中批量生产的零件,一般总是首先加工出统一的基准。手刹车后蹄片臂的加工的第一个工序也就是加工统一的基准。具体安排是先以孔和面定位粗、精加工手刹车后蹄片臂底面大头孔上平面。后续工序安排应当遵循粗精分开和先面后孔的原则。341工序的合理组合确定加工方法以后,就按生产类型、零件的结构特点、技术要求和机床设备等具体生产条件确定工艺过程的工序数。确定工序数的基本原则工序分散原则工序内容简单,有利选择最合理的切削用量。便于采用通用设备。简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术要求水平不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。工序集中原则7工序数目少,工件装,夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由于不采用专用设备,工序集中程序受到限制。结构简单的专用机床和工夹具组织流水线生产。加工工序完成以后,将工件清洗干净。清洗是在的含0411苏809C打及02505亚硝酸钠溶液中进行的。清洗后用压缩空气吹干净。保证零件内部杂质、铁屑、毛刺、砂粒等的残留量不大于。MG2342工序的集中与分散制订工艺路线时,应考虑工序的数目,采用工序集中或工序分散是其两个不同的原则。所谓工序集中,就是以较少的工序完成零件的加工,反之为工序分散。工序集中的特点工序数目少,工件装夹次数少,缩短了工艺路线,相应减少了操作工人数和生产面积,也简化了生产管理,在一次装夹中同时加工数个表面易于保证这些表面间的相互位置精度。使用设备少,大量生产可采用高效率的专用机床,以提高生产率。但采用复杂的专用设备和工艺装备,使成本增高,调整维修费事,生产准备工作量大。工序分散的特点工序内容简单,有利选择最合理的切削用量。便于采用通用设备,简单的机床工艺装备。生产准备工作量少,产品更换容易。对工人的技术水平要求不高。但需要设备和工人数量多,生产面积大,工艺路线长,生产管理复杂。工序集中与工序分散各有特点,必须根据生产类型。加工要求和工厂的具体情况进行综合分析决定采用那一种原则。一般情况下,单件小批生产中,为简化生产管理,多将工序适当集中。但由于不采用专用设备,工序集中程序受到限制。结构简单的专用机床和工夹具组织流水线生产。由于近代计算机控制机床及加工中心的出现,使得工序集中的优点更为突出,即使在单件小批生产中仍可将工序集中而不致花费过多的生产准备工作量,从而8可取的良好的经济效果。343加工阶段的划分零件的加工质量要求较高时,常把整个加工过程划分为几个阶段粗加工阶段粗加工的目的是切去绝大部分多雨的金属,为以后的精加工创造较好的条件,并为半精加工,精加工提供定位基准,粗加工时能及早发现毛坯的缺陷,予以报废或修补,以免浪费工时。粗加工可采用功率大,刚性好,精度低的机床,选用大的切前用量,以提高生产率、粗加工时,切削力大,切削热量多,所需夹紧力大,使得工件产生的内应力和变形大,所以加工精度低,粗糙度值大。一般粗加工的公差等级为IT11IT12。粗糙度为RA80100M。半精加工阶段半精加工阶段是完成一些次要面的加工并为主要表面的精加工做好准备,保证合适的加工余量。半精加工的公差等级为IT9IT10。表面粗糙度为RA10125M。精加工阶段精加工阶段切除剩余的少量加工余量,主要目的是保证零件的形状位置几精度,尺寸精度及表面粗糙度,使各主要表面达到图纸要求另外精加工工序安排在最后,可防止或减少工件精加工表面损伤。精加工应采用高精度的机床小的切前用量,工序变形小,有利于提高加工精度精加工的加工精度一般为IT6IT7,表面粗糙度为RA10125M。此外,加工阶段划分后,还便于合理的安排热处理工序。由于热处理性质的不同,有的需安排于粗加工之前,有的需插入粗精加工之间。但须指出加工阶段的划分并不是绝对的。在实际生活中,对于刚性好,精度要求不高或批量小的工件,以及运输装夹费事的重型零件往往不严格划分阶段,在满足加工质量要求的前提下,通常只分为粗、精加工两个阶段,甚至不把粗精加工分开。必须明确划分阶段是指整个加工过程而言的,不能以某一表面的加工或某一工序的性质区分。例如工序的定位精基准面,在粗加工阶段就要加工的很准确,而在精加工阶段可以安排钻小空之类的粗加工。9344加工工艺路线方案的比较在保证零件尺寸公差、形位公差及表面粗糙度等技术条件下,成批量生产可以考虑采用专用机床,以便提高生产率。但同时考虑到经济效果,降低生产成本,拟订两个加工工艺路线方案。见下表表21工艺路线方案一工序号工序内容工序一粗铣32左侧端面(尺寸为45MM的端面)工序二粗铣32右侧端面(尺寸为45MM的端面)工序三钻中间20孔工序四粗铣、半精铣25的槽工序五钻扩铰孔220孔工序六钻扩铰22孔,钻扩孔口34倒角60工序七钳工打毛刺工序八检验表22工艺路线方案二工序号工序内容工序一粗铣32左侧端面(尺寸为45MM的端面)工序二粗铣32右侧端面(尺寸为45MM的端面)工序三粗铣、半精铣25的槽工序四钻中间20孔工序五钻扩铰孔220孔工序六钻扩铰22孔,钻扩孔口34倒角60工序七钳工打毛刺工序八检验工艺立方案的比较与分析上述两个工艺方案的特点在于方案一是加工工序分散,适合流水线生产,10缩短装换刀具的时间。加工完前次的又可成为下次加工的基准,这样使工序非常清晰易提高加工精度,是对大批量生产是很合适的。方案二把工件加工工序分得很紊乱并且很集中,基准得不到保证,加工出来的精度低,不符合现代化的生产要求。两种方案的装夹比较多,但是考虑到加工零件的方便性,及加工精度,且还是大批生产,所以采用如下方案比较合适。工序号工序内容工序一粗铣32左侧端面(尺寸为45MM的端面)工序二粗铣32右侧端面(尺寸为45MM的端面)工序三钻中间20孔工序四粗铣、半精铣25的槽工序五钻扩铰孔220孔工序六钻扩铰22孔,钻扩孔口34倒角60工序七钳工打毛刺工序八检验35手刹车后蹄片臂的偏差,加工余量,工序尺寸及毛坯尺寸的确定手刹车后蹄片臂的铸件采用的是45,生产类型为大批量生产,采用铸件毛坯。351毛坯的结构工艺要求手刹车后蹄片臂为铸件件,对毛坯的结构工艺性有一定要求由于铸件尺寸精度较高和表面粗糙度值低,因此零件上只有与其它机件配合的表面才需要进行机械加工,其表面均应设计为非加工表面。为了使金属容易充满膛和减少工序,铸件外形应力求简单、平直的对称,尽量避免铸件截面间差别过大,或具有薄壁、高筋、高台等结构。铸件的结构中应避免深孔或多孔结构。11铸件的整体结构应力求简单。工艺基准以设计基准相一致。便于装夹、加工和检查。结构要素统一,尽量使用普通设备和标准刀具进行加工。在确定毛坯时,要考虑经济性。虽然毛坯的形状尺寸与零件接近,可以减少加工余量,提高材料的利用率,降低加工成本,但这样可能导致毛坯制造困难,需要采用昂贵的毛坯制造设备,增加毛坯的制造成本。因此,毛坯的种类形状及尺寸的确定一定要考虑零件成本的问题但要保证零件的使用性能。在毛坯的种类形状及尺寸确定后,必要时可据此绘出毛坯图。352手刹车后蹄片臂的偏差计算手刹车后蹄片臂底平面和大头孔上平面的偏差及加工余量计算底平面加工余量的计算。根据工序要求,其加工分粗、精铣加工。各工步余量如下粗铣由参考文献4表1119。其余量值规定为,现取。205M2查3可知其粗铣时精度等级为IT12,粗铣平面时厚度偏差取1精铣由参考文献3表2359,其余量值规定为。353选择加工设备和工艺设备机床的选择工序采用X52K型立式铣床工序采用Z525立式钻床选择夹具该手刹车后蹄片臂的生产纲领为大批生产,所以采用专用夹具。选择刀具在铣床上加工的各工序,采用硬质合金铣刀即可保证加工质量。在铰孔,20由于精度高,可采用硬质合金铰刀。选择量具加工的孔均采用极限量规。其他对垂直度误差采用千分表进行检测,对角度尺寸利用专用夹具保证,其他尺寸采用通用量具即可。1236确定切削用量及基本工时(机动时间)251工序一粗铣32左侧端面(尺寸为45MM的端面)机床X52K型立式铣床刀具两块镶齿套式面铣刀,材料,齿数,为15YT20DM20Z粗齿铣刀。因其单边余量Z3MM所以铣削深度PA3M每齿进给量根据参考文献3表2473,取铣削速度F015/FAZV参照参考文献3表2481,取254/VS机床主轴转速N,10608/IN314VNRD按照参考文献3表3174245MN实际铣削速度V31256/00DS进给量FV/1FFAZ工作台每分进给量M73/INFVS根据参考文献3表2481,AA6切削工时被切削层长度由毛坯尺寸可知,L42LM刀具切入长度1210513LDA205061376M刀具切出长度取L走刀次数为1机动时间JT24762MIN35JMF查参考文献1,表2545工步辅助时间为123MIN252工序二粗铣32右侧端面(尺寸为45MM的端面)机床X52K型立式铣床刀具两块镶齿套式面铣刀,材料,齿数,为15YT20D20Z粗齿铣刀。因其单边余量Z3MM所以铣削深度PA3M13每齿进给量根据参考文献3表2473,取铣削速度FA015/FAMZV参照参考文献3表2481,取254/VMS机床主轴转速N,10608/IN314VNRD按照参考文献3表3174245N实际铣削速度V31256/00DMS进给量FV/1FFAZ工作台每分进给量M73/INFVS根据参考文献3表2481,AA6切削工时被切削层长度由毛坯尺寸可知,L42LM刀具切入长度1210513LDA205061376M刀具切出长度取L走刀次数为1机动时间JT24762MIN35JMF查参考文献1,表2545工步辅助时间为123MIN253工序3钻中间20孔机床立式钻床Z525刀具根据参照参考文献3表439选高速钢锥柄麻花钻头。钻孔0452钻孔时先采取的是钻孔,再扩到,所以。171717DM切削深度PA8M进给量根据参考文献3表2438,取。FRF/30切削速度参照参考文献3表2441,取。V48VS机床主轴转速N,100486539/MIN317VRD按照参考文献3表3131,取0N所以实际切削速度1765/DS切削工时被切削层长度L42M14刀具切入长度1L17205962RDLCTGKCTGM刀具切出长度取LM4L32走刀次数为1机动时间JT605IN3JLFN扩孔0452刀具根据参照参考文献3表4331选择硬质合金锥柄麻花扩孔钻头。片型号E403因钻孔时先采取的是先钻到孔再扩到,所以,04517197197DM17D切削深度PA35M进给量根据参考文献3表2452,取。F06/FR切削速度参照参考文献3表2453,取。V4VS机床主轴转速N10046278/IN319VRD按照参考文献3表3131,取5MN所以实际切削速度V05/06DS切削工时被切削层长度L42M刀具切入长度有1119720863RDDLCTGKCTGM刀具切出长度,取2L4L3走刀次数为1机动时间2JT3016IN5JLFN铰孔045刀具根据参照参考文献3表4354,选择硬质合金锥柄机用铰刀。切削深度,且。PA1M20D进给量根据参考文献3表2458,取。FRMF/021RF/02切削速度参照参考文献3表2460,取。VSV3机床主轴转速N15100326573/MIN14VNRD按照参考文献3表3131取N实际切削速度V06/S切削工时被切削层长度L42M刀具切入长度,100197209RDDLCTGKCTGM刀具切出长度取2L4L32走刀次数为1机动时间3JT097IN315JLNF该工序的加工机动时间的总和是JT20167048INJ254工序4粗铣、半精铣25的槽机床X52K型立式铣床刀具错齿三面刃铣刀切削深度PA5M根据参考文献查1表448有刀具的直径D80MM,刀具的齿数Z14,刀具的宽度L10MM。查2表2476得进给量,根据参考文献3表查得切削速度06/FAZ302,24/MINV机床主轴转速,12495/MIN380VRD按照参考文献2表3174取实际切削速度V104/6DNS进给量FV0495/3FFAZ机床工作台每分进给量M13/78/INMFS被切削层长度由毛坯尺寸可知L0L刀具切入长度11052LD42MM16刀具切出长度取2LM走刀次数为1机动时间JT12904168MIN7JMLF查参考文献1,表2545工步辅助时间为192MIN工序半精铣25的槽机床X52K型立式铣床刀具错齿三面刃铣刀刀具直径D80,齿数Z14,宽度L12。切削深度PA1M根据参考文献2表查得进给量,根据参考文献32476012/FAMZ表查得切削速度,3023/INV机床主轴转速N,10915/I480RD按照参考文献3表3174取N实际切削速度V304/6DNMS进给量FV012495/2FFAZ工作台每分进给量M1596/INFV被切削层长度由毛坯尺寸可知,L0L刀具切入长度11052LD42MM刀具切出长度取2LM走刀次数为1机动时间JT129048MIN56JMLF查参考文献1,表2545工步辅助时间为141MIN本工序机动时间122IJJTT工序五钻扩铰孔2孔045机床立式钻床Z52517刀具根据参照参考文献3表439选高速钢锥柄麻花钻头。钻孔0452钻孔时先采取的是钻孔,再扩到,所以。171717DM切削深度PA8M进给量根据参考文献3表2438,取。FRF/30切削速度参照参考文献3表2441,取。V48VS机床主轴转速N,100486539/MIN317VRD按照参考文献3表3131,取0N所以实际切削速度1765/DS切削工时被切削层长度L42M刀具切入长度11720596RDLCTGKCTGM刀具切出长度取2L4L3走刀次数为1机动时间JT6025IN3JLFN扩孔0452刀具根据参照参考文献3表4331选择硬质合金锥柄麻花扩孔钻头。片型号E403因钻孔时先采取的是先钻到孔再扩到,所以,04517197197DM17D切削深度PA35M进给量根据参考文献3表2452,取。F06/FR切削速度参照参考文献3表2453,取。V4VS机床主轴转速N10046278/IN319VRD按照参考文献3表3131,取5MN所以实际切削速度V05/06DS切削工时被切削层长度L42M18刀具切入长度有1L11972208632RDDLCTGKCTGM刀具切出长度,取LM4L3走刀次数为1机动时间2JT3016IN5JLFN铰孔045刀具根据参照参考文献3表4354,选择硬质合金锥柄机用铰刀。切削深度,且。PA1M20D进给量根据参考文献3表2458,取。FRMF/021RF/02切削速度参照参考文献3表2460,取。VSV3机床主轴转速N10032657/IN14RD按照参考文献3表3131取N实际切削速度V063/MS切削工时被切削层长度L42M刀具切入长度,100197209RDDLCTGKCTG刀具切出长度取2L4ML32走刀次数为1机动时间3JT097IN315JLNF该工序的加工机动时间的总和是JT20167048MINJ工序六钻扩铰22孔,钻扩孔口34倒角60工件材料为HT200,硬度200HBS。孔的直径为22MM,公差为H7,表面粗糙度。加工机床为Z525立式钻床,加工工序为钻、扩、铰,加工刀具16ARM分别为钻孔19MM标准高速钢麻花钻,磨出双锥和修磨横刃;扩孔217MM标准高速钢扩孔钻;铰孔22MM标准高速铰刀。选择各工序切削19用量。(1)确定钻削用量1)确定进给量根据参考文献7表2810可查出,F0475/FMR表由于孔深度比,故0/3/216LD9LFK。查Z525立式钻床说明书,取4759405/FMR表。03/MR根据参考文献7表288,钻头强度所允许是进给量。由于机床进175/FR给机构允许的轴向力(由机床说明书查出),根据表289,允许的MAX16FN进给量。“18/FR由于所选进给量远小于及,故所选可用。FF“F2)确定切削速度、轴向力F、转矩T及切削功率根据表2815,由VMP插入法得,17/INM表4732N表,569TNM表15MKW表由于实际加工条件与上表所给条件不完全相同,故应对所的结论进行修正。由参考文献7表283,故08MVKLVK17/IN072/IN表01/I16NRD表查Z525机床说明书,取。实际切削速度为95/MIR095/IN4/MI110RV由表285,故6MFTK47326FN5190548M3)校验机床功率切削功率为P/MNK表(2261KWW机床有效功率450835EMPKP故选择的钻削用量可用。即,019DM03/FR19/INR14/INV相应地,56FN548T05MKW20(2)确定扩孔切削用量1)确定进给量根据参考文献7表2831,F。根据Z525机床说明书,取F表(078)M/R074956M/R057MM/R。2)确定切削速度及根据参考文献7表2833,取。修VN25/MINV表正系数,08MVK102PAVK故5/I0812/INVM表1ND表(/IN47286/IR查机床说明书,取。实际切削速度为275/IR301VDN3/MIN102/I(3)确定铰孔切削用量1)确定进给量根据参考文献7表2836,按该表F1326FM表注4,进给量取小植。查Z525说明书,取。16/FMR2)确定切削速度及由参考文献7表2839,取。由VN8/INV表参考文献7表283,得修正系数,08MVK09PAVK12PRA根据故8/MIN089714/MINV表ND表174/I2595/IR查Z525说明书,取,实际铰孔速度10/INR30VDN325/MI78/I(4)各工序实际切削用量根据以上计算,各工序切削用量如下钻孔,01904/FR195/MINR14/INV扩孔,7D5223M铰孔,0216/F0/IN78/I被切削层长度LM21刀具切入长度,由式(18)有1LMCTGCTGKDLR512052121刀具切出长度20走刀次数为1机动时间,由式(15)有JTIN061325071FNLTJ基本工时1203MI75LTNF机37本章小结本章节主要从零件的结构和外型入手分析,从而得出设计毛坯的依据。再查阅有关资料,设计出零件加工的毛坯。在工艺规程的制定上,将两种方案进行比较,选取一个最佳方案来。在计算每一步的切削用量时,先选用刀具和机床,再查阅资料找出进给量,由它算出机床所需的转速,翻阅机床手册选一个最接近它的一值。算切削速度、机动时间等。224钻扩铰孔220孔工序的夹具设计41设计要求为了提高劳动生产,保证加工质量,降低劳动强度,需要设计专用夹具。本夹具将用于Z525型钻床,成批生产,零件年产量5000件。任务为设计一钻扩铰孔220孔。本夹具无严格的技术要求,因此,应主要考虑如何提高劳动生产率,降低劳动强度,精度不是主要考虑的问题。42夹具设计421定位基准的选择为了提高加工效率及方便加工,决定材料使用高速钢,用于对进行加工,准备采用手动夹紧。由零件图可知进行加工前,底面进行了粗、精铣加工,进行了粗、精加工。因此,定位、夹紧方案有方案选底面平面、和活动V型块和心轴定位夹紧方式用操作简单。为了使定位误差达到要求的范围之内,这种定位在结构上简单易操作。422切削力及夹紧力的计算钻该孔时选用钻床Z525,刀具用高速钢刀具。由参考文献5查表可得721切削力公式06FPFDFK式中D20MM/MR查表得8210753BP其中06B48即95FFN实际所需夹紧力由参考文献5表得1212KFW有107,6安全系数K可按下式计算有6543210K式中为各种因素的安全系数,见参考文献5表可得601223120130156K所以9586492FWFN根据工件受力切削力、夹紧力的作用情况,找出在加工过程中对夹紧最不利的瞬间状态,按静力平衡原理计算出理论夹紧力。最后为保证夹紧可靠,再乘以安全系数作为实际所需夹紧力的数值,即K安全系数K可按下式计算6543210式中为各种因素的安全系数,查参考文献5121可知其公式6参数123456,0,3KK由此可得11031056所以845WFN由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。夹紧力的确定夹紧力方向的确定夹紧力应朝向主要的定位基面。夹紧力的方向尽可能与切削力和工件重力同向。1夹紧力作用点的选择A夹紧力的作用点应落在定位元件的支承范围内。B夹紧力的作用点应落在工件刚性较好的部位上,这样可以防止或减少工件变形变形对加工精度的影响。C夹紧力的作用点应尽量靠近加工表面。3夹紧力大小的估算理论上确定夹紧力的大小,必须知道加工过程中,工件所受到的切削力、离心力、惯性力及重力等,然后利用夹紧力的作用应与上述各力的作用平衡而计算出。但实际上,夹紧里的大小还与工艺系统的刚性、夹紧机构的传递效率等有关。而且,切削力的大小在加工过程中是变化的,因此,夹紧力的计算是个很复杂的问题,只能进行粗略的估算。估算的方法一是找出对夹紧最不利的瞬时状态,估算此状态下所需的夹紧24力;二是只考虑主要因素在力系中的影响,略去次要因素在力系中的影响。估算的步骤A建立理论夹紧力FJ理与主要最大切削力FP的静平衡方程FJ理FP。B实际需要的夹紧力FJ需,应考虑安全系数,FJ需KFJ理。C校核夹紧机构的夹紧力FJ是否满足条件FJFJ需。夹具中的装夹是由定位和夹紧两个过程紧密联系在一起的。定位问题已在前面研究过,其目的在于解决工件的定位方法和保证必要的定位精度。仅仅定好位在大多数场合下,还无法进行加工。只有进而在夹具上设置相应的夹紧装置对工件进行夹紧,才能完成工件在夹具中装夹的全部任务。夹紧装置的基本任务是保持工件在定位中所获得的即定位置,以便在切削力、重力、惯性力等外力作用下,不发生移动和震动,确保加工质量和生产安全。有时工件的定位是在夹紧过程中实现的,正确的夹紧还能纠正工件定位的不正确。一般夹紧装置由动源即产生原始作用力的部分。夹紧机构即接受和传递原始作用力,使之变为夹紧力,并执行夹紧任务的部分。他包括中间递力机构和夹紧元件。考虑到机床的性能、生产批量以及加工时的具体切削量决定采用手动夹紧。螺旋夹紧机构是斜契夹紧的另一种形式,利用螺旋杆直接夹紧元件,或者与其他元件或机构组成复合夹紧机构来夹紧工件。是应用最广泛的一种夹紧机构。螺旋夹紧机构中所用的螺旋,实际上相当于把契绕在圆柱体上,因此他的作用原理与斜契是一样的。也利用其斜面移动时所产生的压力来夹紧工件的。不过这里上是通过转动螺旋,使绕在圆柱体是的斜契高度发生变化来夹紧的。典型的螺旋夹紧机构的特点(1)结构简单;(2)扩力比大;(3)自琐性能好;(4)行程不受限制;(5)夹紧动作慢。夹紧装置可以分为力源装置、中间传动装置和夹紧装置,在此套夹具中,中间传动装置和夹紧元件合二为一。力源为机动夹紧,通过螺栓夹紧移动压板。达到夹紧和定心作用。工件通过定位销的定位限制了绕Z轴旋转,通过螺栓夹紧移动压板,实现对工件的夹紧。并且移动压板的定心装置是与工件外圆弧面相吻合的移动压板,通25过精确的圆弧定位,实现定心。此套移动压板制作简单,便于手动调整。通过松紧螺栓实现压板的前后移动,以达到压紧的目的。压紧的同时,实现工件的定心,使其定位基准的对称中心在规定位置上。查参考文献51226可知螺旋夹紧时产生的夹紧力按以下公式计算螺旋夹紧时产生的夹紧力按以下公式计算有210TGTQLWZ式中参数由参考文献5可查得6276ZR90105229螺旋夹紧力048N该夹具采用夹紧机构,由上述计算易得KW由计算可知所需实际夹紧力不是很大,为了使其夹具结构简单、操作方便,决定选用手动螺旋夹紧机构。43定位误差的分析为了满足工序的加工要求,必须使工序中误差总和等于或小于该工序所规定的尺寸公差。GWJ与机床夹具有关的加工误差,一般可用下式表示JMJJWDAZWJ定位误差本工序选用的工件以圆孔在间隙心轴上定位,心轴为垂直放置,由于定位副间存在径向间隙,因此必将引起径向基准位移误差。不过这时的径向定位误差不再只是单向的了,而是在水平面内任意方向上都有可能发生,其最大值也比心轴水平放置时大一倍。见下图。03120164YXYDTD式中定位副间的最小配合间隙(MM);工件圆孔直径公差(MM);D心轴外圆直径公差(MM)。D26图42心轴垂直放置时定位分析图夹紧误差COSMINAXYJ其中接触变形位移值1962NHBZYRAZKNL查5表1215有。104,0,42,07ZKCCOS8JYM磨损造成的加工误差通常不超过MJ5夹具相对刀具位置误差取AD01误差总和0853JW从以上的分析可见,所设计的夹具能满足零件的加工精度要求。44钻套、衬套、钻模板设计与选用工艺孔的加工只需钻切削就能满足加工要求。故选用可换钻套(其结构如下图所示)以减少更换钻套的辅助时间。为了减少辅助时间采用可换钻套,以来满足达到孔的加工的要求。27表DDD1HT基本极限偏差F7基本极限偏差D601300100004611847182658692630016000633360016000893347104581181216560022001010001900101168121510162081000280011151810121800230012

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号