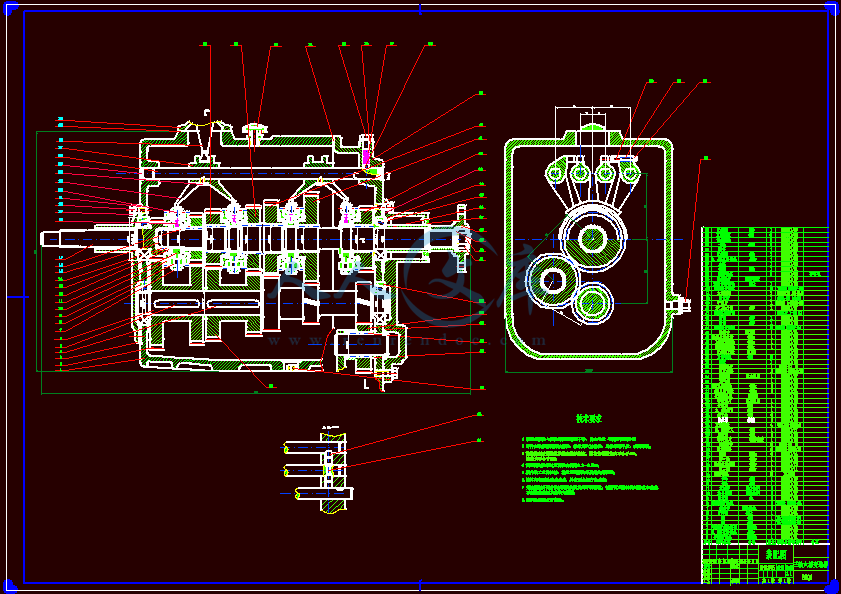

大众途观三轴六档变速器设计 轿车变速器变速箱(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共41页)

编号:9458998

类型:共享资源

大小:15.94MB

格式:ZIP

上传时间:2018-03-09

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

20

积分

- 关 键 词:

-

大众

群众

途观三轴六档

变速器

设计

轿车

变速箱

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

1摘要变速器是汽车传动系统中重要的部件,主要用来改变发动机传到驱动轮上的转矩和转速,它设计的好坏直接影响到汽车的实际使用性能。本文参考现有变速器参数资料的基础上进行一定的改进,说明了汽车变速器的设计计算过程,主要内容是参数的选择和所选零件参数的校核。本文叙述了机械式变速器的功用、要求,在已提供的设计参数基础上,通过计算分析确定结构方案和主要参数。说明了变速器主要参数的确定方法、齿轮的几何计算和校核过程、轴的尺寸确定和校核过程和同步器的选用方法。汽车变速器是通过改变传动比,改变发动机曲轴的转拒,适应在起步、加速、行驶以及克服各种道路阻碍等不同行驶条件下对驱动车轮牵引力及车速不同要求的需要。关键词变速器传动机构齿轮离合器传动比ABSTRACTTRANSMISSIONSYSTEMISTHEMOSTIMPORTANTAUTOMOTIVECOMPONENTS,MAINLY2USEDTOCHANGETHEENGINEDRIVINGWHEELONTHESPREADOFTORQUEANDSPEED,ITSDESIGNEDTOHAVEADIRECTIMPACTONTHEACTUALUSEOFMOTORVEHICLESINTHISPAPER,REFERENCEINFORMATIONONTHEEXISTINGTRANSMISSIONPARAMETERSONTHEBASISOFCERTAINIMPROVEMENTSONTHEVEHICLETRANSMISSIONDESIGNANDCALCULATIONPROCESS,THEMAINCONTENTSOFTHEPARAMETERSOFCHOICEANDSELECTEDPARTSOFTHEPARAMETERSCHECKTHISPAPERDESCRIBESTHEFUNCTIONOFMECHANICALTRANSMISSION,REQUESTEDTHATTHEPROVISIONHASBEENONTHEBASISOFTHEPARAMETERS,DETERMINEDBYCALCULATINGTHESTRUCTUREOFTHEPROGRAMMEANDTHEMAINPARAMETERSDESCRIPTIONOFTHEMAINPARAMETERSOFTRANSMISSIONMETHODS,THEGEOMETRICCOMPUTINGGEARANDCHECKINGPROCESS,THESHAFTSIZEANDTHEIDENTIFICATIONANDVERIFICATIONPROCESSFORTHESELECTIONMETHODOFSYNCHRONIZATIONCALCULATIONINCLUDESGEARSTRENGTH,THEAXISOFMILDSTIFFNESSAUTOMOBILETRANSMISSIONISBYCHANGINGTHETRANSMISSIONRATIO,THEENGINECRANKSHAFTINTURNREFUSEDTOCHANGEANDADAPTATTHESTART,ACCELERATION,ROADTRAFFICANDTOOVERCOMETHEOBSTACLEOFDIFFERENTDRIVINGCONDITIONSANDSPEEDOFTHEDRIVEWHEELTRACTIONWITHDIFFERENTDEMANDSANDNEEDSKEYWORDSTRANSMISSIONTRANSMISSIONGEARCLUTCHTRANSMISSIONRATIO目录摘要I3ABSTRACTII第1章绪论1第2章机械式变速器的概述及其方案的确定321变速器的功用和要求322变速器结构方案的确定3221变速器传动机构的结构分析与型式选择3222倒档传动方案823变速器主要零件结构的方案分析9231齿轮型式9232换档结构型式9第3章变速器主要参数的选择与主要零件的设计1231变速器主要参数的选12311档数和传动比12312中心距14313轴向尺寸14314齿轮参数1532各档传动比及其齿轮齿数的确定16321确定一档齿轮的齿数16322确定常啮合齿轮副的齿数16323确定其他档位的齿数17324确定倒档齿轮的齿数1733齿轮变位系数的选择17第4章变速器齿轮的强度计算与材料的选择,1941齿轮的损坏原因及形式1942齿轮的强度计算与校核19421齿轮弯曲强度计算19422齿轮接触应力20第5章变速器轴的强度计算与校核2451变速器轴的结构和尺寸24511轴的结构24512确定轴的尺寸2452轴的校核254521第一轴的强度与刚度校核25522第二轴的校核计算26第6章变速器同步器的设计2961同步器的结构2962同步环主要参数的确定39621同步环锥面上的螺纹槽39622锥面半锥角30623摩擦锥面平均半径R30624锥面工作长度B31625同步环径向厚度31626锁止角31627同步时间T31第7章变速器的操纵机构33结论34致谢35参考献365第1章绪论现在,每当人们观看F1大赛,总会被那种极速的感觉所折服。此刻,大家似乎谈论得最多的就是发动机的性能以及车手的驾驶技术。而且,不忘在自己驾车的时候体会一下极速感觉或是在买车的时候关注一下发动机的性能,这似乎成为了横量汽车品质优劣的一个标准。的确,拥有一颗“健康的心”是非常重要的,因为它是动力的缔造者。但是,掌控速度快慢的,却是它身后的变速器。从现在市场上不同车型所配置的变速器来看,主要分为手动变速器(MT)、自动变速器(AT)、手动/自动变速器(AMT)、无级变速器(CVT)。本次设计的课题为三轴六档手动变速器设计,该课题来源于结合生产实际。本次课题研究的主要内容是1进行变速传动机构的设计(不包括同步器),完成标准件的选型。2完成强度计算。3对轴、齿轮等主要零件进行制造工艺分析。4对变速器装配工艺进行分析,包括装配顺序、轴承游隙调整、润滑等关于变速器的设计,首先要确定变速器的各档位的传动比和中心距,然后计算出齿轮参数以选择合适的齿轮并且对其进行校核,接着是初选变速器轴与轴承并且完成对轴和轴承的校核,最终完成了变速器的零件图和装配图的绘制。本课题所设计出的变速器可以解决如下问题A正确选择变速器的档位数和传动比,使之与发动机参数匹配,以保证汽车具有良好的动力性与经济性;B设置空档以保证汽车在必要时能将发动机与传动系长时间分离;设置倒档使汽车可以倒退行驶;C操纵简单、方便、迅速、省力;D传动效率高,工作平稳、无噪声;E体小、质轻、承载能力强,工作可靠;F制造容易、成本低廉、维修方便、使用寿命长;G贯彻零件标准化、部件通用化及总成系列化等设计要求,遵守有关标6准规定。本设计是根据流行18L大众途观车型而开展的,设计中所采用的相关参数均来源于此种车型主减速比4782最高时速190KM/H轮胎型号215/65R16发动机型号18TSIEA888最大扭矩250NM最大功率118KW扭矩转速4200R/MIN7第2章机械式变速器的概述及其方案的确定21变速器的功用和要求变速器的功用是根据汽车在不同的行驶条件下提出的要求,改变发动机的扭矩和转速,使汽车具有适合的牵引力和速度,并同时保持发动机在最有利的工况范围内工作。为保证汽车倒车以及使发动机和传动系能够分离,变速器具有倒档和空档。在有动力输出需要时,还应有功率输出装置。对变速器的主要要求是1应保证汽车具有高的动力性和经济性指标。在汽车整体设计时,根据汽车载重量、发动机参数及汽车使用要求,选择合理的变速器档数及传动比,来满足这一要求。2工作可靠,操纵轻便。汽车在行驶过程中,变速器内不应有自动跳档、乱档、换档冲击等现象的发生。为减轻驾驶员的疲劳强度,提高行驶安全性,操纵轻便的要求日益显得重要,这可通过采用同步器和预选气动换档或自动、半自动换档来实现。3重量轻、体积小。影响这一指标的主要参数是变速器的中心距。选用优质钢材,采用合理的热处理,设计合适的齿形,提高齿轮精度以及选用圆锥滚柱轴承可以减小中心距。4传动效率高。为减小齿轮的啮合损失,应有直接档。提高零件的制造精度和安装质量,采用适当的润滑油都可以提高传动效率。5噪声小。采用斜齿轮传动及选择合理的变位系数,提高制造精度和安装刚性可减小齿轮的噪声。22变速器结构方案的确定221变速器传动机构的结构分析与型式选择有级变速器与无级变速器相比,其结构简单、制造低廉,具有高的传动效率(096098),因此在各类汽车上均得到广泛的应用。设计时首先应根据汽车的使用条件及要求确定变速器的传动比范围、档位数及各档的传动比,因为它们对汽车的动力性与燃料经济性都有重要8的直接影响。传动比范围是变速器低档传动比与高档传动比的比值。汽车行驶的道路以上的客车为5080;越野车为100200。通常,有级变速器具有3、4、5个前进档;重型载货汽车和重型越野汽车则采用多档变速器,其前进档位数多达616个甚至20个。变速器档位数的增多可提高发动机状况愈多样,发动机的功率与汽车质量之比愈小,则变速器的传动比范围应愈大。目前,轿车变速器的传动比范围为3045;一般用途的货车和轻型的功率利用效率、汽车的燃料经济性及平均车速,从而可提高汽车的运输效率,降低运输成本。但采用手动的机械式操纵机构时,要实现迅速、无声换档,对于多于5个前进档的变速器来说是困难的。因此,直接操纵式变速器档位数的上限为5档。多于5个前进档将使操纵机构复杂化,或者需要加装具有独立操纵机构的副变速器,后者仅用于一定行驶工况。某些轿车和货车的变速器,采用仅在好路和空载行驶时才使用的超速档。采用传动比小于1(0708)的超速档,可以更充分地利用发动机功率,降低单位行驶里程的发动机曲轴总转数,因而会减少发动机的磨损,降低燃料消耗。但与传动比为1的直接档比较,采用超速档会降低传动效率。有级变速器的传动效率与所选用的传动方案有关,包括传递动力的齿轮副数目、转速、传递的功率、润滑系统的有效性、齿轮及轴以及壳体等零件的制造精度、刚度等。三轴式和两轴式变速器得到的最广泛的应用。三轴式变速器如图21所示,其第一轴的常啮合齿轮与第二轴的各档齿轮分别与中间轴的相应齿轮相啮合,且第一、第二轴同心。将第一、第二轴直接连接起来传递扭矩则称为直接档。此时,齿轮、轴承及中间轴均不承载,而第一、第二轴也传递转矩。因此,直接档的传递效率高,磨损及噪音也最小,这是三轴式变速器的主要优点。其他前进档需依次经过两对齿轮传递转矩。因此。在齿轮中心距(影响变速器尺寸的重要参数)较小的情况下仍然可以获得大的一档传动比,这是三轴式变速器的另一优点。其缺点是处直接档外其他各档的传动效率有所下降。两轴式变速器如图22所示。与三轴式变速器相比,其结构简单、紧凑且除最到档外其他各档的传动效率高、噪声低。轿车多采用前置发动机9前轮驱动的布置,因为这种布置使汽车的动力传动系统紧凑、操纵性好且可使汽车质量降低610。两轴式变速器则方便于这种布置且传动系的结构简单。如图所示,两轴式变速器的第二轴(即输出轴)与主减速器主动齿轮做成一体,当发动机纵置时,主减速器可用螺旋锥齿轮或双面齿轮;当发动机横置时则可用圆柱齿轮,从而简化了制造工艺,降低了成本。除倒档常用滑动齿轮(直齿圆柱齿轮)外,其他档均采用常啮合斜齿轮传动;个档的同步器多装在第二轴上,这是因为一档的主动齿轮尺寸小,装同步器有困难;而高档的同步器也可以装在第一轴的后端,如图示。两轴式变速器没有直接档,因此在高档工作时,齿轮和轴承均承载,因而噪声比较大,也增加了磨损,这是它的缺点。另外,低档传动比取值的上限(IG4045)也受到较大限制,但这一缺点可通过减小各档传动比同时增大主减速比来取消。有级变速器结构的发展趋势是增多常啮合齿轮副的数目,从而可采用斜齿轮。后者比直齿轮有更长的寿命、更低的噪声,虽然其制造稍复杂些且在工作中有轴向力。因此,在变速器中,除低档及倒档外,直齿圆柱齿图21轿车中间轴式四档变速器1第一轴;2第二轴;3中间轴10轮已经被斜齿圆柱齿轮所代替。但是在本设计中,由于倒档齿轮采用的是常啮式,因此也采用斜齿轮。由于所设计的汽车是发动机前置,后轮驱动,因此采用中间轴式变速器。图23、图24、图25分别示出了几种中间轴式四,五,六档变速器传动方案。它们的共同特点是变速器第一轴和第二轴的轴线在同一直线上,经啮合套将它们连接得到直接档。由于所设计的汽车是发动机前置,后轮驱动,因此采用中间轴式变速器。图23、图24、图25分别示出了几种中间轴式四,五,六档变速器传动方案。它们的共同特点是变速器第一轴和第二轴的轴线在同一直线上,经啮合套将它们连接得到直接档。使用直接档,变速器的齿轮和轴承及中间轴均图22两轴式变速器1第一轴;2第二轴;3同步器不承载,发动机转矩经变速器第一轴和第二轴直接输出,此时变速器的传动效率高,可达90以上,噪声低,齿轮和轴承的磨损减少因为直接档的利用率高于其它档位,因而提高了变速器的使用寿命;在其它前进档位工作时,变速器传递的动力需要经过设置在第一轴,中间轴和第二轴上的两对齿轮传递,因此在变速器中间轴与第二轴之间的距离(中心距)不大的11条件下,一档仍然有较大的传动比;档位高的齿轮采用常啮合齿轮传动,档位低的齿轮(一档)可以采用或不采用常啮合齿轮传动;多数传动方案中除一档以外的其他档位的换档机构,均采用同步器或啮合套换档,少数结构的一档也采用同步器或啮合套换档,还有各档同步器或啮合套多数情况下装在第二轴上。再除直接档以外的其他档位工作时,中间轴式变速器的传动效率略有降低,这是它的缺点。在档数相同的条件下,各种中间轴式变速器主要在常啮合齿轮对数,换档方式和到档传动方案上有差别。如图23中的中间轴式四档变速器传动方案示例的区别图23A、B所示方案有四对常啮合齿轮,倒档用直齿滑动齿轮换档;图23C所示传动方案的二,三,四档用常啮合齿轮传动,而一档和倒档用直齿滑动齿轮换档。图24A所示方案,除倒档用直齿滑动齿轮换档外,其余各档为常啮合齿轮传动。图24B、C、D所示方案的各前进档,均用常啮合齿轮传动;图24D所示方案中的倒档和超速档安装在位于变速器后部的副箱体内,这样布置除可以提高轴的刚度,减少齿轮磨损和降低工作噪声外,还可以在不需要超速档的条件下,很容易形成一个只有四个前进档的变速器。图23中间轴式四档变速器传动方案图24中间轴式五档变速器传动方案12图25A所示方案中的一档、倒档和图B所示方案中的倒档用直齿滑动齿轮换档,其余各档均用常啮合齿轮。以上各种方案中,凡采用常啮合齿轮传动的档位,其换档方式可以用同步器或啮合套来实现。同一变速器中,有的档位用同步器换档,有的档位用啮合套换档,那么一定是档位高的用同步器换档,档位低的用啮合套换档。发动机前置后轮驱动的轿车采用中间轴式变速器,为缩短传动轴长度,可将变速器后端加长,如图23A、B所示。伸长后的第二轴有时装在三个支承上,其最后一个支承位于加长的附加壳体上。如果在附加壳体内,布置倒档传动齿轮和换档机构,还能减少变速器主体部分的外形尺寸。变速器用图24C所示的多支承结构方案,能提高轴的刚度。这时,如用在轴平面上可分开的壳体,就能较好地解决轴和齿轮等零部件装配困图25中间轴式六档变速器传动方案13难的问题。图24C所示方案的高档从动齿轮处于悬臂状态,同时一档和倒档齿轮布置在变速器壳体的中间跨距里,而中间档的同步器布置在中间轴上是这个方案的特点。222倒档传动方案图25为常见的倒挡布置方案。图25B所示方案的优点是换倒挡时利用了中间轴上的一挡齿轮,因而缩短了中间轴的长度。但换挡时有两对齿轮同时进入啮合,使换挡困难。图26C所示方案能获得较大的倒挡传动比,缺点是换挡程序不合理。图26D所示方案针对前者的缺点做了修改,因而取代了图26C所示方案。图26E所示方案是将中间轴上的一,倒挡齿轮做成一体,将其齿宽加长。图26F所示方案适用于全部齿轮副均为常啮合齿轮,换挡更为轻便。为了充分利用空间,缩短变速器轴向长度,有的货车倒挡传动采用图26G所示方案。其缺点是一,倒挡须各用一根变速器拨叉轴,致使变速器上盖中的操纵机构复杂一些。本设计采用图26F所示的传动方案。因为变速器在一挡和倒挡工作时有较大的力,所以无论是两轴式变速器还是中间轴式变速器的低档与倒挡,都应当布置在在靠近轴的支承处,以减少轴的变形,保证齿轮重合度下降不多,然后按照从低档到高挡顺序布置各挡齿轮,这样做既能使轴有足够大的刚性,又能保证容易装配。倒挡的传动比虽然与一挡的传动比接近,但因为使用倒挡的时间非常短,从这点出发有些方案将一挡布置在靠近轴的支承处。23变速器主要零件结构的方案分析图26变速器倒档传动方案14变速器的设计方案必需满足使用性能、制造条件、维护方便及三化等要求。在确定变速器结构方案时,也要考虑齿轮型式、换档结构型式、轴承型式、润滑和密封等因素。231齿轮型式与直齿圆柱齿轮比较,斜齿圆柱齿轮有使用寿命长,工作时噪声低等优点;缺点是制造时稍复杂,工作时有轴向力。变速器中的常啮合齿轮均采用斜齿圆柱齿轮,尽管这样会使常啮合齿轮数增加,并导致变速器的转动惯量增大。直齿圆柱齿轮仅用于低档和倒挡。但是,在本设计中由于倒档采用的是常啮合方案,因此倒档也采用斜齿轮传动方案,即除一档外,均采用斜齿轮传动。232换档结构型式换档结构分为直齿滑动齿轮、啮合套和同步器三种。直齿滑动齿轮换档的特点是结构简单、紧凑,但由于换档不轻便、换档时齿端面受到很大冲击、导致齿轮早期损坏、滑动花键磨损后易造成脱档、噪声大等原因,除一档、倒档外很少采用。啮合套换档型式一般是配合斜齿轮传动使用的。由于齿轮常啮合,因而减少了噪声和动载荷,提高了齿轮的强度和寿命。啮合套有分为内齿啮合套和外齿啮合套,视结构布置而选定,若齿轮副内空间允许,采用内齿结合式,以减小轴向尺寸。结合套换档结构简单,但还不能完全消除换档冲击,目前在要求不高的档位上常被使用。采用同步器换档可保证齿轮在换档时不受冲击,使齿轮强度得以充分发挥,同时操纵轻便,缩短了换档时间,从而提高了汽车的加速性、经济性和行驶安全性,此外,该种型式还有利于实现操纵自动化。其缺点是结构复杂,制造精度要求高,轴向尺寸有所增加,铜质同步环的使用寿命较短。目前,同步器广泛应用于各式变速器中。自动脱档是变速器的主要障碍之一。为解决这个问题,除工艺上采取措施外,在结构上,目前比较有效的方案有以下几种1)将啮合套做得长一些(如图27A)或者两接合齿的啮合位置错开(图27B),这样在啮合时使接合齿端部超过被接合齿约13MM。使用中因接触部分挤压和磨损,因而在接合齿端部形成凸肩,以阻止自动脱档。2)将啮合套齿座上前齿圈的齿厚切薄(0306MM),这样,换档后15啮合套的后端面便被后齿圈的前端面顶住,从而减少自动脱档(图28)。3)将接合齿的工作面加工成斜齿面,形成倒锥角(一般倾斜2030),使接合齿面产生阻止自动脱档的轴向力图29)。这种结构方案比较有效,采用较多。在本设计中所采用的是锁环式同步器,该同步器是依靠摩擦作用实现同步的。但它可以从结构上保证结合套与待啮合的花键齿圈在达到同步之前不可能接触,以免齿间冲击和发生噪声。同步器的结构如图210所示图27防止自动脱档的结构措施AB图210锁环式同步器L、4同步环2同步器齿鼓3接合套5弹簧6滑块7止动球8卡环9输出轴10、11齿轮图29防止自动脱档的结构措施图28防止自动脱档的结构措施16第3章变速器主要参数的选择与主要零件的设计31变速器主要参数的选311档数和传动比不同类型汽车的变速器,其档位数也不尽相同。轿车变速器传动比变化范围较小(约为34),过去常用3个或4个前进档,但近年来为了提高其动力性尤其是燃料经济性,多已采用5个前进档。轻型货车变速器的传动17比变化范围约为56,其他货车为7以上,其中总质量在35T以下者多用四档变速器,为了降低油耗亦趋向于增加1个超速档;总质量为35L0T多用五档变速器;大于L0T的多用6个前进档或更多的档位。选择最低档传动比时,应根据汽车最大爬坡度、驱动车轮与路面的附着力、汽车的最低稳定车速以及主减速比和驱动车轮的滚动半径等来综合考虑、确定。A根据汽车最大爬坡度确定汽车爬陡坡时车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。故有(31MAXAXMAX0MAXSINCOGFGRITTGE则由最大爬坡度要求的变速器档传动比为(3TEMAXRGITI02)式中汽车总质量;重力加速度;G道路阻力系数;FMAX道路最大阻力系数;最大爬坡要求;MAX驱动车轮的滚动半径;R发动机最大转矩;AXET主减速比;0I汽车传动系的传动效率。T主减速比I0的确定33GHAPRVNMX037式中RR车轮的滚动半径,M;NP发动机转速,R/MIN;IGH变速器最高档传动比;VAMAX最高车速,KM/H。本课题变速器IGH1,一般货车的最大爬坡度约为60,即31,MAX18F002由公式(33)得1037370MAXPRGHPRNIVNI由公式(32)得MAX002COS31SIN310532KGNEO2675536519304270210MAXTERGITIB根据驱动车轮与路面的附着条件确定变速器档传动比为TERGIGI0MAX2(34)式中汽车满载静止于水平路面时驱动桥给地面的载荷;2道路的附着系数,计算时取0608。因为货车42后轮单胎满载时后轴的轴荷分配范围为6068所以G22675106818190N由公式(33)和公式(34)得0849250371890MAXTERGITI综合A和B条件得399IG1408,取IG1(399408)/2404变速器的1档传动比应根据上述条件确定。变速器的最高档一般为直接档,有时用超速档。中间档的传动比理论上按公比为(其中N为1NGIQ档位数)的几何级数排列。因为,所以IG5Q132,IG4321041NGIQIG5Q175,IG3IG4Q3389,IG2IG3Q304,实际上与理论值略有出入,因齿数为整数且常用档位间的公比宜小些,另外还要考虑与发动机参数的合理匹配。在变速器结构方案、档位数和传动比确定后,即可进行其他基本参数的选19择与计算。312中心距中心距对变速器的尺寸及质量有直接影响,所选的中心距应能保证齿轮的强度。三轴式变速器的中心距A(MM)可根据对已有变速器的统计而得出的经验公式初选3MAXATK(35)式中中心距系数。对轿车取8993;对货车取8696;对多档主变速器,取9511;变速器处于档时的输出转矩,;MAXTGEIT1MAXMAX(36)发动机最大转矩,NM;AXE变速器的档传动比;GI变速器的传动效率,取096。由公式(36)得2504040969696NMGEITMAXA由公式(35)得MKA04892869383AX初选中心距也可以由发动机最大转矩按下式直接求出MAET(37)式中按发动机最大转矩直接求中心距时的中心距系数,对轿车AE取145160,对货车取170195。由公式(37)得MM794103925016433MAXTKEA商用车变速器的中心距约在65170MM范围内变化,初选A92MM313轴向尺寸变速器的横向外形尺寸,可根据齿轮直径以及倒档中间齿轮和换档机构的布置初步确定。六档变速器壳体的轴向尺寸3034A。货车变速器壳体的轴向尺寸与档数有关20四档2227A五档2730A六档3235A当变速器选用常啮合齿轮对数和同步器多时,中心距系数KA应取给出系数的上限。为检测方便,A取整。本次设计采用61手动挡变速器,变速器壳体的最终轴向尺寸应由变速器总图的结构尺寸链确定。314齿轮参数(1)齿轮模数建议用下列各式选取齿轮模数,所选取的模数大小应符合JB11160规定的标准值。第一轴常啮合斜齿轮的法向模数MN(33AX047ET5)其中250NM,可得出MN296。MAXET一档直齿轮的模数MMM(331MAX0T6)通过计算M327。同步器和啮合套的接合大都采用渐开线齿形。由于制造工艺上的原因,同一变速器中的结合套模数都是相同,轿车和重轻型货车取235。本设计35。(2)齿形、压力角、螺旋角和齿宽B汽车变速器齿轮的齿形、压力角、及螺旋角按表31选取。表31汽车变速器齿轮的齿形、压力角与螺旋角项目车型齿形压力角螺旋角轿车高齿并修形的齿形145,15,161652545一般货车GB15678规定的标准齿形202030重型车同上低、倒档齿轮22525小螺旋角21MAZ212IGI压力角较小时,重合度大,传动平稳,噪声低;较大时可提高轮齿的抗弯强度和表面接触强度。对轿车,为加大重合度已降低噪声,取小些;对货车,为提高齿轮承载力,取大些。在本设计中变速器齿轮压力角取20,啮合套或同步器取30;斜齿轮螺旋角取30。应该注意的是选择斜齿轮的螺旋角时应力求使中间轴上是轴向力相互抵消。为此,中间轴上的全部齿轮一律去右旋,而第一轴和第二轴上的的斜齿轮去左旋,其轴向力经轴承盖由壳体承受。齿轮宽度B的大小直接影响着齿轮的承载能力,B加大,齿的承载能力增高。但试验表明,在齿宽增大到一定数值后,由于载荷分配不均匀,反而使齿轮的承载能力降低。所以,在保证齿轮的强度条件下,尽量选取较小的齿宽,以有利于减轻变速器的重量和缩短其轴向尺寸。通常根据齿轮模数的大小来选定齿宽直齿B4580M,MM斜齿B6085M,MM第一轴常啮合齿轮副齿宽的系数值可取大一些,使接触线长度增加,接触应力降低,以提高传动的平稳性和齿轮寿命。32各档传动比及其齿轮齿数的确定在初选了中心距、齿轮的模数和螺旋角后,可根据预先确定的变速器档数、传动比和结构方案来分配各档齿轮的齿数。下面结合本设计来说明分配各档齿数的方法。321确定一档齿轮的齿数为了确定Z11和Z12的齿数,先求其齿数和Z其中A92MM、M35;故有。53当三轴式的变速器时,则,此9GII范围内选择可在17510Z处取19,则可得出34。12Z1Z上面根据初选的A及M计算出的可能不是整数,将其调整为整数后,从公式看出中心距有了变化,这时应从及齿轮变位系数反过来计算中心距A,再以这个修正后的中心距作为以后计算的依据。2291012ZIGI6COS221MANNZ14GII1092ZIG36109NMACOS2124513ZIGR043GI41GI132GI3182GI7314GI3815GI6GI这里修正为53,则根据公式反推出A9275MM。Z322确定常啮合齿轮副的齿数由公式求出常啮合齿轮的传动比由已经得出的数据可确定而常啮合齿轮的中心距与一档齿轮的中心距相等由此可得而根据已求得的数据可计算出。521联立可得17、38。1Z2则根据公式可计算出一档实际传动比为。323确定其他档位的齿数二档传动比而对于斜齿轮,故有5109Z联立得。3210、按同样的方法可分别计算出三档齿轮;四档齿轮87Z、。五档齿轮2465、3Z、综上所述各档实际传动比为324确定倒档齿轮的齿数一般情况下,倒档传动比与一档传动比较为接近,在本设计中倒档传动比取37。中间轴上倒档传动齿轮的齿数比一档主动齿轮10略小,取GRI。132Z而通常情况下,倒档轴齿轮取2123,此处取23。113由2321154ZMN153ZA可计算出。2713Z故可得出中间轴与倒档轴的中心距A6615MM而倒档轴与第二轴的中心74MM33齿轮变位系数的选择齿轮的变位是齿轮设计中一个非常重要的环节。采用变位齿轮,除为了避免齿轮产生根切和配凑中心距以外,它还影响齿轮的强度,使用平稳性,耐磨性、抗胶合能力及齿轮的啮合噪声。变位齿轮主要有两类高度变位和角度变位。高度变位齿轮副的一对啮合齿轮的变位系数的和为零。高度变位可增加小齿轮的齿根强度,使它达到和大齿轮强度想接近的程度。高度变位齿轮副的缺点是不能同时增加一对齿轮的强度,也很难降低噪声。角度变位齿轮副的变位系数之和不等于零。角度变位既具有高度变位的优点,有避免了其缺点。有几对齿轮安装在中间轴和第二轴上组合并构成的变速器,会因保证各档传动比的需要,使各相互啮合齿轮副的齿数和不同。为保证各对齿轮有相同的中心距,此时应对齿轮进行变位。当齿数和多的齿轮副采用标准齿轮传动或高度变位时,则对齿数和少些的齿轮副应采用正角度变位。由于角度变位可获得良好的啮合性能及传动质量指标,故采用的较多。对斜齿轮传动,还可通过选择合适的螺旋角来达到中心距相同的要求。变速器齿轮是在承受循环负荷的条件下工作,有时还承受冲击负荷。对于高档齿轮,其主要损坏形势是齿面疲劳剥落,因此应按保证最大接触强度和抗胶合剂耐磨损最有利的原则选择变位系数。为提高接触强度,应使总变位系数尽可能取大一些,这样两齿轮的齿轮渐开线离基圆较远,以增大齿廓曲率半径,减小接触应力。对于低档齿轮,由于小齿轮的齿根强度较低,加之传递载荷较大,小齿轮可能出现齿根弯曲断裂的现象。总变位系数越小,一对齿轮齿更总厚度越薄,齿根越弱,抗弯强度越低。但是由于轮齿的刚度较小,易于吸收冲击振动,故噪声要小些。根据上述理由,为降低噪声,变速器中除去一、二档和倒档以外的其2417Z他各档齿轮的总变位系数要选用较小的一些数值,以便获得低噪声传动。其中,一档主动齿轮10的齿数Z1017,因此一档齿轮需要变位。变位系数37式中Z为要变位的齿轮齿数。第4章变速器齿轮的强度计算与材料的选择41齿轮的损坏原因及形式齿轮的损坏形式分三种轮齿折断、齿面疲劳剥落和移动换档齿轮端部破坏。轮齿折断分两种轮齿受足够大的冲击载荷作用,造成轮齿弯曲折断;轮齿再重复载荷作用下齿根产生疲劳裂纹,裂纹扩展深度逐渐加大,然后出现弯曲折断。前者在变速器中出现的很少,后者出现的多。齿轮工作时,一对相互啮合,齿面相互挤压,这是存在齿面细小裂缝中的润滑油油压升高,并导致裂缝扩展,然后齿面表层出现块状脱落形成齿面点蚀。他使齿形误差加大,产生动载荷,导致轮齿折断。用移动齿轮的方法完成换档的抵挡和倒挡齿轮,由于换档时两个进入啮合的齿轮存在角速度茶,换档瞬间在齿轮端部产生冲击载荷,并造成损坏。42齿轮的强度计算与校核与其他机械设备使用的变速器比较,不同用途汽车的变速器齿轮使用条件仍是相似的。此外,汽车变速器齿轮所用的材料、热处理方法、加工方法、精度等级、支撑方式也基本一致。如汽车变速器齿轮用低碳合金钢制造,采用剃齿或齿轮精加工,齿轮表面采用渗碳淬火热处理工艺,齿轮精度不低于7级。因此,比用于计算通用齿轮强度公式更为简化一些的计25算公式来计算汽车齿轮,同样、可以获得较为准确的结果。在这里所选择的齿轮材料为40CR。421齿轮弯曲强度计算直齿齿轮弯曲应力W(4YZKMTCFJW321)式中计算载荷,NMM;J应力集中系数,直齿齿轮取165;KF摩擦力影响系数,主动齿轮取11,被动齿轮取09;齿轮模数;M齿轮齿数;ZKC齿宽系数,直齿齿轮取5585;Y齿形系数轮齿弯曲应力,当时,直齿齿轮的许WMAXEJTMPA。8504因为该变速器所有的齿轮采用同一种材料,所以当校核时只要校核受力最大和危险的档位齿轮。故分别计算档、倒档齿轮的弯曲强度。A1档齿轮副主动齿轮Z1219从动齿轮Z1134档主动齿轮的计算载荷TJTEMAXI1225034/1944736NM由公式(41)得主动齿轮Z10的弯曲强度MPAYZKMTCFJW038521350851934672231档从动齿轮的计算载荷TJTEMAXIG25041000NM从动齿轮Z9的弯曲强度PAYKMCFJW873456130583451960223B倒档齿轮副因为倒档齿轮相当于一个惰轮,所以主动齿轮是Z1417,从动齿轮是Z1523。通过惰轮后主动齿轮是Z1523,从动轮是Z1327。惰轮的计算载荷TJTEMAXI12I1012250(23/17)(27/23)2639706NM通过惰轮前,Z1523的弯曲强度由公式(319)得MPAYZKMTCFJW935128313508523496107通过惰轮后主动轮是Z1523,从动轮是Z1327。Z15的计算载荷TJTEMAXI12I101239706NMPAYZKMCFJW065341350852716103Z13的计算载荷TJTEMAXI倒档2503558875NMMPAYZCFJW6397463113508527196823以上的齿轮副都满足弯曲强度的要求。422齿轮接触应力齿轮的接触应力按下式计算42141802BFEJ式中F法向内基圆周切向力即齿面法向力,N;43COSTFT端面内分度圆切向力即圆周力,N;44DTJT2TJ计算载荷,NMM;D节圆直径,MM;节点处压力角;螺旋角;E齿轮材料的弹性模量,钢取21105MPA;B齿轮接触的实际宽度,斜齿齿轮为B/COS代替,MM;主、被动齿轮节点处的齿廓曲率半径,MM;直齿齿轮21,,;斜齿齿轮SIN1RSIN2R,;CO/22COS/I27R1,R2分别为主、被动齿轮的节圆半径,MM。当计算载荷为许用接触应力见表41。MAX50EJT表41变速器齿轮的许用接触应力/MPAJ齿轮渗碳齿轮氰化齿轮一档及倒档190020009501000常啮合及高档13001400650700常啮合齿轮副当计算载荷为05250125NM,MAX50EJT由公式(43)和(44)得NDTFJT68421531702T30COSCOSMR7/5ININ1211382由公式42得MPABFEJ40128217083045211档计算载荷为I10525040350375NM,MAX5EJT由公式(43)和(44)得NDTFJT398463407T0125COSCOSMR68/IN19IN14342直齿齿宽B(4580)M157528此处取B20MM由公式(42)得MPABFEJ6518341568201418014052282档计算载荷为I20525031138875NM,MAX50EJT由公式(43)和(44)得NDTFJT96413278T582COS069COSMR89130COS2/SIN3/IN22112由公式(42)得MPABFEJ63172321982065894104805213档计算载荷为I05250231828975NM,MAX5EJT由公式(43)和(44)得NDTFJT26913328079T785COSCOSMR3160COS2/1IN/IN2219382由公式(42)得MPABFEJ82149916320197641010524档计算载荷为I205250173121638NM,MAX5EJT由公式(43)和(44)得NDTFJT913240816T7658COS5COSMR91230COS2/SIN/IN2178131229MPABFEJ8312721892017658410140525档计算载荷为I2052501381725NM,MAXEJT由公式(43)和(44)得NDFJT4635317NFT561COS30849COSMR8120COS2/SIN2/IN15312MPABFEJ91456056418080521倒档计算载荷为I20525035544375NM,MAXEJT由公式(43)和(44)得NDTJT53915327FT62COS0COSMR9/ININ17153172MPABEJ960876971220164804521对照上表41可知,所设计变速器齿轮的接触应力符合要求。第5章变速器轴的强度计算与校核51变速器轴的结构和尺寸511轴的结构第一轴通常和齿轮做成一体,前端大都支撑在飞轮内腔的轴承上,其轴径根据前轴承内径确定。该轴承不承受轴向力,轴的轴向定位一般由后轴承用卡环和轴承盖实现。第一轴长度由离合器的轴向尺寸确定,而花键尺寸应与离合器从动盘毂的。第一轴如图51所示图51变速器第一轴30中间轴分为旋转轴式和固定轴式。本设计采用的是旋转轴式传动方案。由于一档和倒档齿轮较小,通常和中间轴做成一体,而高档齿轮则分别用键固定在轴上,以便齿轮磨损后更换。其结构如下图所示512确定轴的尺寸变速器轴的确定和尺寸,主要依据结构布置上的要求并考虑加工工艺和装配工艺要求而定。在草图设计时,由齿轮、换档部件的工作位置和尺寸可初步确定轴的长度。而轴的直径可参考同类汽车变速器轴的尺寸选定,也可由下列经验公式初步选定第一轴和中间轴045,DAM(51)第二轴(53MAX17,ET2)式中发动机的最大扭矩,NMMAXET为保证设计的合理性,轴的强度与刚度应有一定的协调关系。因此,轴的直径D与轴的长度L的关系可按下式选取第一轴和中间轴D/L016018;第二轴D/L018021。52轴的校核图52变速器中间轴3139502TTPNWD457310PTGI6920418953T980321408517354由变速器结构布置考虑到加工和装配而确定的轴的尺寸,一般来说强度是足够的,仅对其危险断面进行验算即可。对于本设计的变速器来说,在设计的过程中,轴的强度和刚度都留有一定的余量,所以,在进行校核时只需要校核一档处即可;因为车辆在行进的过程中,一档所传动的扭矩最大,即轴所承受的扭矩也最大。由于第二轴结构比较复杂,故作为重点的校核对象。下面对第一轴和第二轴进行校核。521第一轴的强度与刚度校核因为第一轴在运转的过程中,所受的弯矩很小,可以忽略,可以认为其只受扭矩。此中情况下,轴的扭矩强度条件公式为(53)式中扭转切应力,MPA;TT轴所受的扭矩,NMM;轴的抗扭截面系数,;W3MP轴传递的功率,KW;D计算截面处轴的直径,MM;许用扭转切应力,MPA。T其中P118KW,N4200R/MIN,D30MM;代入上式得由查表可知55MPA,故,符合强度要求。T轴的扭转变形用每米长的扭转角来表示。其计算公式为(54)式中,T轴所受的扭矩,NMM;G轴的材料的剪切弹性模量,MPA,对于钢材,G81MPA;41轴截面的极惯性矩,;PIM/4DIP将已知数据代入上式得32MAXAXMAX2TNCOS2TETEREATIFDITIFD492170635FRTMNAMC19730218NFTDA9859218对于一般传动轴可取;故也符合刚度要求。051/522第二轴的校核计算1轴的强度校核计算用的齿轮啮合的圆周力、径向力及轴向力可按下式求出TRAF(55)(56)(57)式中至计算齿轮的传动比,此处为三档传动比4;ID计算齿轮的节圆直径,MM,为133MM;节点处的压力角,为16;螺旋角,为30;发动机最大转矩,为250000NMM。MAXET代入上式可得危险截面的受力图为水平面(21899)9936326N;ARAF水平面内所受力矩垂直面图53危险截面受力分析3332MD23SFABFEIL1CFMNFAMS142530218J5NSCJ7102104251098529PA84(58)垂直面所受力矩。该轴所受扭矩为。故危险截面所受的合成弯矩为(59)则在弯矩和转矩联合作用下的轴应力(MPA)510将代入上式可得,在低档工作时400MPA,因此有M;符合要求。2轴的刚度校核第二轴在垂直面内的挠度和在水平面内的挠度可分别按下式计算CFSF511512式中,齿轮齿宽中间平面上的径向力(N),这里等于;1FTF齿轮齿宽中间平面上的圆周力(N),这里等于;2RE弹性模量(MPA),(MPA),EMPA;52105210I惯性矩(),D为轴的直径();4M4/6IMA、B为齿轮坐上的作用力距支座A、B的距离();L支座之间的距离()。3401823FSCMFCSF232A218MMB99MML21899MM将数值代入式(511)和(512)得故轴的全挠度为,符合刚度要求。35第6章变速器同步器的设计61同步器的结构在前面已经说明,本设计所采用的同步器类型为锁环式同步器,其结构如下图所示如图(61),此类同步器的工作原理是换档时,沿轴向作用在啮合套上的换档力,推啮合套并带动定位销和锁环移动,直至锁环锥面与被接合齿轮上的锥面接触为止。之后,因作用在锥面上的法向力与两锥面之间存在角速度差,致使在锥面上作用有摩擦力矩,它使锁环相对啮合套和滑块转过一个角度,并滑块予以定位。接下来,啮合套的齿端与锁环齿端的锁止面接触(图62B),使啮合套的移动受阻,同步器在锁止状态,换档的第一阶段结束。换档力将锁环继续压靠在锥面上,并使摩擦力矩增大,与此同时在锁止面处作用有与之方向相反的拨环力矩。齿轮与锁环的角速度逐渐靠近,在角速度相等的瞬间,同步过程结束,完成换档过程的第二阶段工作。之后,摩擦力矩随之消失,而拨环力矩使锁环回位,两锁止面分开,同步器解除锁止状态,接合套上的接合齿在换档力的作用下通过锁环去与齿轮上的接合齿啮合(图62D),完成同步换档。图61锁环式同步器1、9变速器齿轮2滚针轴承3、8结合齿圈4、7锁环(同步环)5弹簧6定位销10花键毂11结合套3662同步环主要参数的确定621同步环锥面上的螺纹槽如果螺纹槽螺线的顶部设计得窄些,则刮去存在于摩擦锥面之间的油膜效果好。但顶部宽度过窄会影响接触面压强,使磨损加快。试验还证明螺纹的齿顶宽对摩擦因数的影响很大,摩擦因数随齿顶的磨损而降低,换挡费力,故齿顶宽不易过大。螺纹槽设计得大些,可使被刮下来的油存于螺纹之间的间隙中,但螺距增大又会使接触面减少,增加磨损速度。图63A中给出的尺寸适用于轻、中型汽车;图63B则适用于重型汽车。通常轴向泄油槽为612个,槽宽34MM。622锥面半锥角摩擦锥面半锥角越小,摩擦力矩越大。但过小则摩擦锥面将产生自锁现象,避免自锁的条件是TAN。一般68。6时,摩擦F力矩较大,但在锥面的表面粗糙度控制不严时,则有粘着和咬住的倾向;在7时就很少出现咬住现象。本次设计中采用的锥角均为取7。图62锁环同步器工作原理图63同步器螺纹槽形式37623摩擦锥面平均半径RR设计得越大,则摩擦力矩越大。R往往受结构限制,包括变速器中心距及相关零件的尺寸和布置的限制,以及R取大以后还会影响到同步环径向厚度尺寸要取小的约束,故不能取大。原则上是在可能的条件下,尽可能将R时就很少出现咬住现象。本次设计中采用的锥角均为取7。取大些。本次设计中采用的R为5060

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号