加工中心XY向进给系统结构设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共37页)

编号:9494003

类型:共享资源

大小:1.96MB

格式:ZIP

上传时间:2018-03-11

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

加工

中心

xy

进给

系统

结构设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

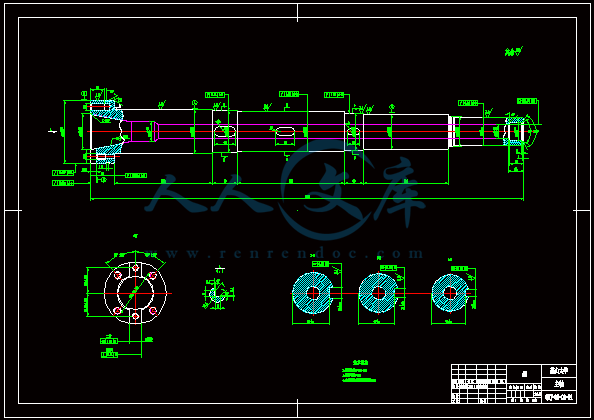

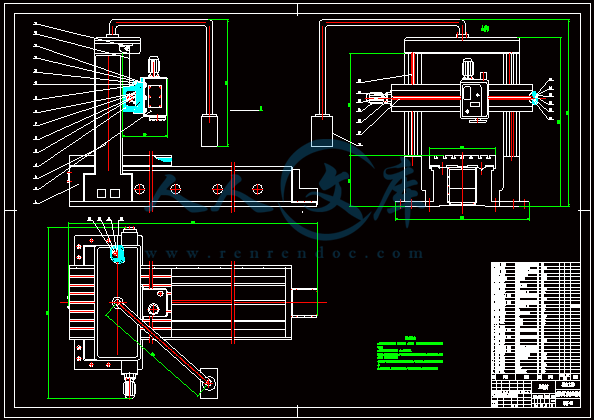

下载后包含有CAD图纸和说明书,咨询Q197216396或11970985宁大学毕业设计论文加工中心XY向进给机构设计所在学院专业班级姓名学号指导老师年月日下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)II摘要本全面阐述了加工中心的结构原理,设计特点,论述了采用伺服电机和滚珠丝杠螺母副的优点。详细介绍了加工中心的结构设计及校核,并进行了分析。另外汇总了有关技术参数。其中着重介绍了滚珠丝杠的原理及选用原则,系统地对滚珠丝杠生产、应用等环节进行了介绍。包括种类选择、参数选择、精度选择、循环方式选择、与主机匹配的原则以及厂家的选择等。关键词加工中心,数控,伺服电机,滚珠丝杠毕业设计(论文)IIIABSTRACTELABORATEDCOMPREHENSIVELYTHENUMERICALCONTROLCNCPLANERTYPEMILLINGMACHINESSTRUCTUREPRINCIPLE,THEDESIGNFEATURE,ELABORATEDHASUSEDSTEPBYSTEPSTHEELECTRICALMACHINERYANDTHEBALLBEARINGGUIDESCREWNUTVICEMERITINTRODUCEDINDETAILTHENUMERICALCONTROLCNCPLANERTYPEMILLINGMACHINESSTRUCTURALDESIGNANDTHEEXAMINATION,ANDHAVECARRIEDONTHEANALYSISANDHASCOMPILEDTHERELATEDTECHNICALPARAMETERINWHICHINTRODUCEDEMPHATICALLYTHEBALLBEARINGGUIDESCREWPRINCIPLEANDSELECTSTHEPRINCIPLE,TOBALLBEARINGLINKSANDSOONGUIDESCREWPRODUCTION,APPLICATIONHASSYSTEMATICALLYCARRIEDONTHEINTRODUCTIONINCLUDINGTHETYPECHOICE,THEPARAMETERCHOICE,THEPRECISIONCHOICE,THEROUNDROBINMODECHOICE,THEPRINCIPLEASWELLASTHEFACTORYCHOICEWHICHMATCHESWITHTHEMAINENGINEANDSOONKEYWORDSPROCESSINGCENTER,NUMERICALCONTROL,STEPBYSTEP,SERVEMOTOR,BALLBEARINGGUIDESCREWNUT下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)IV目录摘要IIABSTRACTIII目录IV第1章绪论611数控系统的发展及趋势612加工中心加工的基本原理713课题研究的目的和意义8第2章设计的内容及要求921设计题目922设计的内容9221数控装置总体方案的确定9222机械部分的设计9223编写设计说明书9第3章XY向进给机构总体方案的确定1031机械传动部件的选择10311导轨副的选用10312丝杠螺母副的选用10313减速装置的选用10314伺服电动机的选用10315检测装置的选用1032绘制总体方案图11第4章XY向进给系统的设计计算1141滚珠丝杠螺母副的选用设计11411滚珠丝杠副的传动原理12412滚珠丝杠副的传动特点12413滚珠丝杠副的结构与调整12414轴向间隙的调整和加预紧力的方法14毕业设计(论文)V42滚珠丝杠螺母副的计算和选型16421精度的选择16422丝杠导程的确定16423最大工作载荷的计算16424最大动载荷的计算17425滚珠丝杠螺母副的选型17426滚珠丝杠副的支承方式18343传动效率的计算18428刚度的验算18429稳定性校核194210临界转速的验证2043齿轮传动的计算2144步进电动机的选择2145导轨的特点2446导轨的设计2547滚珠丝杠副的安全使用27471润滑27472防尘27473使用28474安装28结论29参考文献30致谢31下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)VI毕业设计(论文)VII下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)VIII毕业设计(论文)IX下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)10第1章绪论11数控系统的发展及趋势1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。它与人类在农业、工业社会中创造的那些只是增强体力劳动的工具相比,起了质的飞跃,为人类进入信息社会奠定了基础。6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。从此,传统机床产生了质的变化。近半个世纪以来,数控系统经历了两个阶段和六代的发展。数控NC阶段(1952年1970年)早期计算机的运算速度低,对当时的科学计算和数据处理影响还不大,但不能适应机床实时控制的要求。人们不得不采用数字逻辑电路“搭“成一台机床专用计算机作为数控系统,被称为硬件连接数控(HARDWIREDNC),简称为数控(NC)。随着元器件的发展,这个阶段经历了三代,即1952年的第一代电子管;1959年的第二代晶体管;1965年的第三代小规模集成电路。计算机数控(CNC)阶段(1970年现在)到1970年,通用小型计算机业已出现并成批生产。于是将它移植过来作为数控系统的核心部件,从此进入了计算机数控(CNC)阶段(把计算机前面应有的“通用”两个字省略了)。到1971年,美国INTEL公司在世界上第一次将计算机的两个最核心的部件运算器和控制器,采用大规模集成电路技术集成在一块芯片上,称之为微处理器(MICROPROCESSOR),又可称为中央处理单元(简称CPU)。到1974年微处理器被应用于数控系统。这是因为小型计算机功能太强,控制一台机床能力有富裕(故当时曾用于控制多台机床,称之为群控),不如采用微处理器经济合理。而且当时的小型机可靠性也不理想。早期的微处理器速度和功能虽还不够高,但可以通过多处理器结构来解决。由于微处理器是通用计算机的核心部件,故仍称为计算机数控。到了1990年,PC机(个人计算机,国内习惯称微机)的性能已发展到很高的阶段,可以满足作为数控系统核心部件的要求。数控系统从此进入了基于PC的阶段。总之,计算机数控阶段也经历了三代。即1970年的第四代小型计算机;1974年的第五代微处理器和1990年的第六代基于PC(国外称为PCBASED)。11还要指出的是,虽然国外早已改称为计算机数控(即CNC)了,而我国仍习惯称数控(NC)。所以我们日常讲的“数控“,实质上已是指“计算机数控“了。3数控未来发展的趋势1继续向开放式、基于PC的第六代方向发展基于PC所具有的开放性、低成本、高可靠性、软硬件资源丰富等特点,更多的数控系统生产厂家会走上这条道路。至少采用PC机作为它的前端机,来处理人机界面、编程、联网通信等问题,由原有的系统承担数控的任务。PC机所具有的友好的人机界面,将普及到所有的数控系统。远程通讯,远程诊断和维修将更加普遍。2向高速化和高精度化发展这是适应机床向高速和高精度方向发展的需要。3向智能化方向发展随着人工智能在计算机领域的不断渗透和发展,数控系统的智能化程度将不断提高。12加工中心加工的基本原理数控控制(NUMERICALCONTROL)是用数字化信号对机床的运动及其加工过程进行控制的一种控制方法。数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产中的一门新型的,发展十分迅速的高新技术。数控装备是以数控技术为代表的新技术对传统制造产业和新兴制造业的渗透形成的机电一体化产品,即所谓的数字化装备,其技术范围所覆盖的领域又机械制造技术;微电子技术;信息处理加工传输技术;自动控制技术;伺服驱动技术;检验监控技术;传感技术;软件技术等。数控技术及装备是发展新兴高新技术产业和尖端工业的是能技术和最基本的装备。在提高生产率,降低成本,保证加工质量及改善工人劳动强度等方面,都有突出的优点;特别是在适应机械产品迅速更新换代,小批量,多品种生产方面,各类数控装备是实现先进制造技术的关键。数控机床是采用了数控技术的机床,或者说是装备了数控系统的机床。国际信息处联盟(INTERNATIONALFEDERATIONOFINFORMATIONPROCESSING,IEIP)第五技术委员会,对数控机床作了如下的定义数控机床是一种装了程序控制系统的机床。该系统能逻辑的处理具有使用码或其他符号编码指令规定的程序。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)12加工中心,简称CNC,是由机械设备与数控系统组成的使用于加工复杂形状工件的高效率自动化机床。加工中心又叫电脑锣。加工中心备有刀库,具有自动换刀功能,是对工件一次装夹后进行多工序加工的数控机床。加工中心是高度机电一体化的产品,工件装夹后,数控系统能控制机床按不同工序自动选择、更换刀具、自动对刀、自动改变主轴转速、进给量等,可连续完成钻、镗、铣、铰、攻丝等多种工序,因而大大减少了工件装夹时间、测量和机床调整等辅助工序时间,对加工形状比较复杂,精度要求较高,品种更换频繁的零件具有良好的经济效果。13课题研究的目的和意义我国近几年加工中心XY向进给机构虽然发展较快,但与国际先进水平还存在一定的差距,主要表现在可靠性差,外观质量差,产品开发周期长,应变能力差。针对传统加工中心XY向进给机构的不足之处及生产中存在的问题,有必要在传统机床的基础上研究出新型加工中心XY向进给机构。通过对传统铣床手动的进给系统、夹紧系统及传动系统的创新设计,加入新技术,从而提高产品质量和生产效率,实现自动化,降低劳动强度及工作量。加工中心XY向进给机构的发展现状和趋势是在规格上将向两头延伸,即开发小型和大型XY向进给机构;在性能上将研制以钢为材料的XY向进给机构,大幅度提高XY向进给机构的承载能力;在形式上继续研制多轴并联,甚至于五轴并联的XY向进给机构。综上所诉,加工中心XY向进给机构的开发和设计具有很高研究的意义本课题采用类似的机床结构设计成果的方法,进行加工中心XY向进给机构的设计,使其能够实现更好的工业生产自动化。本课题对加工中心XY向进给机构部件进行了设计,研究加工中心的结构,主要部件及典型零件的设计方法,其意义如下1、通过对数控机床的结构设计和研究掌握机构设计的一般步骤和方法;2、通过对课题的研究,了解国内外有关数控机床的技术现状和发展趋势;3、通过毕业设计培养自己的创新精神,提供分析问题和解决问题的能力。13第2章设计的内容及要求21设计题目加工中心XY向进给系统结构设计已知条件X/Y850MM/850MM;最大进给速度24000MM/MIN。22设计的内容221数控装置总体方案的确定1数控装置设计参数的确定;2方案的分析,比较,论证。222机械部分的设计1确定脉冲当量;2机械部件的总体尺寸及重量的初步估算;3传动元件及导向元件的设计,计算和选用;4确定伺服电机;5绘制机械结构装配图;6系统等效惯量计算;7系统精度分析。223编写设计说明书1说明书是设计的总结性技术文件,应叙述整个设计的内容,包括提方案的确定,系统框图的分析,机械传动设计计算,选用元器件参数的说明;2论文正文不少于10000字。下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)14第3章XY向进给机构总体方案的确定31机械传动部件的选择311导轨副的选用要设计XY向进给机构,需要承受的载荷不大,而且脉冲当量小,定位精度高,因此选用直线滚动导轨副,它具有摩擦系数小,不易爬行,传动效率高,结构紧,安装预紧方便等优点。312丝杠螺母副的选用伺服电动机的旋转运动需要通过丝杠螺母副转换成直线运动,需要满足0001MM冲当量和MM的定位精度,滑动丝杠副为能为力,只有选用滚珠丝杆副才能达到01要求,滚珠丝杆副的传动精度高、动态响应快、运转平稳、寿命长、效率高、预紧后可消除反向间隙。313减速装置的选用选择了步进电动机和滚珠丝杆副以后,考虑到传动精度和缓和减速机工作时轴上的扭转冲击及减轻轴的扭转振动,所以采用联轴器。314伺服电动机的选用任务书没规定的脉冲当量,定位精度也未达到微米级,空载最快移动速度也有24000MM/MIN,故本设计不必采用高档次的伺服电动机,因此可以选用混合式步进电动机。以降低成本,提高性价比。315检测装置的选用选用步进电动机作为伺服电动机后,可选开环控制,也可选闭环控制。任务书所给的精度对于步进电动机来说还是偏高,为了确保电动机在运动过程中不受切削负载和电网的影响而失步,决定采用闭环控制,拟在电动机的尾部转轴上安装增量式旋转编码器,用以检测电动机的转角与转速。增量式旋转编码器的分辨力应与步进电动机的步距角相匹配。考虑到X、Y两个方向的加工范围相同,承受的工作载荷相差不大,为了减少设计工作量,X、Y两个坐标的导轨副、丝杠螺母副、减速装置、伺服电动机以及检测装15置拟采用相同的型号与规格。32绘制总体方案图总体方案图如图所示。其中伺服电动机做执行元件用来驱动滚珠丝杠,滚珠丝杠螺母带动滑块和工作平台在导轨上运动,完成XY向进给机构在X、Y方向的直线移动。导轨副、滚珠丝杠螺母副和伺服电动机等均以标准化,由专门厂家生产,设计时只需根据工作载荷选取即可。第4章XY向进给系统的设计计算41滚珠丝杠螺母副的选用设计铣床XY向进给机构的进给运动,由进电机的转动,然后带动车床丝杠传动。在数控车床上的丝杠传动,可以用普通的丝杠传动,也还有应用滚珠丝杠来转动。原因是普通丝杠传动摩,但总是不太稳定。所以,在加工中心上要擦系数大,效率低,传动中有间隙。虽然传动中的间隙可以用一些办法来补偿,修正采用滚珠丝杠传动。滚珠丝杠传动有一系列的优点,但制造工艺较为复杂,成本高,在某些应用上受到一定的限制,但随着数控车床的发展,它的使用将会更加广泛。滚珠丝杠传动都使用防护罩,以防止空气中的尘土和其它杂物等进入。滚珠丝杠和滚珠螺母组成滚珠丝杠螺母副,它是把步进电机的转动角位移,变换成数控车床XY向进给机构的的直线位移。滚珠丝杠螺母副,也简称为滚珠丝杠副,是一种新的传动机构,它是在丝杠和螺下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)16母的螺旋槽之间装有滚珠,以此作为中间元件的一种传动机构。411滚珠丝杠副的传动原理丝杠和螺母上都有圆弧形的螺旋槽,这两个圆弧形的螺旋槽对合起来就形成螺旋线的滚道,在滚道内装有许多滚珠当丝杠旋转时,滚珠相对于螺母上的滚道滚动,因此丝杠与螺母之间滚道的摩擦为滚动摩擦为防止滚珠从螺母中吊出来,在螺母的螺旋槽两端应用挡住器挡住,并设有回路滚道是他的两端连接起来使滚珠从滚道的一端滚出后,沿着这个回路滚道从新返回到滚道的另一端,可以循环进行不断地滚动。412滚珠丝杠副的传动特点滚珠丝杠副的优点是传动效率高,因为它是滚动摩擦,传动效率可达092096,比普通的丝杠传动提高34倍由此带来了一系列的优点,如功率损耗小,传动平稳,磨损小,无爬行现象等等除此而外还有两个特点,一是一般的丝杠传动总是有间隙,而滚珠丝杠可以消除间隙,所以当丝杠转动反向时,可以没有空程,提高了反向的定位精度,也增强了传动刚度二是一般的丝杠传动只能使旋转运动转变为直线运动,而滚珠丝杠副由于传动的摩擦系数小,所以既能把旋转运动转变为直线运动,也可以从直线运动转变为螺旋运动,具有传动的可逆性,因此可以作为主动件,也可以作为从动件它也有缺点,主要是元件的精度要求高,光洁度要求也高,所以制造工艺很复杂,成本也高对于丝杠和螺母上的螺旋槽,一般要求磨削成型,因而制造困难,也限制了使用又由于传动的可逆性,所以不能自锁,当应用在垂直传动装置时,由于自重和惯性的关系,在下降过程中不能立刻停止,因此还需要备有制动装置413滚珠丝杠副的结构与调整滚珠丝杠副的结构尽管在形式上有很多类型,但其主要区别是在螺纹滚到的型面形状,滚珠循环的方式,轴向间隙的调整和加预紧力的方法等三个方面。(1)螺纹滚道型面的形状螺纹滚道型面的形状有很多种,目前国内正式投产的,仅有单圆弧型面和双圆弧型面两种,如图所示。滚珠与滚道型面接触点法线与丝杠轴线的垂线之间的夹角,称为接触角()。17(A)单圆弧B双圆弧图41滚珠丝杠副螺纹滚道型面的截形(2)单圆弧型面一般滚道的圆弧半径要比滚柱的半径稍大一些。对于单圆弧型面的螺纹滚道,接触角是随着轴向负载大小而变化的,当轴向负载为零时,接触角也为零;当负载逐渐增大,接触角也逐渐增大。实验证明当接触角增大时,传动效率,轴向刚度,承载能力都随之增大。(3)双圆弧型面双圆弧型面螺纹滚道的接触角是不变的。在偏心距(E)决定后,滚珠与滚道的圆弧角接处,会有很小的空隙。这些空隙虽然能容纳一些脏物,但不至于堵塞,反而对滚柱的滚动有利。从传动效率,轴向刚度,承载能力等要求出发,接触角大一些好,但接触角过大制造就会困难。一般接触角为,滚道的圆弧半径也同样比滚柱的半径45稍大一些。滚珠的循环方式目前国内常用的滚珠循环方式由外循环和内循环两种。(1)外循环方式如图所示为外循环方式,滚柱在循环过程中与丝杠脱离接触,通过外面的循环回路称为外循环(W系列)。这种外循环是直接在螺母的外圆上铣出螺旋槽,用挡珠器从螺母内部切断螺纹滚道,挡珠滚珠的去路,迫使滚珠导入通向外圆螺旋槽中,构成了外面的旋环回路。外循环的结构和制造较为简单容易,因此应用较广,他可以制成单列或式双列两种的结构形式。(2)内循环方式滚柱在循环过程中与丝杠始终保持接触的称为内循环(N系列),如图所示。这种下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)18内循环是在螺母外侧孔中装了一个接通相邻滚道的反向器,借助这个反向器迫使滚珠翻过丝杠的牙顶,而进入相邻的滚道。内循环滚珠丝杠副回路短,工作滚珠数目少,结构尺寸紧凑,流畅性好,摩擦磨损小,传动效率高,轴向刚度和承载能力都较高,具有一系列优点,但制造困难,结构复杂,所以不及外循环方式应用的广泛。图42外循环的滚珠丝杠图43内循环的滚珠丝杠414轴向间隙的调整和加预紧力的方法对于滚珠丝杠副,除了单一方向的进给传动精度有一定的要求外,对它的轴向间隙也有严格的要求,以保证反向传动的精度。要把轴向间隙完全消除,也是相当困难的。通常采用双螺母,并加预紧力的方法来消除其轴向间隙。双螺母经加预紧力调整后,能基本上消除轴向间隙。单螺母的滚珠丝杠副是不能调整轴向间隙和预紧力的,其轴向间隙只能依靠滚珠丝杠副本的精度和安装时丝杠和螺母的连接精度来保证。双螺母加预紧力消除轴向间隙必须注意两点,一是通过预紧后产生的力,可促使预拉变形,以减少弹性变形所引起的位移。但预紧力不能太大,否则会使驱动力矩增大,传动效率反而降低,使用寿命也随之缩短。二是轴向间隙的消除,不能忽视丝杠的安装部分和驱动部分的轴向间隙,应同时调整是它减少到最小。目前常用的双螺母预紧力调整方法有下面三种。(1)垫片调隙式如图所示为垫片调隙式,一般用螺钉来连接滚珠丝杠上的两个螺母的凸缘处,在中间加垫片。垫片的厚度是螺母间产生轴向位移,以达到消除间隙和产生预紧力的目的。这种结构特点是结构简单,可靠,装拆方便。但缺点是调整很费时,在工作状态下不能随意调整,因为要更换不同厚度的垫片才能消除间隙,所以是用于一般精度的机构中使用。(2)螺纹调隙式如图所示为螺纹调隙式。它是一个螺母的外端有凸缘,而另一个螺母的外端没有19凸缘,车有螺纹,它伸出在套筒外,并用两个圆螺母调整好间隙后,再用一圆螺母锁紧螺母锁紧就可以了。这种结构的特点是结构紧凑,调整方便,所以应用广泛,但调整的位移量不太精确。图44垫片调隙式图45螺纹调隙式齿差调隙式如图所示为齿差调隙式。它是在两个螺母的凸缘上各有圆齿轮2,两者的齿数值相差一个齿,装入内齿圆3中,内齿圆3是用螺钉1和定位销4固定在套筒5上的。调整是先取下内齿圆3,转动圆柱齿轮2,在两个滚柱螺母相对于滚筒5转动时,可以使两个螺母相互产生角位移,这样滚柱螺母对于滚珠丝杠的螺旋滚道也相对移动是两个螺母中的滚柱分别贴近在螺旋滚到的两个相反的侧面上。消除间隙并产生预紧力后,把内齿圆3套上用定位销4固定。这种结构的特点是调整精确可靠,定位精度高,但结构复杂,仅在高精度的数控机床有所应用。1螺钉;2圆柱齿轮;3内齿圆;4定位销;5套筒。图46齿差调隙式下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)2042滚珠丝杠螺母副的计算和选型滚珠丝杠副的作用是将旋转运动转变为直线运动,其螺旋传动是在丝杠和螺母滚道之间放人适量的滚珠,使螺纹间产生滚动摩擦。丝杠转动时,带动滚珠沿螺纹滚道滚动。螺母上设有返向器,与螺纹滚道构成滚珠的循环通道。为了在滚珠与滚道之间形成无间隙甚至有过盈配合,可设置预紧装置。为延长工作寿命,可设置润滑件和密封件。421精度的选择滚珠丝杠副的精度直接影响数控机床的定位精度,在滚珠丝杠精度参数中,其导程误差对机床定位精度最明显。一般在初步设计时设定丝杠的任意300行程变动量M应小于目标设定定位精度值的1/31/2,在最后精度验算中确定。对于车床,选用30V滚珠丝杠的精度等级X轴为13级(1级精度最高),Z轴为25级,考虑到本设计的定位精度要求和改造的经济性,选择X轴精度等级为3级,Z轴为4级。422丝杠导程的确定选择导程跟所需要的运动速度、系统等有关,通常在4、5、6、8、10、12、20中选择,规格较大,导程一般也可选择较大(主要考虑承载牙厚)。在速度满足的情况下,一般选择较小导程(利于提高控制精度),本设计中初选纵向丝杠导程为8,M横向丝杠导程为8。M423最大工作载荷的计算最大工作载荷是指滚珠丝杠螺母副在驱动工作台时所承受的最大轴向力,也叫MF进给牵引力,其实验计算公式如表41所示。表41实验计算公式及参考系数MF导轨类型实验公式K矩形导轨GKYZX11015燕尾导轨2M1402综合或三角导轨FZX115015018表中为考虑颠覆力矩影响时的实验系数;为滑动导轨摩擦系数;为移动KG21部件总重量。G1000N查表31选择综合导轨,取115,取018,为1000;KGN算得1151197018(34201000)GFZXM217155424最大动载荷的计算载荷随时间急剧变化且使构件的速度有显著变化(系统产生惯性力),此类载荷为动载荷。比如起重机以等速度吊起重物,重物对吊索的作用为静载,起重机以加速度吊起重物,重物对吊索的作用为动载。对于滚珠丝杠螺母副的最大动载荷计算公式如下QFMHWQFL3式中滚珠丝杠副的寿命系数,单位为R,(T为使用寿命,普通L610610/NL机床T取500010000H,数控机床T取15000H;N为丝杠每分钟转速);载荷系数,一般取1215,本设计取12;WF硬度系数(HRC58时取10;等于55时取111;等于525时取135;H等于50时取156;等于45时取240);滚珠丝杠副的最大工作载荷,单位为N。MF本设计中XY向承受最大条件下最快的进给速度,初选丝杠基本导MIN/240MAXVJ程,则丝杠转速。取滚珠丝杠使用寿命PH8I/3/AXRPNHJ,带入得90;取,代入T150610/TLL1WFHF,求得17390N。MHWQFF3Q425滚珠丝杠螺母副的选型初选滚珠丝杆副时应使其额定动载荷,当滚珠丝杠副在静态或低速状态下QAFC长时间承受工作载荷时,还应使额定静载荷。IN/10RMOAF32根据计算出的最大动载荷,选择江苏启东润泽机床附件有限公司生产的FL50083型QF内循环式滚珠丝杠副,采用双螺母螺纹式预紧,精度等级为4级,其参数如表32所下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)22示。表32FL50083型滚珠丝杠相关参数公称直径/M导程/钢球直径/M丝杠外径/丝杠底径/M额定载荷/KN接触刚度/1M0DHPWD1D2OAC5084763486452466311897426滚珠丝杠副的支承方式滚珠丝杠副的支承主要用来约束丝杠的轴向窜动,为了提高轴向刚度,丝杠支承常用推力轴承为主的轴承组合。考虑到纵向丝杠长度较大,本设计纵向丝杠采用双推简支支承方式,该方式临界转速、压杆稳定性高,有热膨胀的余地。343传动效率的计算滚珠丝杠的传动效率一般在0809之间,其计算公式如下TAN式中螺距升角,根据,可得291;0H143PD摩擦角,一般取10。算得96670192TAN428刚度的验算滚珠丝杠副工作时受轴向力和转矩的作用,引起导程的变化,从而影响定位精度和运动的平稳性。轴向变形主要包括丝杠的拉伸或压缩变形、丝杠与螺母间滚道的123接触变形、支承滚珠丝杆的轴承的轴向接触变形。23因转矩和丝杠螺母滚道接触对丝杠产生的导程变化很小,所以、可以忽略不23计,所以丝杠的拉伸或压缩变形量为(“”号代表拉伸,“”代表压缩)1ESLFUM式中丝杠的最大工作载荷,单位为;MFN丝杠纵向最大有效行程,单位为;UL丝杠材料的弹性模量,钢;EMPAE5102丝杠的横截面面积,单位按丝杠螺纹的底径确定。SM2D根据前面的设计,为323436,取1665,为4524,算得MFNUL2M001597159712545132067查表33可知,,所以刚度足够。1表33有效行程内的目标行程公差和行程变动量ULPEUPV精度等级有效行程MLU/12345大于至PEUVPEUPEUVPEUPEUV3156688121216162323400500871091513201927261600200018132518352548366551429稳定性校核由于滚珠丝杠本身比较细长又受轴向力的作用,若轴向负载过大,则会产生失稳现象,不失稳时的临界载荷FK应该满足KF2AEIFKMF下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)24式中丝杠支承系数,双推简支方式时,取2,其他方式如表34所示;KF滚珠丝杠稳定安全系数,一般取254,垂直安装时取最小值,本设计取K4;滚珠丝杠两端支承间的距离,单位为,本设计中该值为1500;AMM(其中工件加工范围为850,取1500,留650的两端余量)按丝杠底径确定的截面惯性矩(,单位为),本设I2D642DI4中将代入算出20551336。M452I由以上数据可以算出KF15042331104N临界载荷远大于工作载荷(323436N),故丝杠不会失稳。KFM表34丝杠支承系数KF支承方式双推双推双推简支单推单推双推自由取值KF4210254210临界转速的验证滚珠丝杠副高速运转时,需验算其是否会发生共振的最高转速,要求丝杠的最CRN高转速72MAX10CNKCRADFKN式中丝杠支承系数,双推简支方式时,取值如表35所示;NKF临界转速计算长度,单位为,本设计中该值为2300;CAM丝杠内径,单位;2D安全系数,可取08CKCK表35丝杠支承系数NKF支承方式双推双推双推简支单推单推双推自由取值NKF27418912143经过计算,得出1293,由已知,CRNMIN/MIN/240MAXV25可以算出,该值小于丝杠临界转速,所以满足要求。MPH8MIN/30AXRN43齿轮传动的计算有关齿轮计算传动比I07561236PLI故取;132Z240Z2M0B098I6DMZ281AAH24D1268072M44步进电动机的选择(1)工作台质量折算到电机轴上的转动惯量丝杠的转动惯量41780SJDL式中滚珠丝杠的公称直径;D丝杠长度。1L则齿轮的转动惯量4217806217NGCMZJ239电机的转动惯量很小可忽略。因此,总转动惯量下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)2621221956375643NGCMSZJJJI(2)所需转动力矩计算快速空载启动时所需力矩MAX0FM最大切削负载时所需力矩0ATFT快速进给时所需力矩0F式中空载启动时折算到电机轴上的加速度力矩;MAXM折算到电机轴上的摩擦力矩;F由于丝杠预紧所引起,折算到电机轴上的附加摩擦力矩;0切削时折算到电机轴上的加速度力矩;AT折算到电机轴上的切削负载力矩。TM410NGM96AJNT当时MAXNMAX4012583R/MIN6HVINP4MAX2643897NG97KFGC905M当时TNAT00115032147R/MIN46ITVFINFDL2742643170157KGFCM9ATMN0FFLFWIHI当时,时08H160951452KGFCM1452NGC2348FM00PLI当时预加载荷,则0913BXF2200954706190576KGFCM576NGC68XFLMI0912232XTI所以,快速空载启动所需力矩MAX09174576380NGCFM切削时所需力矩0154262KFM265ATFM快速进给时所需力矩07098KGFC098NGCF由上分析计算可知,所需最大力矩发生在快速启动时MAXM73(3)纵向进给系统步进电机的确定09816NC5LQ为了满足最小步距要求,电动机选用三相六拍工作方式,查表知/0QJMM所以,步进电机最大静转距为J下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)281876246NCM0QJMM步进电机最高工作频率AXMAZ0H61PVF综合考虑,查表选用110BF003型直流步进电动机,能满足要求712。45导轨的特点滑动导轨的优点是结构简单、制造方便和抗振性良好;缺点是磨损快。为了提高耐磨性,国内外主要采用镶钢滑动导轨和塑料滑动导轨。滑动导轨常用材料有铸铁、钢、有色金属和塑料等。1铸铁铸铁有良好的耐磨性、抗振性和工艺性。常用铸铁的种类有(1)灰铸铁一般选择HT200,用于手工刮研、中等精度和运动速度较低的导轨,硬度在HB180以上;(2)孕育铸铁把硅铝孕育剂加入铁水而得,耐磨性高于灰铸铁;(3)合金铸铁包括含磷量高于03的高磷铸铁,耐磨性高于孕育铸铁一倍以上;磷铜钛铸铁和钒钛铸铁,耐磨性高于孕育铸铁二倍以上;各种稀土合金铸铁,有很高的耐磨性和机械性能;铸铁导轨的热处理方法,通常有接触电阻淬火和中高频感应淬火。接触电阻淬火,淬硬层为01502MM。硬度可达HRC55。中高频感应淬火,淬硬层为23MM,硬度可达HRC4855,耐磨性可提高二倍,但在导轨全长上依次淬火易产生变形,全长上同时淬火需要相应的设备。2钢镶钢导轨的耐磨性较铸铁可提高五倍以上。常用的钢有9MN2V、CRWMN、GCR15、T8A、45、40CR等采用表面淬火或整体淬硬处理,硬度为5258HRC;20CR、20CRMNTI、15等渗碳淬火,渗碳淬硬至5662HRC;38CRMOALA等采用氮化处理。3有色金属常用的有色金属有黄铜HPB59L,锡青铜ZCUSN6PB3ZN6,铝青铜ZQAL92和锌合金ZZNAL105,超硬铝LC4、铸铝ZL106等,其中以铝青铜较好。4塑料镶装塑料导轨具有耐磨性好但略低于铝青铜,抗振性能好,工作温度适应范围广200260,抗撕伤能力强,动、静摩擦系数低、差别小,可降低低速29运动的临界速度,加工性和化学稳定件好,工艺简单,成本低等优点。目前在各类机床的动导轨及图形发生器工作台的导轨上都有应用。塑料导轨多与不淬火的铸铁导轨搭配。导轨的使用寿命取决于导轨的结构、材料、制造质量、热处理方法、以及使用与维护。提高导轨的耐磨性,使其在较长时期内保持一定的导向精度,就能延长设备的使用寿命。常用的提高导轨耐磨性的方法有采用镶装导轨、提高导轨的精度与改善表面粗糙度、采用卸荷装置减小导轨单位面积上的压力即比压等。46导轨的设计一作用力合作用点位置,作用力方向和作用点的位置唏嘘合理安置。一边导轨倾斜的力矩尽量小。否则会使导轨中的摩擦力增大,磨加剧,从而降低导轨的灵活性和导向精度。严重时甚至还可能卡死,不能正常工作。作用在运动件上的推力有三种情况1推力通过运动件在轴线2推力作用点在运动件的轴线上。但推力的方向与轴线成一夹角3推力平行于运动件的轴线上对于第一种情况,导轨镇南关的摩擦力只受到载荷及运动件本身重量的影响,推力不会产生附加摩擦力。犹豫结构上的限制,实际的结构中往往出项第二第三中情况。为了保证导轨的灵活性,要对导轨进行验算,在已知的条件先,确定各部分的集合尺寸。推力F与运动件轴线组成夹角A,如图所示下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)30推力F的作用将使运动件产生倾斜,从而使运动件与承导体的俩点处压紧,设正压力分别为,相应摩擦力,作用间的距离为L,轴向阻1N21N,F2,F力为O0AXYM,12,121COS0SINFFBDLHLNFF根据静力平衡条件,运动件的直径较小时,上式中含有D的各项可以略去。可解得,COSIN12/OFFFHL欲推动运动件,则必须使,COSIN12/OFH若要保证不卡死的条件是,CSI/0FL由此,可得到当推力F与运动件有一夹角A时,运动件正常工作的条件是,2TAN1LFH为当量摩擦系数,F在燕尾形和三角形导轨中,/COSF滑动摩擦系数F31燕尾轮廓角与三角底角二选与运动件轴线与轴线相距H,图中为轴向阻力和为反作用力,为当量摩OF1N2擦系数,根据静力平衡条件0AXYM,122,1210020OFNFDHLFNF解得,/OFFHL推动运动件则必须,12/OF保证运动件不卡死条件,/0FHL即,1为了保证运动灵活,可取值,205FL当取F025时,则有对圆柱形导轨1H对矩形导轨2L对燕尾形或三角形导轨1H在本设计的导轨中H200MML360因此20563HL符合相关要求47滚珠丝杠副的安全使用471润滑为使滚珠丝杠副充分发挥机能,在其工作状态下,必须润滑,润滑的方式主要有下载后包含有CAD图纸和说明书,咨询Q197216396或11970985毕业设计(论文)32以下两种1润滑脂润滑脂的给脂量一般是螺母内部空间容积的13,滚珠丝杠副出厂时在螺母内部已经加注GB7324942锂基润滑脂。2润滑油运动粘度28574CST400T的润滑油,给油量随使用条件等的不同而有所变化。472防尘滚珠丝杠与滚动轴承一样,如果污物及异物进入就很快使它磨损,成为破损的原因。因此,考虑有污物异物进入时,必须采用防尘装置,将丝杠轴完全保护起来。另外,如没有异物,但有浮沉时可以在滚珠螺母两端增加防尘圈。473使用滚珠丝杠副在使用时应注意以下事项1滚珠螺母应在有效行程内运动,必要时在行程两端配置限位,以免螺母约程脱离丝杠轴而使滚珠脱落。2滚珠丝杠副由于传动效率高,不能自锁,在用于垂直方向传动使,如部件重量未加平衡,必须防止传动停止或电机失电后,因部件自重而产生的逆传动。3滚珠丝杠副正常工作环境温度为60C。474安装滚珠丝杠副在安装时应注意以下事项1滚珠丝杠副仅用于承受轴向载荷。径向载荷、弯矩会使滚珠丝杠副产生附加表面接触应力等负荷,从而造成丝杠的永久性破坏。因此,滚珠丝杠副安装到机床时,应注意1)丝杠的轴线必须和其配套导轨的轴线平行,机床的两端轴承座与螺母座必须三点成一线;2)安装螺母时,

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号