摘 要

注塑成型是塑件生产最常用的方法之一。本设计通过注塑模具产品,利用实体模型测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整,从而得到对实际生产来说最合理的浇注位置。在确定模具型腔数目后,分析产品的气穴、熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压力、充填结束时的压力、注射位置处压力等,可确定注塑模具的合理性。最后本运用UG4.0及其EMX4.1模块来完成模具整体设计工作。

关键词:模具设计;UG4.0

目 录

引 言 1

第一章 设计任务与流程 2

1.1毕业设计任务 2

1.注塑模具设计的流程 2

第二章 塑件成品、注塑模具设计与构型 4

2.1 概述 4

2.2 模具设计环境和应用软件 4

2.2.1 UG4.0 4

2.2.2 AutoCAD 5

2.3零件的三维图和二维工程图建模 5

2.3.1零件的立体图建模 5

2.3.2零件的二维工程图绘制 6

2.4塑件的基本数据 6

2.4.1塑件塑料品种的确定 6

2.4.2塑件材质 7

2.4.3塑件结构分析 9

2.4.4塑件体积与质量 9

2.4.5塑件图及其尺寸公差 10

2.4.6分型面及排气形式的确定 10

2.4.7型腔数的确定与型腔的分布 11

第三章 分析设计与计算 11

3.1浇注系统的设计 11

3.1.1主流道设计 11

3.1.2 冷料穴设计 12

3.2 成型方案 13

3.2.1 成型部分的设计 13

3.2.2 成型零部件结构设计 15

3.2.3 成型零部件工作尺寸计算 16

3.2.4 型腔壁厚和底板厚度的计算 17

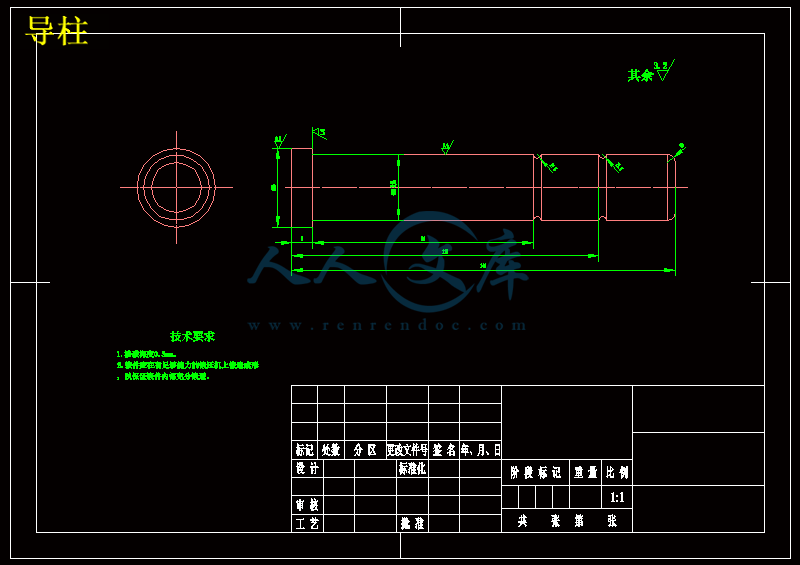

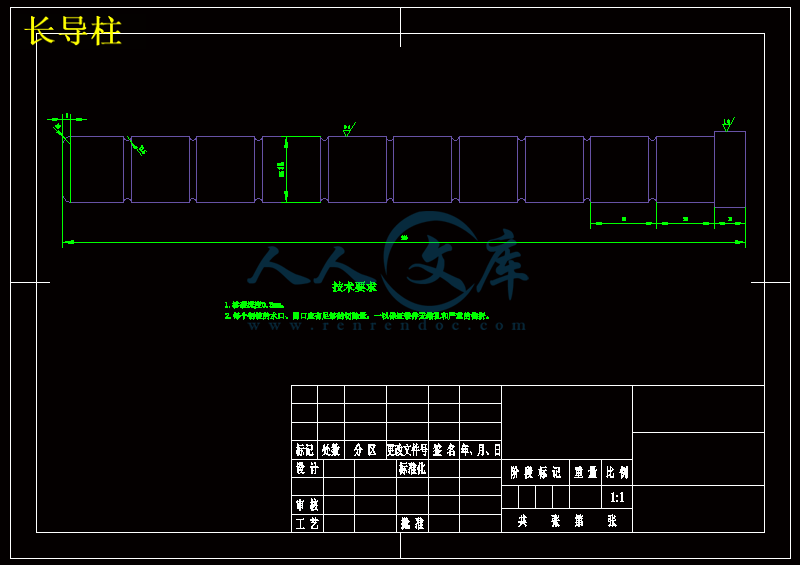

3.3 导向机构设计 19

3.3.1 合模导向机构 19

3.4 脱模机构设计 21

3.4.1 脱模力计算 21

3.4.2 推杆脱模机构设计 21

3.5 冷却系统的计算 23

3.6 模架形式及规格 24

3.7 设备的选择与校核 25

3.7.1 注塑机的选择 25

3.7.2 校核 25

3.7.3 其他 28

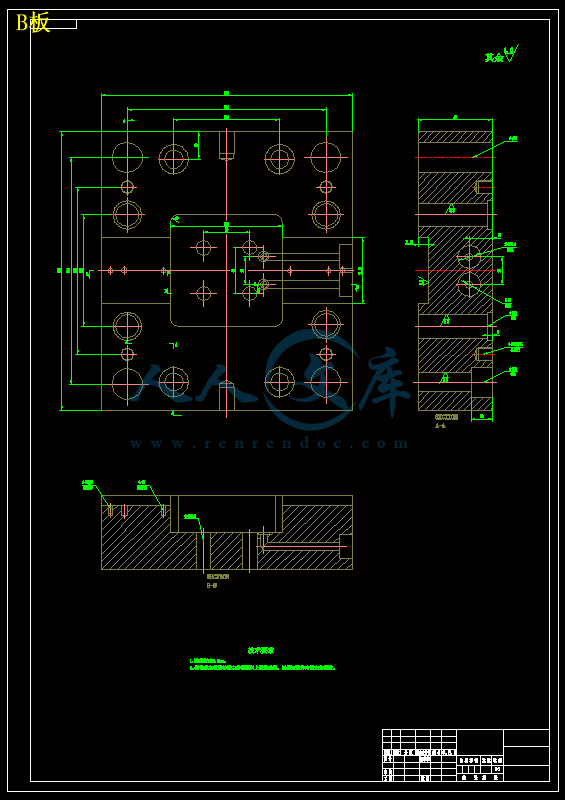

3.8 模具装配图与零件图的绘制 28

结 论 29

参 考 文 献 30

谢 辞 31

附 图 32

UG4.0建模 36

基于UG的小型圆柱齿轮注塑模设计

引言

模具产品是工业产品制造的基础,模具技术已成为衡量一个国家产品制造水平的重要标志之一。随着科学技术的不断发展和社会的高速发展,产品更新换代越来越快,注塑模具设计也随着科技发展明显缩短生产周期,用一系列软件对注塑模具进行分析设计,大大缩短了生产周期。

本设计在注塑模具成型工艺飞速发展的时代条件下,用UG4.0软件进行建模,用CAD软件进行工程图的绘制,多种软件交替进行,为注塑模具设计带来了极大方便,同时使设计更为合理精确,更是大大缩短了注塑模具的设计周期,同时节约了成本。

本说明书为机械塑料注射模具设计说明书,是根据塑料模具手册上的设计过程及相关工艺编写的。本说明书的内容包括:目录、设计指导书、设计说明书、参考文献等。 编写本说明书时,力求符合设计步骤,详细说明了塑料注射模具设计方法,以及各种参数的具体计算方法,如塑件的成型工艺、塑料脱模机构的设计。

大学三年的专科学习即将结束,设计是其中最后一个环节,是对以前所学的知识及所掌握的技能的综合运用和检验。随着我国经济的迅速发展,采用模具的生产技术得到愈来愈广泛的应用。在完成大学四年的课程学习和课程、生产实习,我熟练地掌握了机械制图、机械设计、机械原理等专业基础课和专业课方面的知识,对机械制造、加工的工艺有了一个系统、全面的理解,达到了学习的目的。

本说明书在编写过程中,得到老师和同学的大力支持和热情帮助,在此谨表谢意。虽然在设计中得到了指导老师的用心指导,但由于本人水平有限,而且缺乏经验,设计中不妥之处在所难免,肯请各位老师指正。

1 设计任务与流程

1.1设计任务

设计题目:圆柱齿轮注塑模具设计,塑件实物为圆柱齿轮,该零件要求具有一定的强度和刚度,其中塑件上的圆形孔与其他零件有配合要求,内壁有粗糙度要求,同时塑件下表面及上表面也应平整光滑。

设计要求:

1)绘制该塑件的工程图,确定塑件所用塑料品种;

2)为满足大批量自动化生产的需要,为该塑件设计注塑模具。

1.2圆柱齿轮的注塑模具设计的流程

基本内容:

塑件设计、工艺性分析、确定收缩率和分型面、浇道系统设计、冷却系统、模具结构件设计、注射设备选择、绘制模具设计图纸。

1)塑件设计,利用软件UG4.0进行塑件的立体建模,再在软件AutoCAD中完成塑件尺寸及公差等技术要求的标注,并输出工程图。

2)注塑设备选择,确定塑件的型腔数,并计算塑件的投影面积,通过注射量的校核、注射力的校核、锁模力的校核、安装部分的尺寸校核、开模行程的校核、顶出装置的校核,结合注塑设备的资料确定注塑设备的型号。

3)确定收缩率和分型面,首先由塑件性能的要求等,确定塑件的塑料,通过查资料确定塑件的收缩率。根据线圈骨架的工艺及结构特点,确定具体的分型面,大致应为球面轴套的孔中心线所在平面。

4)模架,通过塑件的大小及型腔数、浇注系统、导向部件、推出机构、调温系统等的初步估算,确定使用模架的型号。

5)浇注系统设计,本塑件使用的是冷流道浇注系统,在浇注系统设计中,包括流道的设计、喷嘴的选择、主流道衬套的选择等,还必须研究一模四腔浇注系统的平衡性设计。

6)成型零件,确定型腔数和分型面。对模腔和模芯进行结构设计。计算成型部件的工作尺寸。

7)顶出机构的设计,根据开关座的结构特点,设计顶出机构。

8)冷却系统的设计。

9)零部件加工工艺制定,结合现代加工手段,利用数控CNC,电火花,线切割等方法,制定最符合经济效益的加工工艺。

10)完成整套模具的二维工程图的绘制。

2 塑件成品、注塑模具设计与构型

2.1 概述

注塑件的模具设计是注塑制品加工工序中必不可少的一个步骤。但不同的模具公司,不同的设计人员,采用不同的CAD软件进行模具辅助设计,都有自己的一套设计过程。本设计先用UG4.0进行实体建模,然后经过一系列的设计最后用CAD软件完成制图。

2.2 模具设计环境和应用软件

2.2.1 UG4.0

UG4.0是一个优秀的CAD/CAE/CAM软件,在模具的设计与制造领域,UG4.0较早地在广东深圳、东莞、广州以及华东一带得到广泛应用,由于它的应用,可以大大缩短模具设计与制造周期,提高模具质量,降低生产成本。

川公网安备: 51019002004831号

川公网安备: 51019002004831号