本课题就是将游戏机手柄作为设计模型,将注射模具的相关知识作为依据,阐述塑料注射模具的设计过程。本设计对游戏机手柄进行的注塑模设计,利用UG软件对塑件进行了实体造型,对塑件结构进行了工艺分析。明确了设计思路,确定了注射成型工艺过程并对各个具体部分进行了详细的计算和校核。本着简约而不简单的设计原则,采用斜滑块的瓣合模的结构成型。如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。最后用Moldflow仿真模拟注射过程。本课题通过对游戏机手柄的注射模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图

关键词:塑料模具,注射成型,模具设计,游戏机手柄

Introduction

This topic is to game controller as a design model, the injection mold-related knowledge as a basis to explain the process of plastic injection mold design. The design of the game controller for the injection mold design, plastic parts using UG software was solid modeling, the structure of the plastic parts of the process analysis. Clear design ideas, determine the injection molding process and the various specific parts of a detailed calculation and verification. In the simple but not simple design principles, the use of inclined slider valve structure of the mold shape. The structure of such a design die is used to ensure reliability, ensure coordination with other components. Finally, simulation Moldflow injection process. The topic of the game controller by injection mold design, to consolidate and deepen the knowledge, and achieved satisfactory results, to achieve the desired design intent

Keywords: Plastic mold, Injection molding,Mold design,game controller

目 录

1 绪? 论 1

1.1 模具在制造加工工业中的地位 1

1.2 模具的发展趋势 1

1.3 国内模具技术的现状及发展趋势 2

1.4 毕业设计的目的 3

2 游戏机手柄上壳塑料产品设计 4

2.1 市场调研 4

2.2 游戏机手柄产品设计概述 4

2.3 塑料制品设计的基本原则 5

2.3.1 壁厚设计的原则 5

2.3.2 圆角的设计 6

2.3.3 加强筋设计的原则 6

2.3.4 拔模角的设计原则 6

2.4 产品材料的选择 7

2.5 塑件模拟分析……………………………………………………………………… 7

2.5.1 浇口设计 7

2.5.2 分析选择最佳浇口位置 8

2.5.3 填充分析 8

2.5.4 熔接痕分析 9

2.5.5 气穴分析 10

2.5.6 填充时间分析 11

3 游戏机手柄上壳的模具设计 13

3.1 塑料的工艺性设计 13

3.1.1 塑料制品成型工艺分析 13

3.1.2 制品成型工艺参数 14

3.1.3 塑件的尺寸与公差 14

3.2 注射成型机的选择 15

3.2.1 注塑机基本参数 15

3.2.2 模具与注射机有关参数的校核 17

3.3 型腔布局与分型面设计 19

3.3.1 型腔数目的确定与布局 19

3.3.2 分型面的设计 20

3.4 浇注系统设计 21

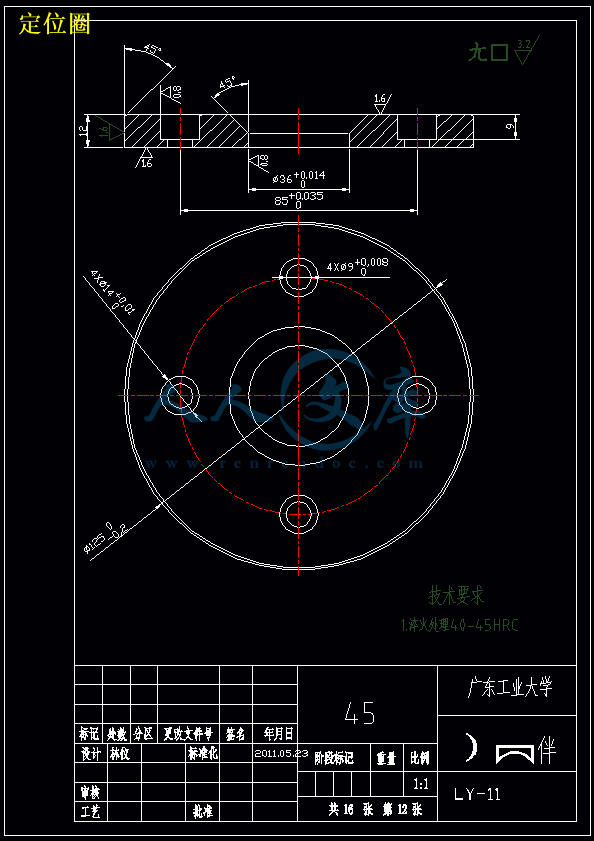

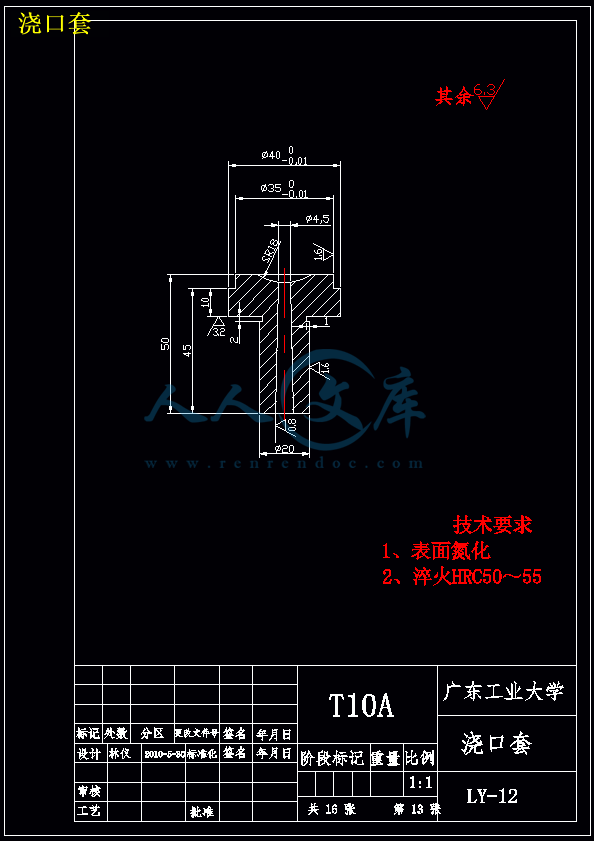

3.4.1 主流道设计 21

3.4.2 主流道衬套的固定 22

3.4.3 分流道的设计 22

3.4.4 浇口的设计 23

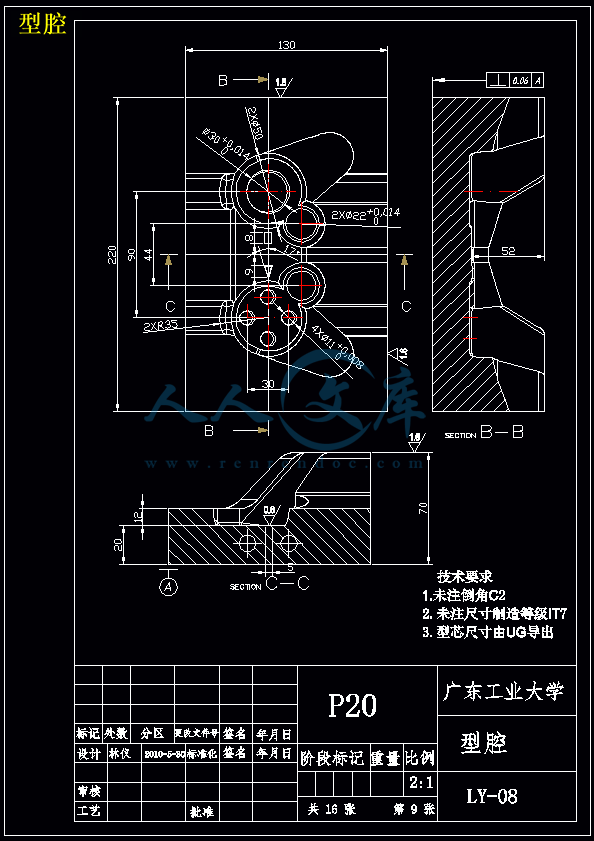

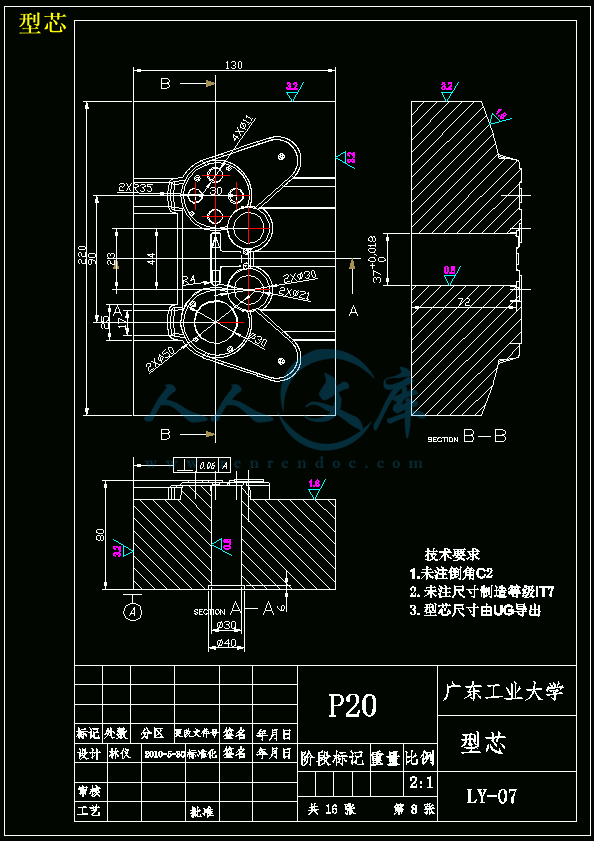

3.5 成型零件的设计 24

3.5.1 成型零件的结构设计 25

3.5.2 成型零件工作尺寸计算 26

3.6 冷却系统的设计 29

3.6.1 冷却系统的设计 29

3.6.2 冷却系统的设计 30

3.6.3 冷却系统的设计 30

3.7 模架的选择 31

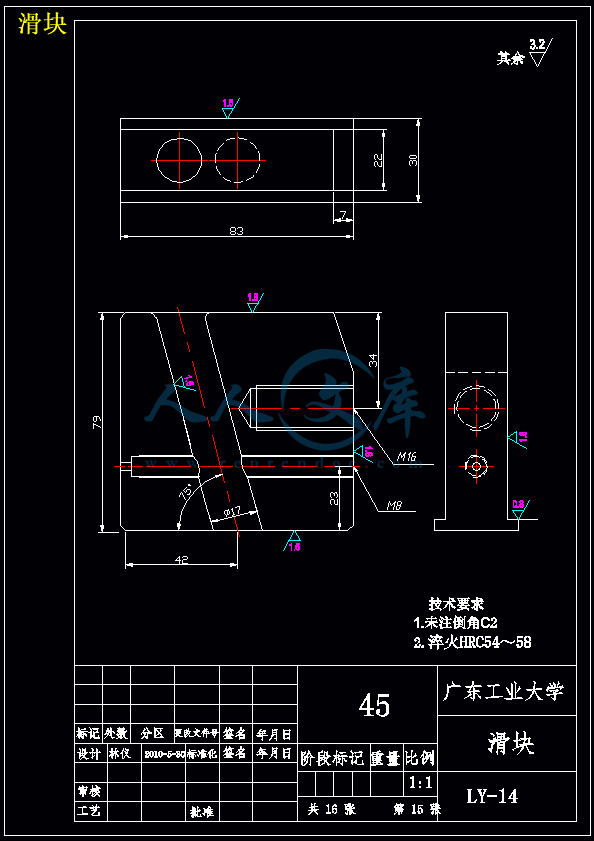

3.8 侧向分型与抽芯机构设计 32

3.8.1 抽芯距的计算 33

3.8.2 抽芯力的计算 33

3.9 合模导向机构的设计 33

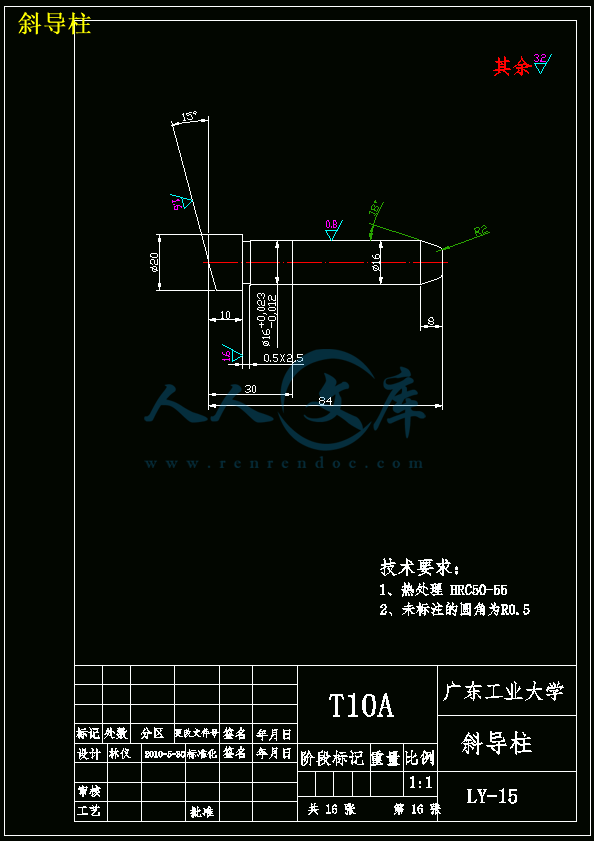

3.9.1 导柱的结构 34

3.9.2 导套的结构 34

3.10 脱模机构的设计 35

3.10.1 脱模机构设计的总体原则 35

3.10.2 推杆设计 35

3.11 排气结构设计 36

3.12 模具制造技术 37

3.12.1 加工要求 37

3.12.2 装配要求 38

3.12.3 综合要求 39

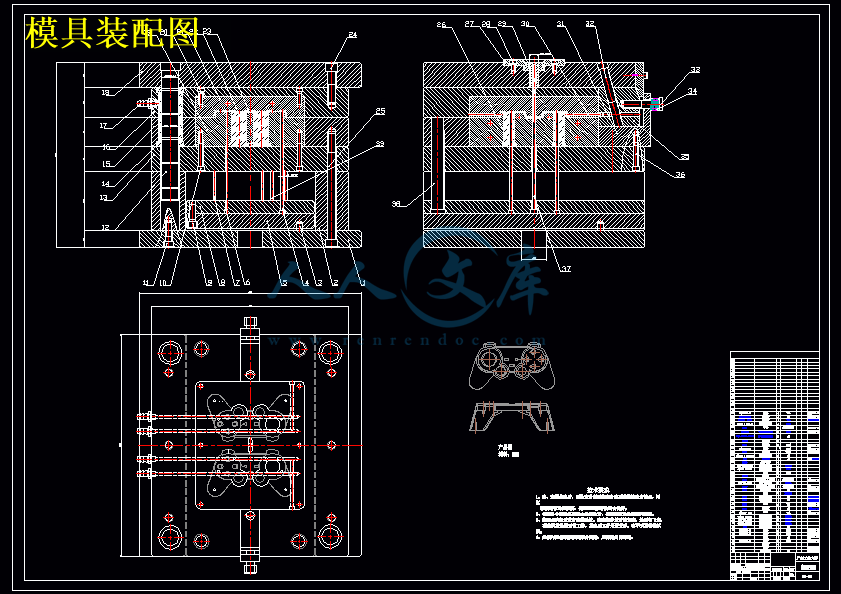

3.13 模具装配图 40

3.13.1 模具图 38

3.13.2 模具二维装配图 39

结论 42

参考文献 43

致谢 44

附录A 45

附录B 46

1 绪? 论

1.1 模具在制造加工工业中的地位

模具是利用其特定形状去成型具有一定的形状和尺寸制品的工具。在各种材料加工工业中广泛的使用着各种模具。例如金属铸造成型使用的砂型或压铸模具、金属压力加工使用的锻压模具、冷压模具等各种模具。对模具的全面要求是:能生产出在尺寸精度、外观、物理性能等各方面都满足使用要求的公有制制品。以模具使用的角度,要求高效率、自动化操作简便;从模具制造的角度,要求结构合理、制造容易、成本低廉。

模具是制造业的重要基础工艺装备,工业产品大批量生产和新产品开发都离不开模具,用模具生产制件所达到的(四高二低)高精度,高复杂程度,高一致性,高生产率和低耗能、低耗材,使模具工业在制造业中的地位越来越重要。模具品种繁多,共有10大类,包括冲压、塑料、橡胶、铸造、锻压等,用于制造业中几乎所有产品的生产,可见模具的服务范围已包括国民经济的许多方面,现在模具技术已成为衡量一个国家产品制造水平的重要标志之一,没有高水平的模具就没有高水平的产品已成为共识。

随着产品更新换代越来越快,新产品不断涌现。新技术日新月异,模具的使用范围已越来越广,对模具的要求也越来越高了。

1.2 模具的发展趋势

近年来,模具增长十分迅速,高效率、自动化、大型、微型、精密、高寿命的模具在整个模具产量中所占的比重越来越大。从模具设计和制造角度来看,模具的发展趋势可分为以下几个方面:

(1)加深理论研究

在模具设计中,对工艺原理的研究越来越深入,模具设计已经有经验设计阶段逐渐向理论技术设计各方面发展,使得产品的产量和质量都得到很大的提高。

(2)高效率、自动化

大量采用各种高效率、自动化的模具结构。高速自动化的成型机械配合以先进的模具,对提高产品质量,提高生产率,降低成本起了很大的作用。

(3)大型、超小型及高精度

由于产品应用的扩大,于是出现了各种大型、精密和高寿命的成型模具,为了满足

这些要求,研制了各种高强度、高硬度、高耐磨性能且易加工、热处理变形小、导热性优异的制模材料。

(4)革新模具制造工艺 中国模具视频网

在模具制造工艺上,为缩短模具的制造周期,减少钳工的工作量,在模具加工工艺上作了很大的改进,特别是异形型腔的加工,采用了各种先进的机床,这不仅大大提高了机械加工的比重,而且提高了加工精度。

(5)标准化

开展标准化工作,不仅大大提高了生产模具的效率,而且改善了质量,降低了成本。

1.3 国内模具技术的现状及发展趋势

20世纪80年代开始,发达工业国家的模具工业已从机床工业中分离出来,并发展成为独立的工业部门,其产值已超过机床工业的产值。改革开放以来,我国的模具工业发展也十分迅速。近年来,每年都以15%的增长速度快速发展。许多模具企业十分重视技术发展。加大了用于技术进步的投入力度,将技术进步作为企业发展的重要动力。此外,许多科研机构和大专院校也开展了模具技术的研究与开发。模具行业的快速发展是使我国成为世界超级制造大国的重要原因。今后,我国要发展成为世界制造强国,仍将依赖于模具工业的快速发展,成为模具制造强国。

中国塑料模工业从起步到现在,历经了半个多世纪,有了很大发展,模具水平有了较大提高。在大型模具方面已能生产48"(约122CM)大屏幕彩电塑壳注射模具,6.5KG大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具,精密塑料模方面,已能生产照相机塑料件模具,多形腔小模数齿轮模具及塑封模具。经过多年的努力,在模具CAD/CAE/CAM技术,模具的电加工和数控加工技术,快速成型与快速制模技术,新型模具材料等方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面作出了贡献。

尽管我国模具工业有了长足的进步,部分模具已达到国际先进水平,但无论是数量还是质量仍满足不了国内市场的需要,每年仍需进口10多亿美元的各类大型,精密,复杂模具。与发达国家的模具工业相比,在模具技术上仍有不小的差距。今后,我国模具行业应在以下几方面进行不断的技术创新,以缩小与国际先进水平的距离:

(1)注重开发大型,精密,复杂模具;随着我国轿车,家电等工业的快速发展,成型零件的大型化和精密化要求越来越高,模具也将日趋大型化和精密化。

(2)加强模具标准件的应用;使用模具标准件不但能缩短模具制造周期,降低模具制造成本而且能提高模具的制造质量。因此,模具标准件的应用必将日渐广泛。

(3)推广CAD/CAM/CAE技术;模具CAD/CAM/CAE技术是模具技术发展的一个重要里程碑。实践证明,模具CAD/CAM/CAE技术是模具设计制造的发展方向,可显著地提高模具设计制造水平。

(4)重视快速模具制造技术,缩短模具制造周期;随着先进制造技术的不断出现,模具的制造水平也在不断地提高,基于快速成形的快速制模技术,高速铣削加工技术,以及自动研磨抛光技术将在模具制造中获得更为广泛的应用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号