摘要

本论文主要是针对带螺纹的纸罐塑料扣盖的模具设计,通过对塑件进行工艺分析,最终设计出一副注射模。该论文从产品结构工艺性,具体模具结构出发,对模具的浇注系统、冷却系统、脱模机构、分型面的选择、导向机构做了详细的分析。根据题目设计的主要任务是纸罐塑料扣盖注射模具的设计,也就是设计一副注射模具来生产纸罐塑料扣盖塑件产品,以实现自动化提高产量。针对扣盖的实际情况,扣盖作为包装容器大批量生产,宜采用一模多腔,其优点在于大大降低了扣盖的生成成本。通过模具设计表明该模具能达到水扣盖的质量和加工工艺要求。

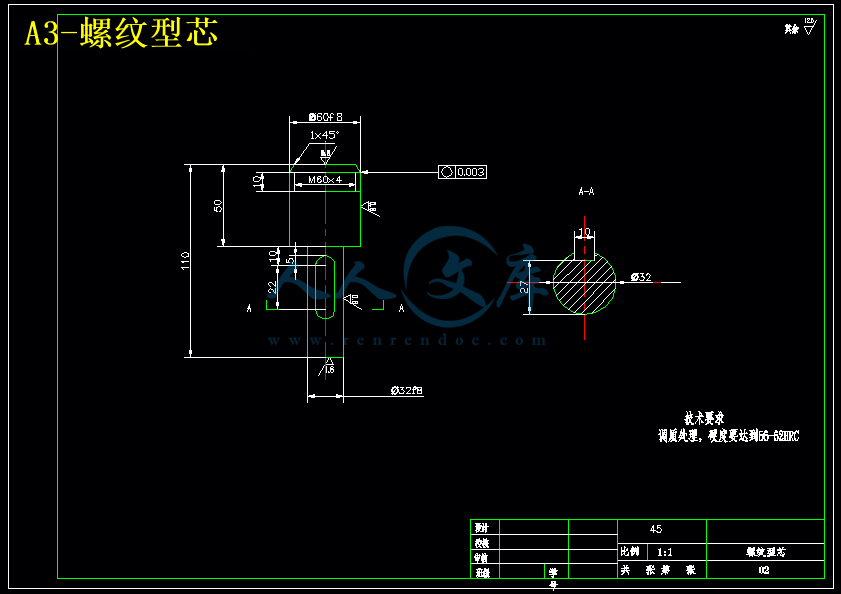

关键词 塑料注射模具;螺纹扣盖;螺纹型芯

Abstract

This paper mainly aimed at a injection mould design for the thread cup lid,through the analysis of the plastic product , the injection mould was designed. This paper from the technology capability of the product mix, the structure of the mould embarks, the pouring system, the cooling system,the ejection mechanism,the parting surface’s selection,the guding mechanism has made the detailed analysis.According to the subject, the primary mission of this subjection is the injection mould design for the drinking cup lid. That also means we must to design a injection mould to produce the drinking cup lid to realize the automation and increase the output.Aiming at the actual situation of the cup lid ( it used as packing vessel and mass production),the mould uses multi-cavities suitably . Its merit lies in reducing the production cost of the cup lid greatly . Through this paper we can know that this mould can achieve the quality and processing technology requirement of the drinking cup lid .

Keywords plastic injection mould thread cup lid thread core

目 录

1 绪论 1

1.1 塑料及塑料工业的发展状况 1

1.2 塑料模具的类型 2

1.3 塑料模具中新技术的应用 3

1.4 我国塑料模具工业和今后的发展方向 4

2 塑件的工艺性分析及注射机的初步选定 5

2.1 塑件的功能设计 5

2.2 塑件材料的选择 5

2.2.1 材料的化学物理特性 7

2.2.2 制品的注射工艺条件参数 7

2.3 塑件的结构设计 7

2.3.1 塑件的结构 8

2.3.2 脱模斜度 9

2.3.3 螺纹设计 9

2.4 塑件的尺寸精度和表面质量 9

2.4.1 塑件的尺寸精度 9

2.4.2 塑件的表面质量 10

2.4.3 塑件的尺寸 10

3 分型面的选择及型腔数目的确定 12

3.1 分型面的选择原则 12

3.2 分型面的确定 13

3.3 型腔数目的确定 13

3.4 型腔的布局 13

4 成型零件尺寸的确定 15

4.1 凹模工作尺寸的计算 15

4.2 凸模工作尺寸的计算 15

4.3 螺纹型芯工作尺寸的计算 16

4.4 型腔壁厚和底板厚度计算 17

5 浇注系统设计 19

5.1 浇注系统设计的基本原则 19

5.2 浇注系统设各部件设计 19

5.2.1 主流道的设计 19

5.2.2 主流道衬套(浇口套)的设计 20

5.2.3 分流道的设计 21

5.2.4 浇口的设计 21

5.2.5 冷料穴的设计 22

5.3 排气系统的设计 23

6 合模导向机构的设计 24

7 脱模机构的设计 25

7.1 脱模机构的分类及选用 25

7.2 脱模机构的设计原则 25

7.3 脱模力的计算 26

7.4 模具传动系统的设计 26

7.4.1 轴及齿轮参数的确定 26

7.4.2 电机转速及轴承的选择 27

8 注射机的校核 28

8.1 最大注射量的校核 28

8.2 注射压力的校核 28

8.3 锁模力的校核 28

8.4 开模行程的校核 28

9 模温冷却系统的设计 30

9.1 温度调节对塑件质量的影响 30

9.2 冷却系统的设计原则 30

9.3 冷却系统的结构形式 31

9.4 冷却系统的计算 31

9.4.1 冷却时间的确定 31

9.4.2 模具热量的计算 31

10 模架的选择 35

10.1 模具的校核 35

10.1.1 模具外形尺寸的校核 35

10.1.2 模具厚度的校核 35

10.1.3 模具安装尺寸的校核 35

10.2 模具运动过程 36

结论 37

致谢 38

参考文献 39

附录 40

1 绪论

1.1 塑料及塑料工业的发展状况

塑料是以树脂为主要成分的高分子有机化合物,简称高聚物。塑料其余成分包括增塑剂、稳定剂、增强剂、固化剂、填料及其它配合剂。

塑料制件在工业中应用日趋普遍,这是由于它的一系列特殊的优点决定的。塑料密度小、质量轻,大多数塑料的密度都1.0~1.4g/㎝3之间,相当于钢材密度的0.11和铝材密度的0.5左右,所以有以“塑代钢”的优点。塑料比强度高;绝缘性能好,介电损耗低,是电子工业不可缺少的原材料;塑料的化学稳定性高,对酸、碱和许多化学药品都有很好的耐腐蚀能力;塑料还有很好的减摩、耐磨及减震、隔音性能也较好。因此,塑料跻身于金属、纤维材料和硅酸盐三大传统材料之列,在国民经济中,塑料制件已成为各行各业不可缺少的重要材料之一。

塑料工业的发展阶段大致分为一下及个阶段:

1.初创阶段30年代以前,科学家研制分醛、硝酸纤维和聚酰胺等热塑料,他 们的工业化特征是采用间歇法、小批量生产。

2.发展阶段30年代,低密度聚乙烯、聚氯乙烯等塑料的工业化生产,奠定了塑料工业的基础,为其进一步发展开辟了道路。

3.飞跃阶段 50年代中期到60年代末,塑料的产量和数量不断增加,成型技术更趋于完善。

4. 稳定增长阶段 70年代以来,通过共聚、交联、共混、复合、增强、填充和发泡等方法来改进塑料性能,提高产品质量,扩大应用领域,生产技术更趋合理。塑料工业向着自动化、连续化、产品系列化,以及不断拓宽功能性和塑料的新领域发展。

我国塑料工业经过50余年的发展,塑料制品的总产量已跃居世界第二,塑料用原、辅材料的生产、塑料加工装备与技术的整体水平、塑料制品的研制开发及应用的深度和广度,也都步入世界先进大国行列。

建国前夕,我国只有上海、广州、武汉、重庆等一些大城市有作坊式的塑料制品加工厂,生产酚醛和赛璐珞等塑料制品,1949年全国总产量仅为200余吨。1958年新中国第一套聚氯乙烯树脂生产装置在锦西化工厂建成,标志着我国塑料工业步入快速发展时期。1988年国内塑料制品产量为354.2万吨,1996年达1534万吨,2000年已接近2000万吨,在世界各国塑料制品产量排名中稳居第二位。

川公网安备: 51019002004831号

川公网安备: 51019002004831号