【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

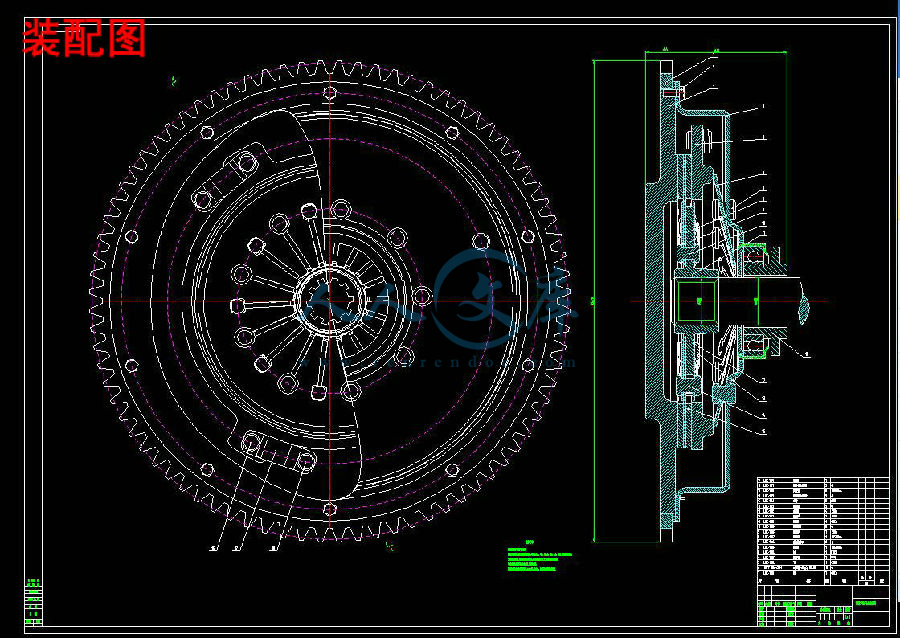

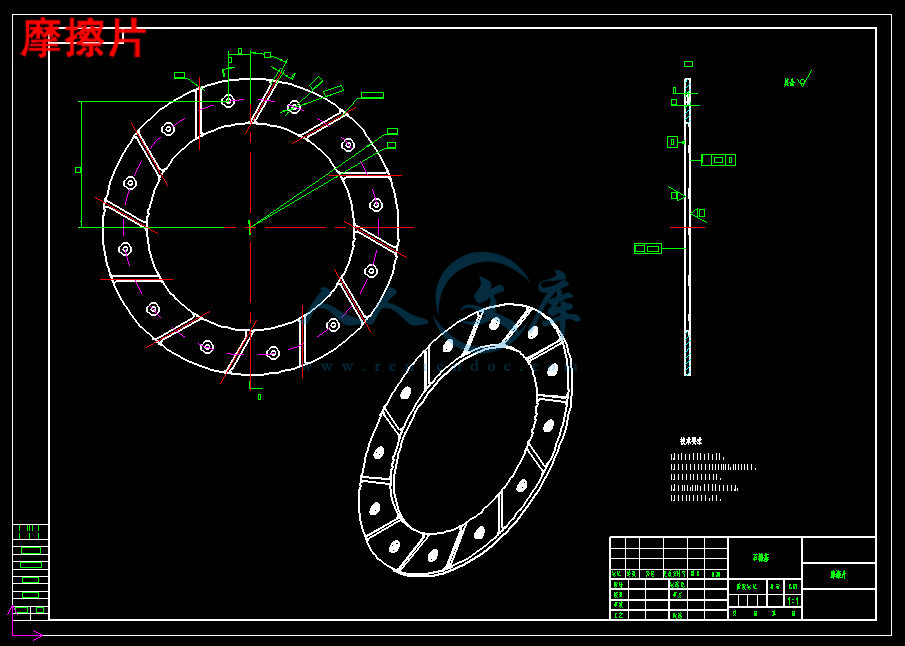

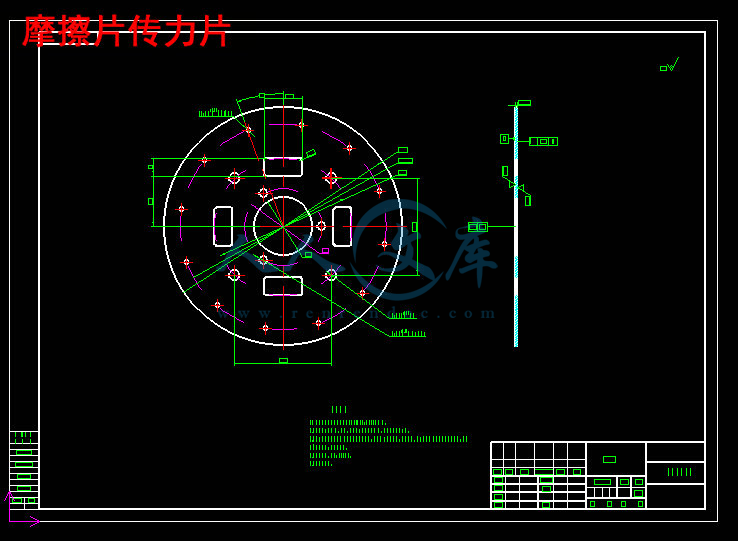

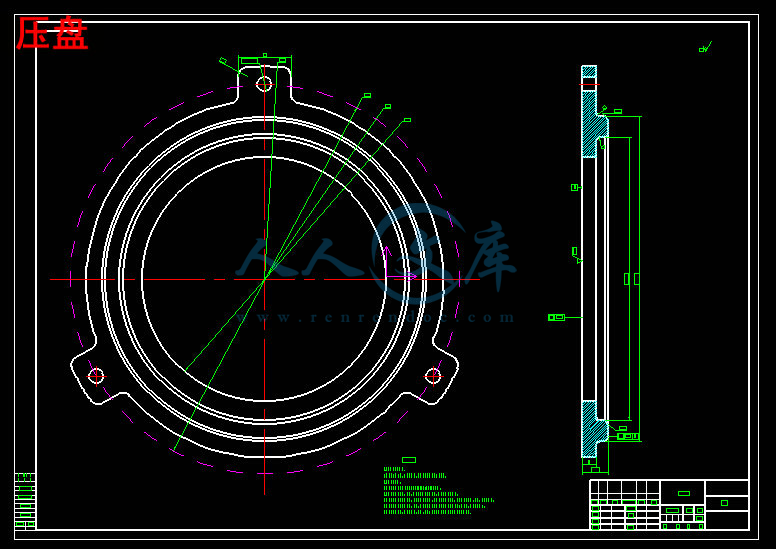

离合器是汽车传动系的重要的一部分,它的构造和传动系有着紧密的关系,本毕业设计论文根据本田飞度汽车的各项原参数,设计推式的膜片弹簧离合器。 膜片弹簧离合器设计的内容主要有压盘总成、从动盘、摩擦片和膜片弹簧四个部分。首先,对离合器各零件的参数、尺寸、材料及结构进行设计,然后使用Solidworks作图。

关键词:离合器;膜片弹簧;从动盘;压盘;摩擦片

Automobile diaphragm spring clutch design

Summary

Clutch is an important part of automobile transmission system and the structure and transmission system has a close relationship, this thesis according to the honda fit the original parameters, push type diaphragm spring clutch. Diaphragm spring clutch design is the main content of the clutch plate, clutch disc, friction plate and diaphragm spring four parts. First, the parameters, dimensions, materials and structure of each part of the clutch are designed, and then the Solidworks drawing is used.

Keywords: Clutch; diaphragm spring; follower disk; pressure plate; friction plate

目 录

1 绪 论 1

1.1 膜片弹簧离合器论述 1

1.2 膜片弹簧离合器的功能 1

1.3 压紧弹簧和布置形式的选择 2

1.3.1 膜片弹簧离合器优点 2

1.3.2膜片弹簧的支撑形式 2

1.3.3 压盘传动方式的选择 2

2 离合器的摩擦片设计 3

2.1 离合器设计所需数据 3

2.2 摩擦片主要参数设计 3

2.2.1 后备系数设计 3

2.2.2 摩擦片尺寸参数设计 3

2.2.3 摩擦因数、摩擦面数、分离间隙的确定 4

2.3 摩擦片基本参数的约束条件 5

2.4 摩擦片Solidwords三维建模 6

3 离合器的膜片弹簧设计 10

3.1 膜片弹簧主要参数的设计 10

3.2 膜片弹簧的优化设计 11

3.3 特性曲线绘制 11

3.4 膜片弹簧Solidwords三维建模 13

4 扭转减振器的设计 16

4.1扭转减振器的功能 16

4.2扭转减振器的结构类型 16

4.3扭转减振器主要参数的选择 17

5 操纵机构 21

5.1 离合器踏板设计 21

5.2踏板力设计 22

6 离合器其它主要零件设计 24

6.1 从动盘毂设计 24

6.2压盘设计 25

结 论 27

参考文献 28

致 谢 29

1 绪 论

1.1 膜片弹簧离合器论述

根据功率传动部件,离合器应是传动系统的装配。离合器的工作由驱动程序控制,或是分离的,或是被接合,以便完成任务本身。在发动机与变速器之间设置有离合器的传动机构,其功能是在必要时,中断动力传动,保证车辆平稳起动;保证变速器系统的稳定运行,保证传动系统能承受最大扭矩,防止过载的传递。为了使离合器发挥好几个作用,目前汽车广泛使用的压缩弹簧离合器摩擦,摩擦离合器传递的最大扭矩取决于摩擦表面之间的夹紧力和摩擦板的大小和摩擦表面,如。主要由离合器的基本参数和主要尺寸确定。膜片弹簧离合器技术先进,经济合理,性能好,可靠性高,寿命长,结构简单,结构紧凑,易于操作。在保证发动机最大扭矩可靠稳定的前提下,有以下优点[2]:

1)结合平稳、柔顺;

2)离合器操作;

3)从动件的惯性较小,为了减小齿轮的冲击;

4)散热性好;

5)以可靠的强度在高速运行;

6)避免共振的汽车传动系统,具有吸收振动,减少冲击,降低噪声;

7)操纵较好;

8)良好的工作性能;

9)长期使用寿命。

1.2 膜片弹簧离合器的功能

离合器可以使发动机和传动系统接合,保证汽车平稳起动。上述所得,现代汽车与活塞式发动机无法启动负载时,必须先在空气中起动,然后逐渐加载。发动机启动后,约300的~ 500r/min最低速度的稳定运行,且汽车只有静态启动,正在运行的发动机,与一个固定的传输系统是不会突然刚性节点。因为如果它是一个突然的刚性连接,它是不可避免的,这车是不出现事故,只是发动机关闭。所以离合器可使发动机与传动系统逐渐软联合起来,使发动机和传动系扭矩逐渐变大,足以克服行驶阻力,汽车将开始慢慢顺畅的开始。

虽然采用中性传输,也能实现发动机与传动系统的分离。而变速器在中性位置、变速器传动齿轮和发动机或连接发动机的旋转,这是必要的和变速传动齿轮的阻力,和齿轮的传动齿轮在高粘度齿轮油,阻力阻力较大。特别是在寒冷的季节,如果没有离合器分离发动机和传动系统,发动机是很难启动。因此离合器的二次功能是将发动机与驱动系统分离,以便发动机可以启动。

汽车传动往往会转移,即变速器内的齿轮分离和接合规律。如在脱离接触,由于原来的啮合齿面压力的存在可能会带来困难的脱离接触,但如果使用离合器临时分离传输系统,它可以方便脱离。同时在连接文件中,依靠飞行员,要将齿轮的圆周速度达到同步是比较困难的,要齿轮啮合圆周速度差会引起齿轮的冲击甚至挂不上档,这就需要离合器暂时单独传动系统,以使离合器的传动齿轮联轴器质量降低,从而降低齿轮的冲击在促进换档。

离合器能传递最大扭矩是有限的,当汽车紧急制动和大惯性载荷传递时。此时由于自动离合器打滑,避免损坏传动部件和过载,起到保护作用。

1.3 压紧弹簧和布置形式的选择

膜片弹簧是由弹簧钢制成的碟形弹簧,具有特殊的结构。

川公网安备: 51019002004831号

川公网安备: 51019002004831号