车床输出轴零件机械加工工艺规程及刀具量具夹具设计-[机械毕业设计论文A1171]

收藏

资源目录

压缩包内文档预览:(预览前20页/共23页)

编号:964137

类型:共享资源

大小:1011.37KB

格式:RAR

上传时间:2016-12-29

上传人:木***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

50

积分

- 关 键 词:

-

车床

输出

零件

机械

加工

工艺

规程

刀具

量具

夹具

设计

毕业设计

论文

a1171

- 资源描述:

-

文档包括:

说明书一份,22页,5100字左右.

工艺+工序+刀量夹具卡片.

任务书一份.

图纸共6张,如下所示

A0-夹具总装图.dwg

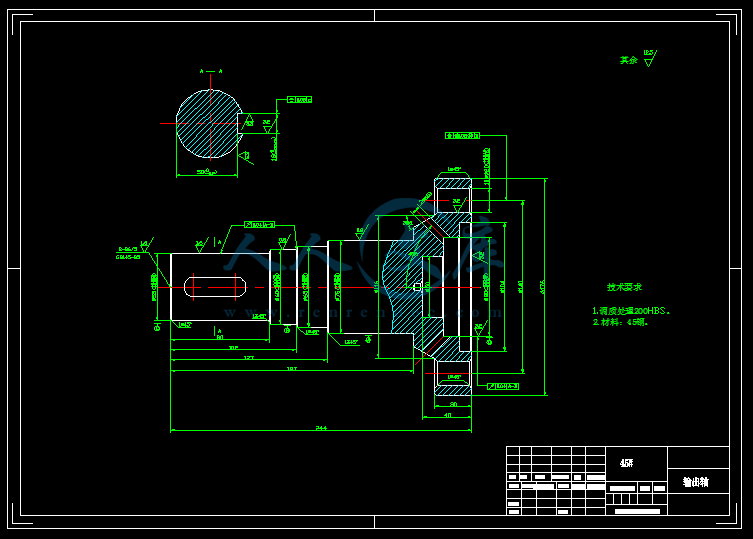

A2-零件图.dwg

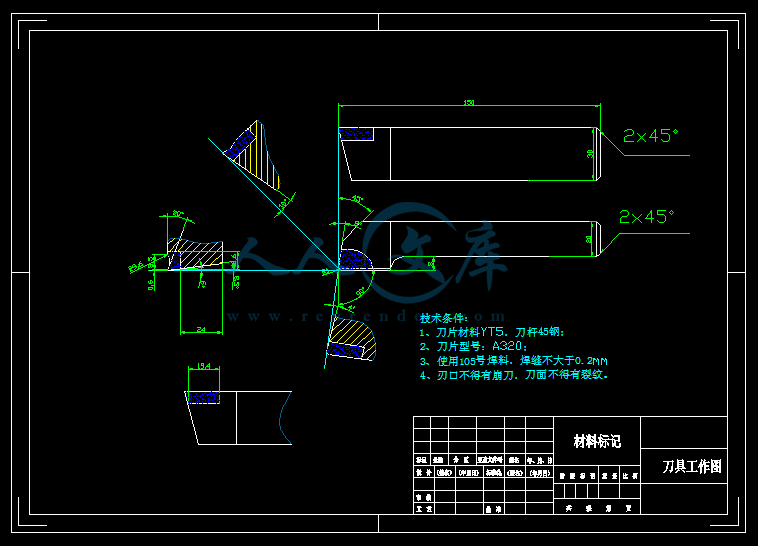

A3-刀具工作图.dwg

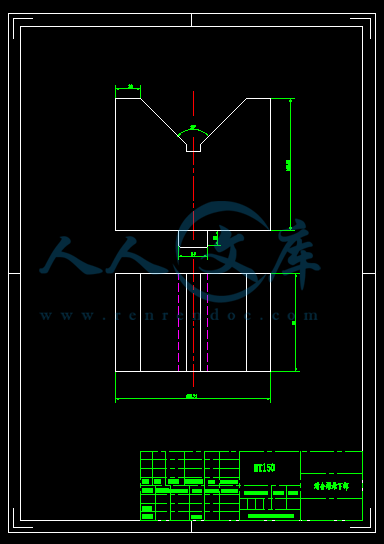

A3-夹具零件图.dwg

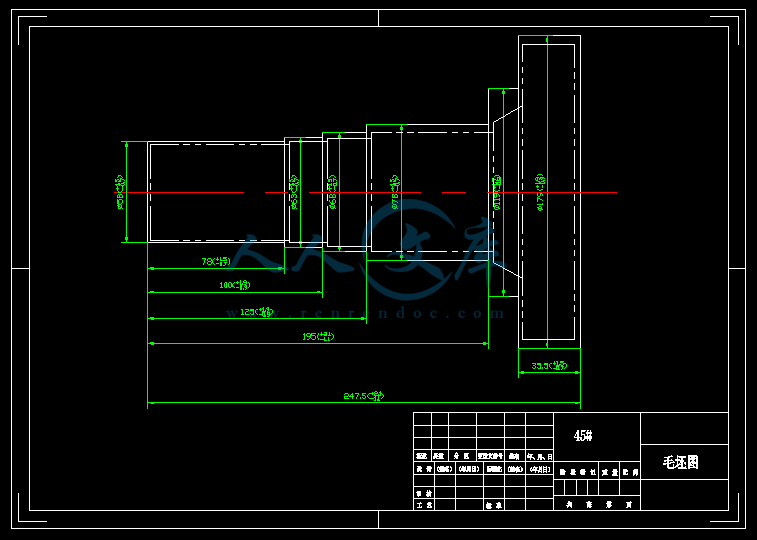

A3-毛坯图.dwg

A3-塞规.dwg

- 内容简介:

-

目 录 第一部分 工艺设计说明书 1 第二部分 第 90 号工序夹具设计说明书 10 第三部分 第 22 号工序刀具设计说明书 11 第四部分 第 80 号工序量具设计说明书 13 第五部分 毕业设计体会 15 第六部分 参 考资料 16 陕西国防工业职业技术学院 二零零七届毕业设计(论文)任务书 专业:机械制造与自动化 班级:机制 3053 班 姓名:梁新辉 学号: 42# 一、设计题目(附图): 输出轴 零件机械加工工艺规程制订及第 _工序工艺装备设计 二、设计条件: 1、输出轴 2、生产批量:大批量生产 三、设计内容: 零件图分析: 1、零件图工艺性分析(结构工艺 性及条件分析); 2、绘制零件图。 毛坯选择 机械加工工艺路线确定: 1、加工方案分析及确定 2、基准的选择 3、绘制加工工艺流程图 工序尺寸及其公差确定 1、基准重合时(工序尺寸关系图绘制); 2、利用工序尺寸关系图计算工序尺寸; 3、基准重合时(绘制尺寸链图)并计算工序尺寸。 设备及其工艺装备的确定 切削用量及工时定额确定: 确定全部工序切削用量及工时定额。 工艺文件制订: 1、编写工艺文件设计说明书: 2、编写工艺规程: 指定工序机床夹具设计 1、 工序图分析; 2、定位方案确定; 3、定位误差计算; 4、夹具总装图绘制; 刀具、量具设计 四 设计任务(工作量): 1、 零件机械加工工艺规程制订设计说明书一份; 2、 工艺文件一套(含工艺流程卡片、某一道工序的工序卡片、全套工序附图); 3、 机床夹具设计说明书一份; 4、 夹具总装图一张( 纸);零件图两张( 纸); 5、 刀量具设计说明书一份; 6、 刀具工作图一张( 纸);量具图一张( 纸)。 五起止日期: (共 8 周) 六指导教师: 张征祥 七审核批准 教研室主任: 系主任: 八设计评语: 年 月 日 九设计成绩: 年 月 日 输出轴机械加工工艺规程 陕西国防工业职业技术学院 目 录 1 4 21 22 5夹具总装图 23 6零件 图 01 24 7零件图 02 25 8刀具工作图 26 9量具工作图 27 机械加工工艺过程卡片 产品型号 零件图号 产品名称 零件名称 输出轴 共 页 第 页 材 料 牌 号 毛 坯 种 类 毛坯外形尺寸 每毛坯件数 每 台 件 数 备 注 工 序 号 工 名 序 称 工 序 内 容 车 间 工 段 设 备 工 艺 装 备 工 时 准终 单件 05 备料 10 锻 立式精锻机 15 热处理 正火 20 粗车大端 25 打中心孔并 粗车小端各部 30 热处理 调质 35 钻并粗车大端孔 40 钻大端面各孔 45 热处理 淬火 50 半精车大端 55 半 精车小端各部 60 铣键槽 65 磨小端 70 精车大端内孔 75 镗大端面孔 80 钻斜孔 85 检验 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 20 粗车大端 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 卧式车床 夹具编号 夹具名称 切削液 三爪卡盘 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 粗车大端面 车刀 卡尺 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 25 打中心孔并粗车小端各部 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 卧式车床 夹具编号 夹具名称 切削液 三爪卡盘 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 卡盘 顶尖 2 打中心孔并粗车小端 车刀 卡尺 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 35 钻并粗车大端孔 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 卧式车 床 夹具编号 夹具名称 切削液 三爪卡盘 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 卡盘 2 钻并粗车大端孔 钻头 车刀 卡尺 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 40 钻大端面各孔 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 立式钻床 夹具编号 夹具名称 切削液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 专用夹具 2 钻大端面各孔 钻床 设 计(日 期) 校 对(日期) 审 核 (日期) 标准化(日期) 会 签(日期) 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 50 半精车大端 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 卧式车床 夹具编号 夹具名称 切削液 三爪卡盘 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 卡盘 2 半精车大端 车刀 卡尺 机械加工工序卡片 产品型号 零 件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 55 精车小端各部 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 卧式车床 夹具编号 夹具名称 切削液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 卡盘 顶尖 2 精车小端各部 车刀 卡尺 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 60 铣键槽 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 铣床 夹具编号 夹具名称 切削液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 卡盘顶尖 2 铣键槽 卡尺 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 65 磨小 端 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 磨床 夹具编号 夹具名称 切削液 三爪卡盘 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 卡盘 2 磨小端 卡尺 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 70 精车大端内孔 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 车床 夹具编号 夹具名称 切削液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 卡盘 2 精车大端内孔 卡尺 设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期) 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 75 镗大端面孔 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 镗 床 夹具编号 夹具名称 切削液 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 专用夹具 2 镗大端面孔 塞规 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 共 页 第 页 车间 工序号 工序名称 材 料 牌 号 80 钻斜孔 毛 坯 种 类 毛坯外形尺寸 每毛坯可制件数 每 台 件 数 设备名称 设备型号 设备编号 同时加工件数 钻 床 夹具编号 夹具名称 切削液 三爪卡盘 工位器具编号 工位器具名称 工序工时 (分 ) 准终 单件 工步号 工 步 内 容 工 艺 装 备 主 轴转速 切削速度 进给量 切削深度 进给次数 工步工时 r/m/mm/r 动 辅助 1 装夹 专用夹具 2 钻斜孔 毛坯图技术要求调 质 处 理 2 0 0 。2 . 材 料 : 4 5 钢 。其余向向找正面刀具工作图 技术条件:1 、 刀 片 材 料 , 刀 杆 4 5 钢 ;2 、 刀 片 型 号 : ;3 、 使 用 1 0 5 号 焊 料 , 焊 缝 不 大 于 0 . 24 、 刃 口 不 得 有 崩 刀 , 刀 面 不 得 有 裂纹。量具工作图 梁新辉塞规其余:陕西国防学院制图 毕业设计说明书 专 业: 机械制造与自动化 班 级: 班 姓 名: 学 号: 指导老师: 陕西国防工业职业技术学院 目 录 第一部分 工艺设计说明书 1 第二部分 第 90 号工序夹具设计说明书 10 第三部分 第 22 号工序刀具设计说明书 11 第四部分 第 80 号工序量具设计说明书 13 第五部分 毕业设计体会 15 第六部分 参考资料 16 陕西国防工业职业技术学院 二零零七届毕业设计(论文)任务书 专业:机械制造与自动化 班级:机制 3053班 姓名:梁新辉 学号: 42# 一、设计题目(附图): 输出轴 零件机械加工工艺规程制订及第 _工序工艺 装备设计 二、设计条件: 1、输出轴 2、生产批量:大批量生产 三、设计内容: 零件图分析: 1、零件图工艺性分析(结构工艺性及条件分析); 2、绘制零件图。 毛坯选择 机械加工工艺路线确定: 1、加工方案分析及确定 2、基准的选择 3、绘制加工工艺流程图 工序尺寸及其公差确定 1、基准重合时(工序尺寸关系图绘制); 2、利用工序尺寸关系图计算工序尺寸; 3、基准重合时(绘制尺寸链图) 并计算工序尺寸。 设备及其工艺装备的确定 切削用量及工时定额确定: 确定全部工序切削用量及工时定额。 工艺文件制订: 1、编写工艺文件设计说明书: 2、编写工艺规程: 指定工序机床夹具设计 1、 工序图分析; 2、定位方案确定; 3、定位误差计算; 4、夹具总装图绘制; 刀具、量具设计 四 设计任务(工作量): 1、 零件机械加工工艺规程制订设计说明书一份; 2、 工艺文件一套(含工艺流程卡片、某一道工序的工序卡片、全套工序附图); 3、 机床夹具设计说明书一份; 4、 夹具总装图一张( 纸);零件图两张( 5、 刀量具设计说明书一份; 6、 刀具工作图一张( 纸);量具图一张( 五起止日期: (共 8周) 六指导教师: 张征祥 七审核批准 教研室主任: 系主任: 八设计评语: 年 月 日 九设计成绩: 年 月 日 第一 部分 工艺设计说明书 件结构功用分析 零件在机床中起传递扭矩,输出传动力的作用。 件技术条件分析 1)外圆 55+度 糙度 米,相对于基准 A B 有 圆跳动要求。 60+度 糙度 米,相对于基准 A B 有 圆跳动要求。 65+度 75+度 糙度 米。 2)内圆 80+精度 糙度 米,相对于基准 A B 有 圆跳动要求。 3)孔 10* 20+度 糙度 米,相对于基准 D 有 位置度要求。 4)键槽 槽宽是 ,精度 糙度 米,相对于基准 C 有 平行 度要求。 5)直径为 8 的斜孔中心线与轴线有 45 度夹角。 6)材料: 45 钢;调制处理 200 件结构工艺性分析 2)此输出轴在形状和位置精度方面有较高的要求, 结构较复杂, 各圆柱面要求 尺寸精度,有 圆跳动要求 ,表面粗糙度要求高。如: , 80 内孔相对 基准 A B 有 位置度要求 。直径是 20 相对 80 的孔 中心线有 同轴度要求, 加工斜孔需要专用夹具等。 所以该零件在基准选择和加工工艺路线安排上有较高的要求。 坯类型 该输出轴结构较为复杂,精度要求较高,加工工序较为集中,且为中批量生产,所以毛坯采取精密模锻。 坯余量确定 1. 毛坯的形状和尺寸越接近成品零件,即毛坯精度越高,则零件的机械加工劳动量越少,材料消耗越少,可充分提高劳动生产率,降低 成本,但是毛坯制造费用会提高,在确定毛坯时,应根据机械加工和毛坯制造两方面考虑。 分析锻件形状复杂系数 s: v 工件 = r 2 h=0*88 2 +582 *7+82 *70+7*332 +80*82 =w 件 = v= =所以锻件复杂系数 s=s所以该零件为复杂件。 零件在加工中需要磨削,工序中有磨削加工工序, 由锻件形状复杂系数 S=W 件 /W 包 =相关计算和查表得毛坯轴向余量为 向余量为 3对所查的余量进行校核计算: v 工件 = h=查表 13所查的的余量和效核前相同, 加工余量根据机械工艺设计资料表 公差数值机械工艺设计资料表 零件尺寸 加工余量 尺寸的偏差 毛坯尺寸 55 3 + 55+ 60 3 + 63+ 65 3 + 68+ 75 3 + 78+ 116 3 + 119+ 176 3 + 179+30 244 坯 零件合图草图 毛坯图3机加工工艺路线确定 工方法分析确定 加工方法有车,钻,磨,铣等。 工顺序的安排 该零件为轴类零件,先铣端面并打中心孔,以两中心孔为定位基准粗加工大端和小端各 部,因为钻孔会引起大端面变形,所以先安排钻孔,再热处理去内应力。然后半精加工,精加工大端和小端各部,达到尺寸和精度要求,最后钻斜孔和铣键槽。 位基准选择 1) 粗基准的选择: 以直径为 55 与直径为 176 的圆柱面和两端中心孔定位 。 2) 精基准的选择:采用已加工面装夹定位,便于位置精度的保证,为后续加工提供精基准。 工阶段的划分 说明 粗加工阶段:粗车大端和小端各部,为后面加工提供精基准,并粗加工各孔。 半精加工阶段:各非主要加工面达到尺寸要求。 精加工阶段:精车,精磨各面达到精度要求。 要机加工工序简图 车小端各部 各 孔 车小端各 部 端内孔 车端面并打中心孔 工序名称 基本余量 经济精度 工序尺寸 工序尺寸及其公差 锻 7 + - 251 251+ - 车大端面 3 + - 25148 248+ - 车小端面 3 + - 24845 245+ - 车小端面 1 44 244+ - a=工 55外圆 工序名称 基本余量 经济精度 工序尺寸 工序尺 寸及其公差 锻 4 + - 59 59+ - 车 + - - 车 + 5 55+工 60外圆 工序名称 基本余量 经济精度 工序尺寸 工序尺寸及其公差 锻 4 + - 64 64+ - 车 + - - 车 + - - + 0 60+工 65外圆 工序名称 基本余量 经济精度 工序尺寸 工序尺寸及其公差 锻 4 + - 69 69+ - 车 + - - 车 + 5 65+加工 75外圆 工序名称 基本余量 经济精度 工序尺寸 工序尺寸及其公差 锻 5 + - 80 80+ - 车 + - - 车 + - - + 5 75+工 80内孔 工序名称 基本余量 经济精度 工序尺寸 工序尺寸及其公差 钻 40 + - 40 40+ - 车 + - 40+- 车 + 0 80+工 20孔 工序名称 基本余量 经济精度 工序尺寸 工序尺寸及其公差 钻 18 + - 18 18+ - 镗 + - 18+- 镗 + 0 20+准重合时工序尺寸确定 加工 176 基准重合误差分析 工序名称 基本余量 经济精度 工序尺寸 工序尺寸及其公差 锻 7 ( +2 83 183+2 粗车 5.8 176+精 车 1.2 176 176+准不重合时工序尺寸确定 工序名称 基本余量 公差 工序尺寸 ( + 24947 + 03 2 ( + 24745 ( + 24544 + 06 + 07 + 08 + 09 + 0 + 02 + 27 + 97 + 0 尺寸链图: 大端面孔专用夹具,钻斜孔专用夹具,铣键槽专用夹具,机床专用夹具,卡盘。 通车刀,镗刀,键槽铣刀,成型砂轮,中心钻。 标卡尺,千分尺,专用量规。 6 切削用量及工时定额确定 粗车外圆 55的切削用量(机械制造工艺设计手册) 上步计算与查表得:粗车工序中 。 虑刀杆尺寸,工件直径及已定的切削深度,从表 3选用 f=:根据工件材料( 45 钢为中碳钢)、热处理状态 (调质)及选定的切削深度和进给量,从表 3v=s(90m/ 4. 确 定 机 床 主 轴 转 速 : 机 床 主 轴 转 速 n 的 计 算 值 为1000v/(470r/从 机 床 主 轴 箱 标 牌 上 查 得 , 实 际 的 主 轴 转 速 取 450r/故 实 际 的 切 削 速 度v=(1000=(1000s。 表 3得,单位切削功率 305 3 ,由表 3得 ,当f=r 时,切削力的修正数值 切削功率 305资料(现代机床设备)知: e=取机床传动效率为 b= Pm/b=e。故机床功率足够。 粗车外圆 55的工 序时间 (80+2+2)7 工艺设计总结 通过这次设计 ,了解了输出轴的加工过程,和工艺编制的步骤。对所学知识有了更深的理解。 在设计中,我总结了几点的体会。 要有很强的时间观念。 在设计过程中,我深深地感到了自己在时间观念的不足。记得老师经常说时间观念要强,这一点对我们将来很重要。 要细心和认真 设计过程中,会有很多的计算,比如解尺寸链、切削用量、切削时间、定位误差等,如果不能静下心来,细心和认真的去对待,会多走弯路。另外,在用计算机绘图时,也同样需要细心和认真。 要勤于思考 在设计中很多的问题只有通过细心的思考和研究后,才能弄明白,才能成为 自己的东西。 要掌握解决问题的正确思路 在遇到问题时,要解决它,首要的掌握思考怎样解决它的思维,这一点指导老师可以给我们莫大的帮助,因为这需要丰富的专业知识和实践经验。 要善于和勤于和他人沟通 我发现在设计过程中与他人沟通也非常的重要,这样不仅可以让你的设计质量更高一些,而且还大大的促进了自己的沟通和表达能力,增近了同学和老师的友情。 要学会给自己找到化解压力的方法 马上要走出校门,踏入社会了,我们面临的压力太多了。在这段时间里,经常听到一些同学埋怨、诉说自己的苦恼。这些压力的确不可避免,但我想我们完全可以 消除它给我们带来的烦恼,给自己找个适合的缓解方法。我的做法是每天早晨矜持锻炼。 第二部分 第 80 号工序 夹具设计说明书 键槽宽 160 键槽长 50,需限制的自由度有 X 转动 , Z 转动。 到小端面距离需限制的自由度有 X 转动, Z 转动, Y 移动。 键槽底步到下母线距离 500 限制的自由度有 X 移动, Z 转动。 行度要求需限制的自由度有 Z 移动, X 转动。 因此,本工序加工所需限制的自由度有 X 移动, X 转动, Y 移动, Z 移动, Z 转动。 采用 V 型块和 179 台阶面定位。 用 V 型块限制 4 个自由度,有 179 台阶面限制一个自由度。 工序位置尺寸公差 T=位基准 75+79 台阶面。 工序基准为该段轴下母线和小端面中心线。 一 . 保证 500 ( +=准位移误差 该工序用 V 型块定位,所以: d/2a/2)=工件的工序基准 与工件和定位元件 的定位接触点位于工件定位基准的同侧,所以: dw=13=*T 二 0的定位误差分析 见尺寸链图 A=不能符合要求,所以应提高尺寸 197的加工精度为: 基准不重合误差 。 所以定位误差 于 1/3*T,才能符合要求。 用 U 型压板夹紧 7

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号