!【包含文件如下】【冲压课程设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

下模座.dwg

凸模.dwg

凸模_1_.doc

凹模.dwg

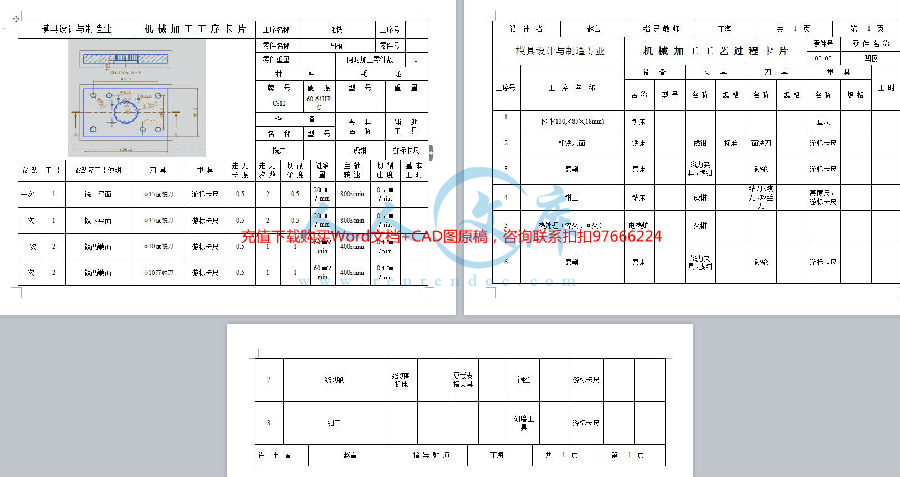

凹模机 械 加 工 工 序 卡 片.doc

无标题.jpg

无标题00.jpg

无标题3.jpg

无标题3333.jpg

装配图.dwg

齿轮冲裁模具课程设计 .doc

目录

一、零件工艺性分析 …………………………………………………………………06

二、冲压工艺方案的确定 …………………………………………………………………06

三、主要设计计算 …………………………………………………………………06

1、排样方式的确定及其计算 ………………………………………………………………06

2、冲压力的计算 ……………………………………………………………………07

3、压力中心的确定 ……………………………………………………………………08

4、工作零件刃口尺寸计算 …………………………………………………………………09

5、卸料橡胶的设计 ……………………………………………………………………09

四、模具总体设计 …………………………………………………………………10…

1、模具类型的选择 ……………………………………………………………………10

2、定位方式的选择 ……………………………………………………………………10

3、卸料出件方式的选择 ……………………………………………………………………10

4、导向方式的选择 ……………………………………………………………………10

五、主要零部件设计 …………………………………………………………………12…

1、工作件的结构设计 …………………………………………………………………12

2、模架及其他零部件确定……………………………………………………………………12

3、固定结构的设计 ………………………………………………………………………14

4、导料板的设计 ……………………………………………………………………14

5、卸料部件的设计 ……………………………………………………………………15

六、模具总装图 …………………………………………………………………16

七、冲压设备的选择 …………………………………………………………………17

八、参考文献: ……………………………………………………18

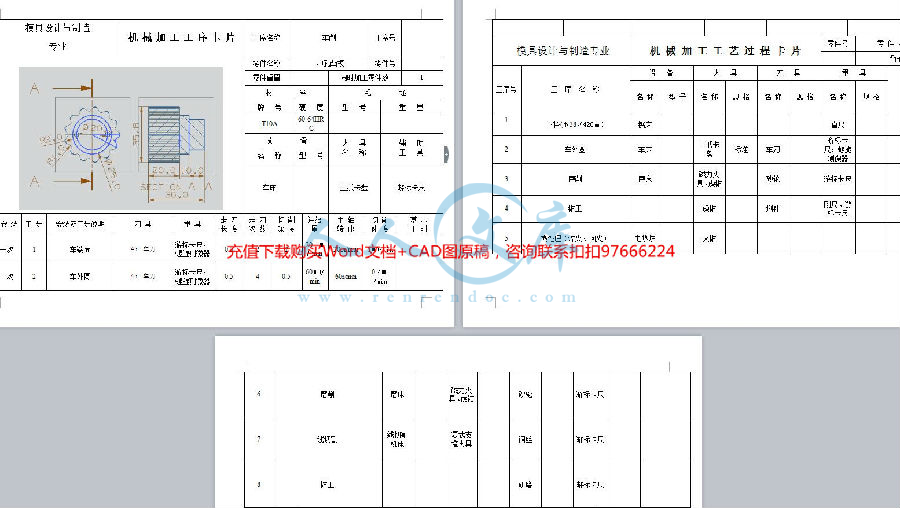

图1-1所示为齿轮零件冲裁图,材料Q235,厚度t=2mm,大批量生产,试确定冲裁工艺性,设计冲裁模。

一、 零件的工艺性分析

1.结构工艺性分析

⑴零件形状复杂、对称。

⑵圆弧与直线处无尖角。

⑶冲件上无悬臂和狭槽。

⑷该冲件端部带圆弧,用落料成形是允许的。

⒉ 分析公差和表面粗糙度

⑴公差 该件上未标注特殊公差,全部按IT14级选用,低于冲孔可以达到的精度等级IT10。

⑵表面粗糙度 零件图上无特殊要求。

⒊ 被冲材料为Q235,具有一定的冲裁性能。

川公网安备: 51019002004831号

川公网安备: 51019002004831号