1100轧机压下和平衡装置设计

43页 15000字数+论文说明书+6张CAD图纸【详情如下】

A0轧机压下装置装配图.dwg

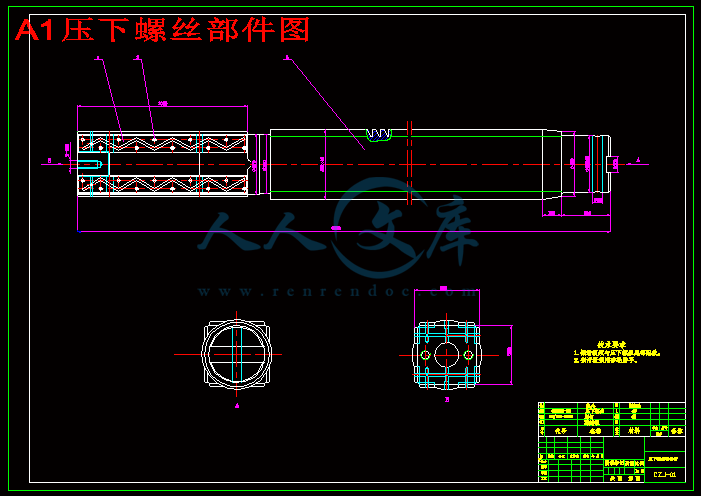

A1压下螺丝部件图.dwg

A1压下螺丝零件图.dwg

A1圆锥齿轮轴零件图.dwg

A1圆锥齿轮部件图.dwg

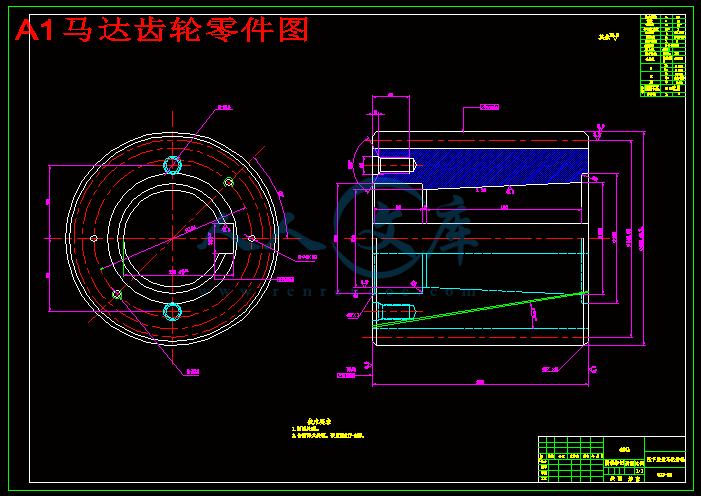

A1马达齿轮零件图.dwg

1100轧机压下和平衡装置设计说明书.doc

第一章 绪论 1

1.1 选题背景及目的 1

1.2轧钢生产在国民经济中的主要地位与作用 1

1.3国内外轧钢机械的发展状况 1

1.3.1粗轧机的发展 2

1.3.2带钢热连轧机发展 2

1.3.3线材轧机的发展 3

1.3.4 短应力线轧机 3

1.4 轧机压下装置的分类和特点 5

1.4.1电动压下装置 5

1.4.2手动压下装置 6

1.4.3双压下装置 6

1.4.4全液压压下装置 8

1.5电动压下装置经常发生的事故及解决措施 9

1.5.1压下螺丝的阻塞事故 9

1.5.2压下螺丝的自动旋松 9

第二章 方案选择 10

2.1轧制过程基本参数 11

2.1.1简单轧制过程 11

2.2.2轧制过程变形区及其参数 12

第三章 力能参数的计算 14

3.1轧制力能参数 14

3.1.1计算第一道次轧制力 14

3.1.2 计算第二道次轧制力 15

3.1.3 计算第三道次轧制力 17

3.1.4计算第四道次轧制力 18

3.1.5计算第五道次轧制力 20

3.2 电机容量的选择 21

3.3 压下螺丝与螺母的设计计算 23

3.3.1 压下螺丝的设计计算 23

3.3.2 压下螺母的结构尺寸设计 24

3.4齿轮设计计算 25

3.4.1选精度等级、材料及齿数 25

3.4.2按齿面接触强度设计 26

3.4.3按齿根弯曲强度设计 28

3.4.4几何尺寸的计算 29

第四章 主要零件的强度校核 30

4.1圆锥齿轮轴的强度校核 30

4.2轴承使用寿命的校核 32

第五章 润滑与维护 34

5.1 润滑 34

5.2 维护 36

5.2.1轧机主传动装置维护 36

5.2.2在轧机维护中应用故障诊断技术 36

总结 39

致谢 40

参考文献 41

第一章 绪论

1.1 选题背景及目的

随着国民经济的发展,需要更多数量、更多品种、更高质量的型钢,特别是大型型材。为满足这一需要,型钢轧机的发展不外于两个,一是改造旧轧机;二是更新设备,采用新技术和新工艺在旧型钢轧机上逐渐完善及工艺改进,这是我国改造挖潜以少花钱多办事见效快的新方针,是节约经济的客观需要。

大学生活即将结束,为了检验我们的所学是否能够真正应用到实际当中,使我们认识到作为一个合格的设计人员应该具备的基本素质,学校为我们安排了这次毕业设计。用半年时间完成一个设计方案。轧机是现代钢厂中最常见的一种冶金设备。因此,轧机设备的好坏对轧钢厂的效益有很大的影响。我们的任务是通过所学的理论知识设计一台两辊轧机。因为实际条件有限,我们的设计只是经过相关理论与经验公式的推导来设计我们所选的冶金设备,经过理论校核检验是否达到设计要求。

1.2轧钢生产在国民经济中的主要地位与作用

轧钢生产是将钢锭及连续铸坯轧制成材的生产环节。用轧制的方法生产钢材,具有生产率高、品种多、生产过程连续性强、易于实现自动化等优点。钢材的生产方法有轧制、锻造、挤压、拉拔等。用轧制方法得到的钢材,具有生产过程连续性、生产效率高、品种多、质量好、易与机械化、自动化等优点,因此得到广泛的应用。目前,约有90﹪的钢都是经过轧制成材的。有色金属成材,主要也用轧制的方法。

轧钢生产在国民经济中所起的作用是十分显著的。钢铁工业生产中,除少量的钢用铸造或铸造方法制成零件外,炼钢厂生产的钢锭与连铸坯有85~90%以上要经过轧钢车间轧成各种钢材,供应国民经济各部门。可见在现代钢铁企业中,作为使钢成材的轧钢生产,在整个国民经济中占据着异常重要的地位,对促进我国经济快速发展起十分重要的作用。

1.3国内外轧钢机械的发展状况

十九世纪中叶轧钢机械只是轧制一些熟铁条的小型轧机,设备简陋,产量不高;有的轧机是用原始的水轮来驱动。大上个世纪五十年代以后,钢的产量大增;各先进工业国的铁路建设与远洋航运的发展,蒸汽驱动的中型、大型轧机先后出现了。上个世纪的电气化使功率更大的粗轧机迅速发展起来。上个纪50~70年代,由于汽车、石油、天然气的运输,电器电子工业与食品罐头工业的发展,钢材生产是以薄板占优势为特征的。

总的来说,轧钢机械向着大型、连续、高速和计算机控制方向发展。

1.3.1粗轧机的发展

在发展连铸的同时,国外仍在新建后扩建粗轧机,以扩大开坯能力。这是由于开坯机具有产品化灵活,便于实现自动化等优点,如日本1969年有三台板坯粗轧机和一台方坯粗轧机投入生产。

至1970年止,世界上有粗轧机达200多台。拥有粗轧机最多的国家为美国达130台,日本42台,绝大部分为二辊可逆式轧机,开坯能力达3亿吨以上。七十年代的粗轧机直径增大到1500毫米。

我国拥有1000毫米以上大型粗轧机七套,还有750~850毫米小型粗轧机八套,主要于合金钢厂,为数不多的650毫米轧机是中小钢厂的主要开坯设备。1959年我国开始自行设计制造开坯机,已制成的开坯机有700、750、825、850/650、1150等毫米粗轧机。

粗轧机将向着万能式板坯轧机,重型化发展,并且缩短轧机辅助机械工作时间发展。

1.3.2带钢热连轧机发展

带钢热轧机分为连续式带钢热轧机、四辊及多辊可逆式轧机、炉卷轧机和行星式轧机等。

带钢热连轧机分为全连轧、1/2连轧和3/4连轧机。

带钢连续式热轧机主要是生产1.0~16(20)毫米的热钢板卷的,其生产的品种以普通炭钢为主。

在世界上美国首先在1926年采用了热连轧板机,这台轧机安装在哥伦比亚钢铁公司,轧机规格为1030毫米,是1/2连轧,只是有一个粗轧机架,是近代热连轧机的雏形。

四十年代以前,带钢热连轧机,几乎全部集中在美国。

1961~1971年,美国新建了11台辊身长度为1473毫米以上的热连轧机,称为“第二代轧机”。第二代轧机具有轧制速度高、产量高、自动话程度高的特点。

我国从1966~1970年开始发展热连轧板机,1700毫米3/4热连轧板机以投产,其他规格的热连轧板机还有1450毫米半连轧、1450毫米全连轧、750毫米全连轧等。

这些年来,薄钢板的生产比重日趋增加,这是现代轧钢生产发展的一个趋势。热轧钢板是汽车、造船、桥梁、电机、化工等工业不可缺少的原料,也是冷轧机的坯料,随着焊管、冷弯型钢的发展,钢板的需要量日益增长。

现代带钢热连轧机发展趋势是提高产量、扩大品种、提高精度、提高自动化程度。采取的主要措施有:提高轧制速度、加大带卷和坯料重量、建造宽辊身的全连轧、粗轧机架近距离布置、采用快速换辊装置、提高产品精度和轧机刚度、采用板厚自动控制系统、精轧机轧辊辊型控制、采用计算机控制。

90年代以来,钢铁生产短流程迅速开发和推广,薄板坯连铸连轧工艺的出现,正在改变着传统的热轧机市场。自1987年7月第一套薄板坯连铸连轧生产线在美国纽柯公司投产以来,到1997年已建成的有33套。连铸连轧技术是将钢的凝固成型与变形成型两个工序衔接起来,将连铸坯在热状态下继续送入精轧机组,直接轧制成带卷产品。德国西马克公司的CSP技术、德马克公司的ISP技术、奥钢联开发的Conroll技术等都有用户采用。

1.3.3线材轧机的发展

近些年来,国外线材生产是稳定的,线材产量的7~8%。用线材轧机常生产5~12.7毫米的圆形断面轧材。

为了提高线材的质量和产量,六十年代发展了无机架轧机、预应力轧机、Y型轧机、步进式加热炉等新型轧制线材设备。轧机的轴承广泛采用滚动轴承或油膜轴承。线材直径公差可达±0.1~±0.3毫米。

20世纪70年代,摩根无扭高速线材精轧机组有很大发展,投产的以达160多套。目前,高速线材轧机的机型可概括为三辊式、45°、15°、75°和平-立交替式四种。

(3)针对安全联轴器的安全力矩不稳定现象,采取定期进行标定措施,确保安全设定值稳定,长期运转后无变化。更换安全销时所加的油压可从标定曲线上取值,见图7.1。同时加强对安全销及各部分的密封检查和维护,防止联轴器的设定压力下降。

5.2.2在轧机维护中应用故障诊断技术

1轧机故障诊断技术的应用现状

20世纪70年代中期,美国率先将故障诊断技术引进钢铁行业,1977年日木新日铁公司己对初轧机牌坊、力一向接轴等重要部件的故障进行检测诊断。20世纪80年代后,故障诊断技术在我国也迅速发展,在振动信号检测处理、故障识别和预报方而,从理论到测试手段均在不断完善,频谱分析法因FFT,实时分析仪的完善和发展而成为轧机振动分析的一个十分有力的工具。美国钢铁公司Lorain工厂1170mm初轧机山于1年内折断了3根力一向接轴,因而在该轧机

上研制装配了扭知监测仪,非接触地连续测量轧机的扭振,预报危险,以保护主传动设备。日木动报警系统,在振动发生前该系统提醒操作工降低轧制速度,以保护设备。瑞典Fundia公司为了消除轧机传动装置的机械共振现象,安装了驱动软件控制器(RTE)当轧机受到钢坯冲击出现减速时,RTE可使驭动装置平稳增速,并使合成冲击速度下降,提高驭动装置速度,使其达到改造前的2倍。由于RTE消除轧机振动效果好,1992年英国2架轧机也安装了此装置。

2故障诊断基本方法及发展趋势

在回转机械故障诊断中,振动分析法是应用最广泛的方法之一。首先,振动问题是此类机械运行中最主要的问题。其次,振动信号包含了丰富的机械运行状态信急,且信号易于拾取,便于在不影响机器运行的情况下实行在线监测和

诊断。大型回转机械的故障诊断基木手段有:

(1)FFT分析。通过磁带记录仪记录振动信号,然后在实验室进行信号回放,并输入专用FFT分析仪进行频谱分析。近年来,信号处理技术的发展为故障诊断的分析手段提供了更多选择,如:①时域分析,包括波形分析、相关分析、时域滤波、时域平均、包络分析、小波分解、时间系列建模、轴心轨迹分析等;②频域分析,包括FFT幅值谱、相位谱、AR谱、全息谱分析等;③时频域分析,包括Wigner分布、短时FFT谱等。

( 2)计算机辅助监测、分析。随着计算机技术和信号处理技术的飞速发展,故障诊断技术的现场实施更多地依赖于计算机,从设备状态信息采集、信号分析、数据库管理,甚至包括诊断结论的获得均由计算机完成。采用的方式既有离线

监测,也有在线监测。分析方法基本涵盖了上述提及的各种手段。

( 3)网络化监测诊断。20世纪90年代以来,大型机组监测诊断系统的一个重要发展方向是网络化。在网络系统构成上,充分利用企业现有Intranet/Internet资源与企业的内部网做到资源共享、节省投资并方便实现远程诊断,所监测的参数不再只局限于振动、轴位移等,而是进一步扩展到了影响机组运行状态的主要工艺过程量,如流量、温度、压力以及一些主要开关量。

在故障诊断理论研究方而,小波分析己成热点。小波变换是克服了传统傅立叶变换缺陷的一种时频分析方法,它能采用多重分辨率,刻画信号的局部瞬变特征,并已广泛应用于信号处理、图像压缩、模式识别和非线性分析等相关领域。

近几年来,模糊控制、故障树分析、专家系统、人工神经网络等新技术不断出现,为故障诊断技术在理论方而的发展带来了新意。这些新的研究方法将使机械设备的状态监测和故障诊断向系统化和智能化方向发展,但如何将这些方法与实际工程问题有效地结合,从而提高诊断成功率,已成为此类研究需要重点解决的课题。

在监测诊断系统的软硬件配备方而,软仪表技术成了最新的研究热点。软仪表技术用于机械故障诊断时,包含了传统仪器所有信号采集与控制、信号分析、结果输出与显示等功能,使传统仪器的大部分硬件甚至整个仪器都被软仪表取代。目前国内很多高校,如西安交通大学、华中科技大学、北京工业大学、北京科技大学都己把美国NI公司研制的LabVIEW软件平台作为监测诊断系统的开发工具,并用于生产实际。

3轧机故障诊断技术的开发应用前景

随着网络技术的日臻完善,而向Internet的监视诊断技术和设备诊断软件正成为新一轮的研究热点。尤其是机床、一般旋转机械、电机设备等,不仅在美国、日本等发达国家出现了许多监测诊断的公司在我国也有很多科研人员致力于此项研究。华中科技大学等高校在轧机的远程监测与故障诊断方而进行了许多有益的尝试。通过对宝钢热轧厂精轧F2机架的结构、历史故障记录及轧制生产过程等一系列因素进行综合分析,在轧机故障诊断系统中设置了169路通道,包括测力系统5路、液压系统103路、振动系统29路、温度系统8路、电气量8路等。

4结语

随着轧机故障诊断技术的日臻成熟和完善,建立诊断专家系统从而最终实现智能化诊断成为当务之急,其首要任务是建立基于轧机类型的诊断推理系统。此外,形成诊断知识库系统也是大势所趋。

总结

紧张而又忙碌的毕业设计即将结束了。回顾这三个多月的毕业设计,真是有很大的收获,从设计一开始搜集资料,认真分析轧机的快速电动压下装置的机械构造,然后进行设计计算,强度校核,画图,编写说明书。每一步都不容易,在老师耐心指导下,克服了一个又一个困难。终于圆满的完成了毕业设计。

通过这次毕业设计,是对我所学课程的一次总结。本次设计涉及到机械制图,金属工艺学,理论力学,材料力学,公差,轧钢机械,机械原理和机械设计等。有的课程学的时间较长,已经忘了,有的课程当时学的不是太懂,但是通过这次设计,又重新掌握了这些知识。

由于液压压下技术的快速发展,使电动压下装置的地位有所下降,但是对于一些很厚的轧件仍需要采用开坯轧机进行开坯轧制。因此电动压下装置在轧钢领域仍有其价值。

致谢

在这次毕业设计中,我得到了老师的耐心指导,使我能够顺利完成毕业设计。他们渊博的知识、严谨的治学作风使我受益匪浅。

参考文献

[1] 蒲良贵,纪名刚主编. 机械设计.第八版.北京:高等教育出版社,2006

[2] 陈于萍,周兆元主编. 互换性与测量技术基础.第二版.北京:机械工业出版社,2005

[3] 杨月英,张琳主编. AutoCAD2006绘制机械图.北京:中国建筑工业出版社,2006

[4] 何铭新,钱可强主编. 机械制图.第五版.北京:高等教育出版社,2004

[5] 邹家祥主编. 轧钢机械.第三版.北京:冶金工业出版社,2000

[6] 邹家祥主编. 轧钢机械(修订版).北京:冶金工业出版社,1980

[7] 马鞍山钢铁设计院等编. 中小型轧钢机械设计与计算.北京:冶金工业出版社,1979

[8] 邹家祥等编. 轧钢机现代设计理论.北京:冶金工业出版社,1991

[9] 刘宝珩主编. 轧钢机械设备.北京:冶金工业出版社,1984

[10] 《机械工程材料性能数据手册》编委会编.机械工程材料性能数据手册. 北京:机械工业出版社,1994

[11] 冶金工业部有色金属加工设计研究院主编.板带车间机械设备设计(上册). 北京:冶金工业出版社,1983

[12] 冶金工业部武汉钢铁设计研究院主编.板带车间机械设备设计(上册). 北京:冶金工业出版社,1984

[13] 孙桓,陈作模,葛文杰主编.机械原理.第七版. 北京:高等教育出版社,2006

[14] 成大先主编. 机械设计手册.第三版.第1卷.北京:化学工业出版社,1994

[15] 成大先主编. 机械设计手册.第三版.第2卷.北京:化学工业出版社,1994

[16] 成大先主编. 机械设计手册.第三版.第3卷.北京:化学工业出版社,1994

[17] 成大先主编. 机械设计手册.第三版.第4卷.北京:化学工业出版社,1994

[18] 成大先主编. 机械设计手册.第三版.第5卷.北京:化学工业出版社,1994

[19] 成大先主编. 机械设计手册.单行本.北京:化学工业出版社,2004

[20] Schey,John A.ed. Tribology In Metalworking[M]:Friction,Lubrication And Wear, Ohio: Carnes Publishing Serceces Inc.,1983

[21] Baker,John.Steel Designers' Manual[M],Landon:Granada,1983

川公网安备: 51019002004831号

川公网安备: 51019002004831号