!【包含文件如下】【模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

1.txt

型腔机械加工工序卡.doc

型腔板.dwg

型芯.dwg

型芯机械加工工序卡.doc

机械加工工艺卡型腔.doc

机械加工工艺卡型芯 .doc

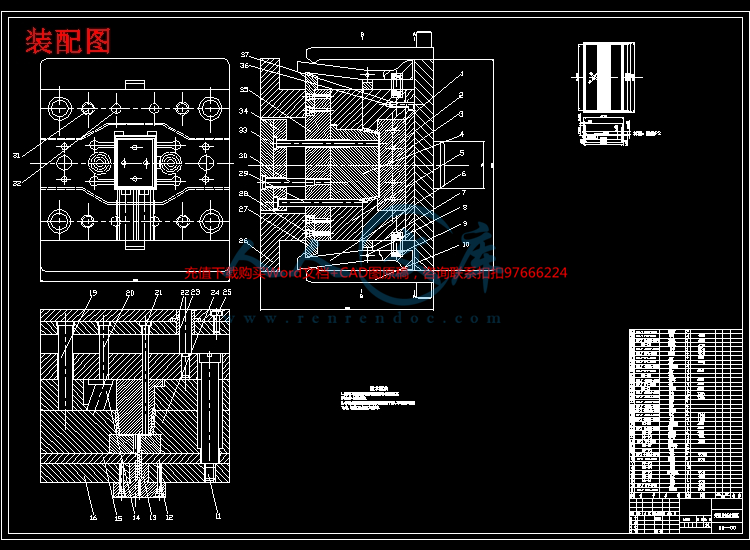

装配图.dwg

说明书.doc

目 录

绪论………………………………………………………….......................1

1 塑件工艺分析………………………………………………. ……………3

1.1塑料件分析……………………………………..…………. ……………3

1.2塑件原材料分析…………………………………………. ……………….4

2 注塑模的结构设计……………………………………………………… ...6

2.1分型面选择…………………………………………. …………………..6

2.2浇注系统设计…………………………………………. …………………6

2.3成型零件结构设计…………………………………………………………8

2.4抽芯机构结构设计…………………………………………………………9

2.5脱模机构设计………………………………………………………….....10

3 模具设计的有关计算………………………………………...................... .13

3.1型腔和型芯工作尺寸的计算…………………………………………….. .....13

3.2型腔底板厚度计算…………………………………………………….......14

4 模具加热与冷却系统的计算……………………………………………….15

4.1 求塑件在硬化时每小时释放的热量…………………………………...............15

5 模具闭合高度的确定……………………………………………………. ..16

6 注塑机有关参数的校核…………………………………………………....17

7 模具的调试及注意事项……………………………………………..18

7.1模具的装配…………………………………………………………........18

7.2试模…………………………………………………………...............18

7.3试模可能产生的问题及改善措施……………………………………………..18

8 主要工作零件加工工艺…………………………………………………....22

设计小节…………………………………………………………………....26

致谢………………………………………………………………………...27

参考文献…………………………………………………………………....28

(1)注塑件沿制品长边有两处外凹,短边沿口处有两个伸处搭边片,采用注射成型,设计模具时需要采用侧向抽芯机构。另外,制品顶部有9道栅格,因此型腔底部需设9个镶片,还要有两个大镶块与之组合的结构。为保证制品良好的外观,采用点浇口进料。

(2) 该制件材料为改性PS(改性聚苯乙烯塑料),根据国家标准公差等级的选用,采用未注公差的尺寸,MT5级,查表可得制件各部分未注公差尺寸允许的偏差值,如之制件图所示。另外,模具制造所允许的误差根据塑件尺寸公差查表GB/1800-79,得模具加工精度等级选取IT11。

(3)由于改性PS为五无色透明,易产生应力开裂,所以表面质量要求比较

严格,不允许有裂痕的出现。

川公网安备: 51019002004831号

川公网安备: 51019002004831号