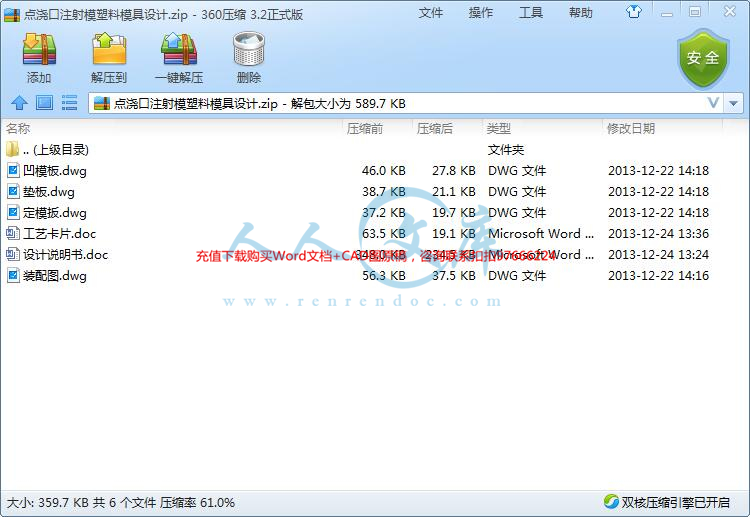

!【包含文件如下】【模具设计类】CAD图纸+word设计说明书.doc【需要咨询购买全套设计请企鹅97666224】.bat

凹模板.dwg

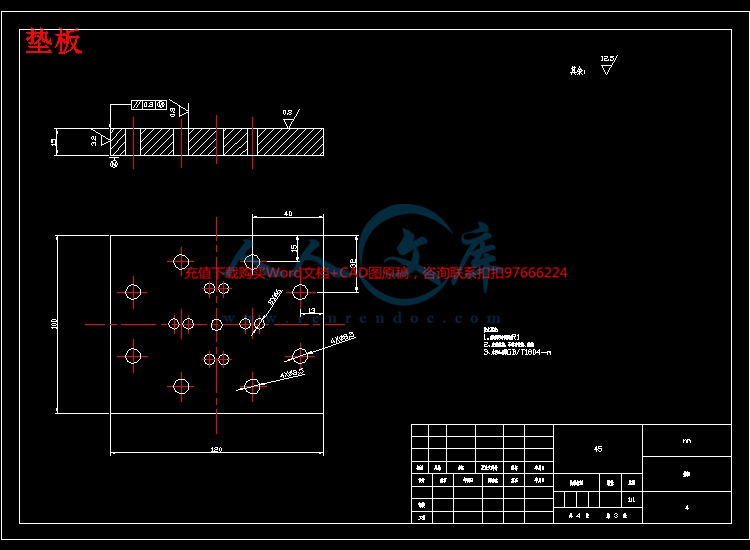

垫板.dwg

定模扳.dwg

工艺卡片.doc

装配图.dwg

设计说明书.doc

目录

前言…………………………………………………………………………………………3

1、绪论………………………………………………………………………………………3

1.1模具在加工工业中的地位………………………………………………………………4

1.2模具的发展趋势…………………………………………………………………………4

1.3 设计在学习模具制造中的作用………………………………………………………5

2、塑料的工艺性分析………………………………………………………………………5

2.1塑件的材料……………………………………………………………………………6

2.2塑件的结构分析…………………………………………………………………………7

2.3塑件的工艺性分析………………………………………………………………………7

2.4尺寸精度…………………………………………………………………………………8

3、模具的基本结构…………………………………………………………………………8

3.1确定型腔的数目及布置…………………………………………………………………8

3.2选择分型面………………………………………………………………………………9

3.3浇注系统的选择…………………………………………………………………………9

3.4冷料穴的设计……………………………………………………………………………11

3.5分流道的设计……………………………………………………………………………11

3.6浇口的设计………………………………………………………………………………12

3.7成型零部件的结构设计…………………………………………………………………13

3.7.1 凹模结构设计………………………………………………………………………13

3.7.2凸模和型芯结构设计………………………………………………………………14

3.7.3模具型腔壁厚的确定………………………………………………………………15

3.8 确定推出方式…………………………………………………………………………15

3.9 确定抽芯方式…………………………………………………………………………16

3.10 确定模温调节系统……………………………………………………………………16

3.11 确定排气系统…………………………………………………………………………18

3.12 模具结构方案…………………………………………………………………………18

3.13 选择模架………………………………………………………………………………18

4、选择成型设备并校核有关数据…………………………………………………………19

4.1 注射机的初选…………………………………………………………………………19

4.2 初步选用的SE-100/630型注射机……………………………………………………19

4.3 注射机的终选…………………………………………………………………………20

5、模具成型零件的工作尺寸的计算………………………………………………………21

6、绘制模具总装配图………………………………………………………………………21

7、设计总结…………………………………………………………………………………22

致谢…………………………………………………………………………………………23

参考文献………………………………………………………………………………23

川公网安备: 51019002004831号

川公网安备: 51019002004831号