CA6140床头I轴轴承座及专用夹具设计【钻Φ5斜孔】

38页 11000字数+论文说明书+6张CAD图纸【详情如下】

CA6140床头I轴轴承座及专用夹具设计说明书.doc

任务书.doc

刀具工作图.dwg

头I轴轴承座零件图.dwg

夹具体.dwg

数控编程.doc

机械加工工艺过程卡片13张.doc

螺母衬套.dwg

量具工作图.dwg

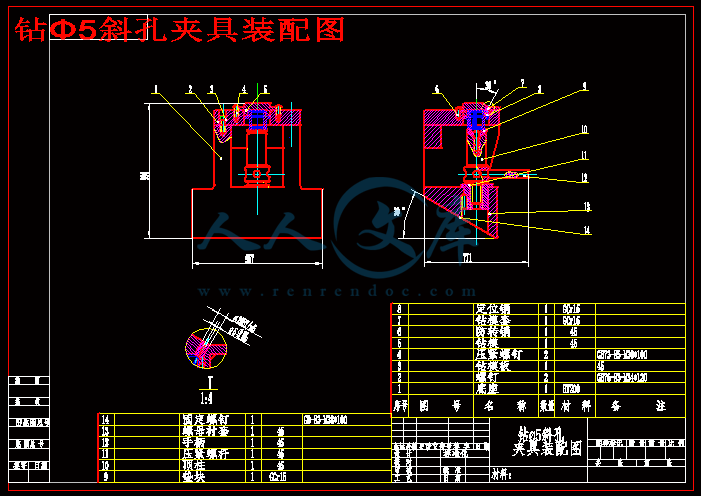

钻Φ5斜孔夹具装配图.dwg

目录

摘 要 Ⅰ

Abstract Ⅱ

1 绪论 3

1.1课题背景 3

1.2夹具的发展史 3

1.3小结 4

2 I轴轴承座加工工艺规程设计 5

2.1零件的分析 5

2.1.1零件的作用 5

2.1.2零件的工艺分析 5

2.2确定生产类型 5

2.3确定毛坯 5

2.3.1确定毛坯种类 5

2.3.2确定铸件加工余量及形状 5

2.3.3绘制铸件零件图 5

2.4工艺规程设计 6

2.4.1选择定位基准 6

2.4.2制定工艺路线 8

2.4.3选择加工设备和工艺设备 8

2.4.4机械加工余量、工序尺寸及公差的确定 9

2.5确定切削用量及基本工时 11

2.5.1工序1:车肩胛面成型 11

2.5.2工序2:钻,扩φ75中孔,车端面,倒角 12

2.5.3工序3:挖环槽 14

2.5.4工序4:钻Φ14及3-Φ9的通孔 15

2.5.5工序5:攻M10×1.5的螺纹 16

2.5.6工序6:铣B,D,C三平面 17

2.5.7工序7:钻Φ10的孔 17

2.5.8工序8:钻Φ5短斜孔 19

2.5.9工序9:钻Φ5长斜孔 20

2.5.10工序10:粗镗Φ90的孔 21

2.5.11工序11:精镗孔Φ90 22

2.6本章小结 23

3 专用夹具设计 24

3.1钻φ5长斜孔夹具设计说明书 24

3.1问题的提出 24

3.2夹具的设计 29

3.3本章小结 29

4 钻φ5长斜孔刀具设计说明书 30

4.1刀具类型的确定 30

4.2刀具设计参数的确定 30

4.3刀具工作草图的确定 30

5 钻φ5长斜孔量具设计说明书 31

5.1量具类型的确定 31

5.2极限量具尺寸公差的确定 31

5.3极限量具尺寸公差图的确定 31

5.4极限量具结构设计 31

5.5本章小结 31

6 第一道工序数控编程说明书 33

7 毕业设计体会 34

参考文献 36

致 谢 37

摘 要

本设计是CA6140床头I轴轴承座零件的加工工艺规程及一些工序的专用夹具设计。CA6140I轴轴承座零件的主要加工表面是平面及孔。一般来说,保证平面的加工精度要比保证孔的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔的加工精度。基准的选择以I轴轴承座外圆面作为粗基准。先将底面加工出来,然后作为定位基准,在以底面作为精基准加工孔。整个加工过程选用数控机床。在夹具方面选用专用夹具。考虑到零件的结构尺寸简单,夹紧方式多采用手动夹紧,夹紧简单,机构设计简单,且能满足设计要求。

关键词 加工工艺,夹具,定位,夹紧

ABSTRACT

This paper is to design the craft processes of making the CA6140 lever spare parts and some specialized tongs in the process. The CA6140 lever spare part primarily processes the surface and bores. Generally speaking, to guarantee the accuracy of the flat surface process is easier than that of the bore. Therefore, this design follows the principle that surface first and then the bore, and definitely divides the process of flat surface and bore into coarse processes and precise processes to guarantee the bore processes. The basic choice is to consider 45 outside circle as rough basis and to consider 25 bore and its next surface as precise basis. The bottom is first processed out to be fixed position basis, and process the bore using the bottom as the precise basis. The whole processes choose the machine bed. In the aspects of tongs choosing, specialized tongs are used. In consideration of the simple construction size of the spare parts, clipping by hands is adopted. It is simple, and the organization design is simple, and can satisfy the design request

Key Words craft proces , tongs, fixed position, tight clip

1 绪论

1.1课题背景

随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段。

“工欲善其事,必先利其器。”

工具是人类文明进步的标志。自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

1.2夹具的发展史

夹具在其发展的200多年历史中,大致经历了三个阶段:第一阶段,夹具在工件加工、制造的各工序中作为基本的夹持装置,发挥着夹固工件的最基本功用。随着军工生产及内燃机,汽车工业的不断发展,夹具逐渐在规模生产中发挥出其高效率及稳定加工质量的优越性,各类定位、夹紧装置的结构也日趋完善,夹具逐步发展成为机床—工件—工艺装备工艺系统中相当重要的组成部分。这是夹具发展的第二阶段。这一阶段,夹具发展的主要特点是高效率。在现代化生产的今天,各类高效率,自动化夹具在高效,高精度及适应性方面,已有了相当大的提高。随着电子技术,数控技术的发展,现代夹具的自动化和高适应性,已经使夹具与机床逐渐融为一体,使得中,小批量生产的生产效率逐步趋近于专业化的大批量生产的水平。这是夹具发展的第三个阶段,这一阶段,夹具的主要特点是高精度,高适应性。可以预见,夹具在不一个阶段的主要发展趋势将是逐步提高智能化水平。

1.3小结

一项优秀的夹具结构设计,往往可以使得生产效率大幅度提高,并使产品的加工质量得到极大地稳定。尤其是那些外形轮廓结构较复杂的,不规则的拔叉类,杆类工件,几乎各道工序都离不开专门设计的高效率夹具。目前,中等生产规模的机械加工生产企业,其夹具的设计,制造工作量,占新产品工艺准备工作量的50%—80%。生产设计阶段,对夹具的选择和设计工作的重视程度,丝毫也不压于对机床设备及各类工艺参数的慎重选择。夹具的设计,制造和生产过程中对夹具的正确使用,维护和调整,对产品生产的优劣起着举足轻重的作用。

2 I轴轴承座加工工艺规程设计

2.1零件的分析

2.1.1零件的作用

题目所给的零件是CA6140车床的主轴箱I轴轴承座。它位于车床变速机构中,主要固定轴承作用,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。

2.1.2零件的工艺分析

零件的材料为HT15-33,灰铸铁属于脆性材料,故不能锻造和冲压。但灰铸铁的铸造性能和切削加工性能优良。以下是I轴轴承座需要加工的表面以及加工表面之间的位置要求:

(1) 中心圆孔φ90。

(2) φ135的外圆及其端面与φ90中心圆孔的垂度要求为0.03mm

(3) φ90与φ75孔同轴度的要求为0.10mm

(4)宽度为20的肩胛面与中心孔有0.03的垂直度要求。

由上面分析可知,可以先加工I轴轴承座φ135的外圆及其宽度为20的肩胛面,然后以此作为基准采用专用夹具进行加工,并且保证位置精度要求。再根据各加工方法的经济精度及机床所能达到的位置精度,并且此I轴轴承座零件没有复杂的加工曲面,所以根据上述技术要求采用常规的加工工艺均可保证。

第五部分 毕业设计体会

时至今日,几个礼拜的毕业设计终于可以画上一个句号了,但是现在回想起来做毕业设计的整个过程,颇有心得,其中有苦也有甜,不过乐趣尽在其中呀!没有接受任务以前觉得毕业设计只是对这几年来所学知识的单纯总结 ,但是通过这次做毕业设计发现自己的看法有点太片面、太偏激了。毕业设计不仅是对前面所学知识的一种检验,而且也是对自己能力的一种提高。下面我对整个毕业设计的过程做一下简单的总结。

首先,先对零件进行了分析,通过对零件有一个大概的了解。然后就是找资料了。查资料是做毕业设计的前期准备工作,好的开端就相当于成功了一半,到图书馆、资料室去虽说是比较原始的方式,但确实也在那里找到了好多有用的资料。总之,不管通过哪种方式查的资料都是有利用价值的,要一一记录下来以备后用。

其次,通过上面的过程,已经积累了不少资料,对所选的题目也大概有了一些了解,这一步就是在这样一个基础上,综合已有的资料来更透彻的分析题目。

最后,就是着手搞了。刚开始设计的时候,总觉的难度很大,不知道从什么地方下手,对一些设计的步骤根本不知道怎么安排,怎么设计。老师给我们详细讲解了机械设计应注意的条件,让我们先从分析零件图开始,然后在得出零件技术要求,在根据零件的技术要求画出毛坯和零件合图

在设计期间,遇到不懂的问题时,指导老师们都能细心的帮助我。同学之间虽然每个人的设计课题不一样,但我们之间还是会经常讨论,互相帮助,不紧学会了知识,而且还锻炼了我们的团队精神。在这次设计中,要感谢我们的指导老师,他们在设计期间为我们的解决了很多难题。相信我们通过这次设计,一定会在以后的工作岗位中更好的发挥。

我还得出一个结论:知识必须通过应用才能实现其价值!有些东西以为学会了,但真正到用的时候才发现是两回事,所以我认为只有到真正会用的时候才是真的学会了。在此要感谢我的指导老师对我悉心的指导,感谢老师给我这样的机会锻炼。在整个毕业设计过程中我懂得了许多东西,也培养了我独立工作的能力,树立了对自己工作能力的信心,相信会对今后的学习工作生活有非常重要的影响。而且大大提高了动手的能力,使我充分体会到了在创造过程中的探索的艰难和成功的喜悦。虽然这个项目还不是很完善,但是在设计过程中所学到的东西是这次毕业设计的最大收获和财富,使我终身受益。

参 考 文 献

[1] 李 洪.机械加工工艺手册[M] .北京出版社,1996.1.

[2] 陈宏钧.实用金属切削手册[M] .机械工业出版社,2005.1.

[3] 上海市金属切削技术协会.金属切削手册[M].上海科学技术出版社,2002.

[4] 杨叔子.机械加工工艺师手册[M].机械工业出版社,2000.

[5] 徐鸿本.机床夹具设计手册[M] .辽宁科学技术出版社,2003.10.

[6] 都克勤.机床夹具结构图册[M] .贵州人民出版社,1983.4.

[7] 胡建新.机床夹具[M] .中国劳动社会保障出版社,2001.5.

[8] 冯 道.机械零件切削加工工艺与技术标准实用手册[M] .安徽文化音像出版社,2003.

[9] 王先逵.机械制造工艺学[M].机械工业出版社,2000.

[10] 马贤智.机械加工余量与公差手册[M].中国标准出版社,1994.12.

[11] 刘文剑.夹具工程师手册[M].黑龙江科学技术出版社,1987.

[12] 王光斗.机床夹具设计手册[M].上海科学技术出版社,2002.8.

致谢

在毕业设计即将结束之际我向所有帮助过我的老师和同学说一声,谢谢!我想没有他们的帮助,毕业设计就会做得很困难。

这次毕业设计是在xxx老师悉心指导下完成的。x老师以其渊博的学识、严谨的治学风范、高度的责任感使我受益非浅。在做设计的过程中也遇到了不少的问题,x老师给了我许多关怀和帮助,并且随时询问我毕业设计的进展情况、细心的指导我们,也经常打电话或者发电子邮件过来指导我的设计。在论文工作中,得到了机电工程学院有关领导和老师的帮助与支持,在此表示衷心的感谢。

最后,在即将完成毕业设计之时,我再次感谢对我指导、关心和帮助过老师、领导及同学。谢谢了!

川公网安备: 51019002004831号

川公网安备: 51019002004831号