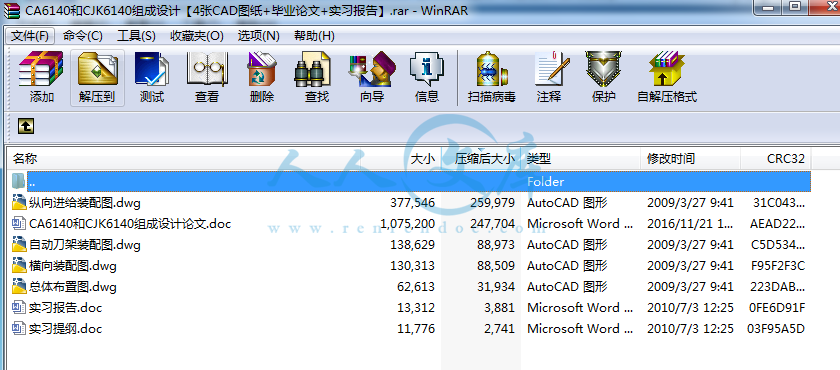

CA6140和CJK6140组成设计

37页 14000字数+论文说明书+4张CAD图纸【详情如下】

CA6140和CJK6140组成设计论文.doc

实习报告.doc

实习提纲.doc

总体布置图.dwg

横向装配图.dwg

纵向进给装配图.dwg

自动刀架装配图.dwg

第一章 绪论

1.1课题背景

1946年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分代替脑力劳动的工具。它与人类在农业、工业社会中创造的那些只是增强体力劳动的工具相比,起了质的飞跃,为人类进入信息社会奠定了基础。6年后,即在1952年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。

我国目前机床总量380余万台,而其中数控机床总数只有11.34万台,即我国机床数控化率不到3%。近10年来,我国数控机床年产量约为0.6~0.8万台,年产值约为18亿元。机床的年产量数控化率为6%。我国机床役龄10年以上的占60%以上;10年以下的机床中,自动/半自动机床不到20%,FMC/FMS等自动化生产线更屈指可数(美国和日本自动和半自动机床占60%以上)。可见我们的大多数制造行业和企业的生产、加工装备绝大数是传统的机床,而且半数以上是役龄在10年以上的旧机床。用这种装备加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、国内市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展。所以必须大力提高机床的数控化率。

在美国、日本和德国等发达国家,它们的机床改造作为新的经济增长行业,生意盎然,正处在黄金时代。由于机床以及技术的不断进步,机床改造是个"永恒"的课题。我国的机床改造业,也从老的行业进入到以数控技术为主的新的行业。在美国、日本、德国,用数控技术改造机床和生产线具有广阔的市场,已形成了机床和生产线数控改造的新的行业。在美国,机床改造业称为机床再生(Remanufacturing)业。从事再生业的著名公司有:Bertsche工程公司、ayton机床公司、Devlieg-Bullavd(得宝)服务集团、US设备公司等。美国得宝公司已在中国开办公司。在日本,机床改造业称为机床改装(Retrofitting)业。从事改装业的著名公司有:大隈工程集团、岗三机械公司、千代田工机公司、野崎工程公司、滨田工程公司、山本工程公司等。

1.2机床改造的内容及意义

1.2.1研究意义

企业要在当前市场需求多变,竞争激烈的环境中生存和发展就需要迅速地更新和开发出新产品,以最低价格、最好的质量、最短的时间去满足市场需求的不断变化。而普通机床已不适应多品种、小批量生产要求,数控机床则综合了数控技术、微电子技术、自动检测技术等先进技术,最适宜加工小批量、高精度、形状复杂、生产周期要求短的零件。当变更加工对象时只需要换零件加工程序,无需对机床作任何调整,因此能很好地满足产品频繁变化的加工要求。

普通车床经过多次大修后,其零部件相互连接尺寸变化较大,主要传动零件几经更换和调整,故障率仍然较高,采用传统的修理方案很难达到大修验收标准,而且费用较高。因此合理选择数控系统是改造得以成功的主要环节。

数控机床在机械加工行业中的应用越来越广泛。数控机床的发展,一方面是全功能、高性能;另一方面是简单实用的经济型数控机床,具有自动加工的基本功能,操作维修方便。经济型数控系统通常用的是开环步进控制系统,功率步进电机为驱动元件,无检测反馈机构,系统的定位精度一般可达±0.01至0.02mm,已能满足CW6140车床改造后加工零件的精度要求。

1.2.2主要研究内容及技术路线

(1)纵向和横向滚珠丝杠的选型及校核。

(2)纵向和横向步进电机的选择。

(3)主轴交流伺服电机的选择与校核。

(4)其他元件的选择。

1.3 机床的经济型数控化改造主要解决的问题

(1) 恢复原功能,对机床、生产线存在的故障部分进行诊断并恢复。

(2) NC化,在普通机床上加数显装置,或加数控系统,改造成NC机床、CNC机床。

(3) 翻新,为提高精度、效率和自动化程度,对机械、电气部分进行翻新,对机械部分重 新装配加工,恢复原精度;对其不满足生产要求的CNC系统以最新CNC进行更新。

(4) 技术更新或技术创新,为提高性能或档次,或为了使用新工艺、新技术,在原有基础上进行较大规模的技术更新或技术创新,较大幅度地提高水平和档次的更新改造。

第二章 总体改造方案

首先是数控系统的选择。本设计方案数控系统选用外购的成套产品。由于本人水平有限,做不出数控系统,只能选用成套的数控系统;再者,成套的数控系统功能要比自己搭建的功能丰富。这里选用广州数控的928TB数控系统。

进给传动的作用是接受数控系统的指令,驱动刀具作精确定位或按规定的轨迹作相对运动,加工出符合要求的零件,对进给传动的要求是高精度、高速度。改造中我们采用广州数控的928TB数控系统,其带有X、Z轴控制功能,其采用步进电机开环驱动系统实现X、Z轴运动控制,这样结构简单,安装调试和维修都非常方便。电机有数控系统直接控制,不需要另外的步进电机控制系统。

加装主轴脉冲发生器,以实现切削螺纹功能。脉冲发生器与主轴用同步带连接。

拆除原车床的纵向和横向丝杠、光杠、溜板箱及挂轮箱中的齿轮,用滚珠丝杠替换原有普通滑动丝杠,将选取的纵向滚珠丝杠副通过托架安装在原溜板箱与床鞍连接的部位上,纵横向滚珠丝杠两端尽可能利用原固定和支承方式。

横向进给机构改造中,步进电机、齿轮箱体安装在中拖板的后侧。纵、横向进给机构都采用了一级齿轮减速,并用双片齿轮错齿法消除间隙,双片齿轮间没有加弹簧自动消除间隙,因为弹簧的弹力很难适应负载的变化情况。当负载较大时,弹簧弹力显得小,起不到自动消除间隙的作用;当负载较小时,弹簧弹力又显得大,则加速齿轮的磨损。为此采用人工定期调整螺钉紧固的办法来消除间隙。

拆除原刀架和小拖板,换上数控可转位刀架。数控系统自带刀架控制器。

数控机床的加工是由程序控制完成的,所以坐标系的确定与使用非常重要。根据 ISO841 标准,数控机床坐标系用右手笛卡儿坐标系作为标准确定。数控车床平行于主轴方向即纵向为Z轴,垂直于主轴方向即横向为X轴,刀具远离工件方向为正向。

CA6140 车床的坐标原点定在卡盘基座与主轴中心的交点上,数控系统是通过检测参考点的具体位置来确定机床坐标系的,选用两个接近开关X轴方向和Z轴方向各安装在一个机床上,用于建立参考点,当移动刀架两个都有信号输出时,刀架的当前位置就为参考点R,测量XR和ZR,并将它写入机床数据库,即可在数控系统中建立坐标系。

第六章 数控刀架的选择

拆除原车床上的刀架,换上数控刀架,能够在数控系统的控制下自动转位,完成换刀功能。使用数控刀架,可以节约换刀时间,多刀夹持,提前对好刀,设置好刀偏,短时间内只需要调整刀偏值,不用再次对刀,更是大大的节约了时间。

这里选用AK21系列刀架,AK21系列数控转塔刀架特别适用于经济型数控车床,可多刀夹持,实现了加工程序的自动化,高效化。它采用鼠齿盘作为分度定位元件,分度工位由定位盘、霍尔传感器控制,可任意工位定位;具有定位精度高,稳定可靠,应用范围广,结构简单,维修方便。下表为AK21160*4*4C刀架主要参数。

表6.1 AK21160*4*4C主要参数

安装图及尺寸:

型 号 A B C L1 L2 H1 H X X1 y h Ф1 Ф2 M H3 H4 N

AK21160×4C 117 126 146 388 273 217 70 160 170 114 32 13 20 60 / / 32

主要参数:

序号 项目

1 刀台方(mm) 160

2 工位数(个) 4

3 装刀基面高(mm) ≥70

4 装刀基准孔高(mm) /

5 单工位转位时间(s) 3.24

6 刀架转速(r/min) 17

7 最大切向力矩(N .m) 500

8 最大颠覆力矩(N .m) 1250

9 重复定位精度(mm) 0.005

10 毛重(Kg) 38

11 净重(Kg) 30

12 箱体尺寸(mm) 560×400×353

总结

在生活逐渐自动化的今天,产品更新日益加快,对加工制造的精度和加工效益都提出了很高的要求,因此对机床等加工设备提出了很高的要求。我国旧式机床占较大比重,这种单一的靠手工操作的机床,在很大程度上已经不能满足现代化的要求,数控机床的改造已经成为一种必要。但这次机床的改造是在原有的机床上换掉部分零部件,使它具有数控机床的基本功能,如不用手工操作能自动控制进给量及自动换刀等,但又考虑到,由于CA6140本身的局限性和经济性原因,改造成车床属于经济型数控车床,因此在这次设计中有些组件选型精度不是很高,选择了相对比较实惠的型号。

因为我们以前的基础知识掌握得不牢固,在这次设计中遇到了很多的问题,但在这过程中,我们又学会了很多东西,在以前的课程设计中,只是设计一个小的机构或者简单的机器,这次是一个对我来说很大的题目。刚开始有点不知从何下手的感觉,在老师的指导下,随着设计的进行,特别是把以前学过的知识又温习了一下,而且把很多门课程都串联在一起,形成一个大的框架,有一种豁然开朗、焕然一新的感觉。

通过这最后的毕业设计,重新把以前所学知识练习一遍,使所学知识融入到实践中,不仅加固了以往所学知识,更重要的是使我们掌握了独自做一个设计的能力,以前的设计都是时间比较短,任务比较简单,通过毕业设计使我们能更好的适应以后的上班工作。

参考文献

[1] 吴振彪主编.机电综合设计.中国人民大学出版社,2000.

[2] 余英良主编.机床数控改造设计与实例.机械工业出版社,1997.

[3] 《机床设计手册》编写组编.机床设计手册第一,三,四册.机械工业出版社,1998.

[4] 明兴祖主编.数控加工技术.化学工业出版社,2001.

[5] 胡占齐,杨莉主编.机床数控技术.机械工业出版社,1986.

[6] 黄调,赵松年主编.机电一体化技术基础及应用.机械工业出社,1999.

[7] 杨有君主编.数字控制技术与数控机床.机械工业出版社,1999.

[8] 王先逵主编.机械制造工艺学.机械工业出版社,2002.

[9] 廖念钊,古莹庵主编.互换性与技术测量.中国计量出版社.2000.

[10] 李壮云主编.江西科学技术出版社. 《中国机械设计大典》第五卷,2002.

[11] 陈碧秀等主编.实用中小电机手册。辽宁科学技术出版社,2000.

[12] 王槐德主编. <<机械制图新旧标准代换教程>>.中国标准出版社,2003.

[13] 普通CA6140车床的说明书.

[14] 邱宣怀主编.<<机械设计>>.高等教育出版社,2002.

[15] 薛严成.<公差配合与技术测量>>.上海科学技术出版社,1999.

附录

附表 1

说明书中各符号一览表

名称 符号 单位

步进电机的步距角 b

(°)/脉冲

脉冲当量 p

mm

滚珠丝杠导程 L。 mm

转动惯量 J 千克/米平方

车床的切削功率 Pm kW

机床电机功率 Pe KW

进给方向载荷 Fl,Fx N

拖板上垂直方向载荷 Fv,Fz N

拖板上横向方向载荷 Fc,Fy N

扭矩 M N.m

传动效率

变形量

mm

临界载荷 Fk N

稳定系数 nk

最大静转矩 Mjmax N.cm

名义启动转矩 Mnq N.cm

空载启动转矩 Mkq N.cm

最大动负载 C N

额定静载荷 Coa N

额定动载荷 Ca N

最大工作载荷 Fm N

主轴恒功率调速范围 Rnp

电动机恒功率调速范围 Rp

川公网安备: 51019002004831号

川公网安备: 51019002004831号