CA6140机床法兰盘831004工艺及铣面夹具设计

38页 12000字数+论文说明书+10张CAD图纸【详情如下】

CA6140机床法兰盘831004工艺及铣面夹具设计说明书.doc

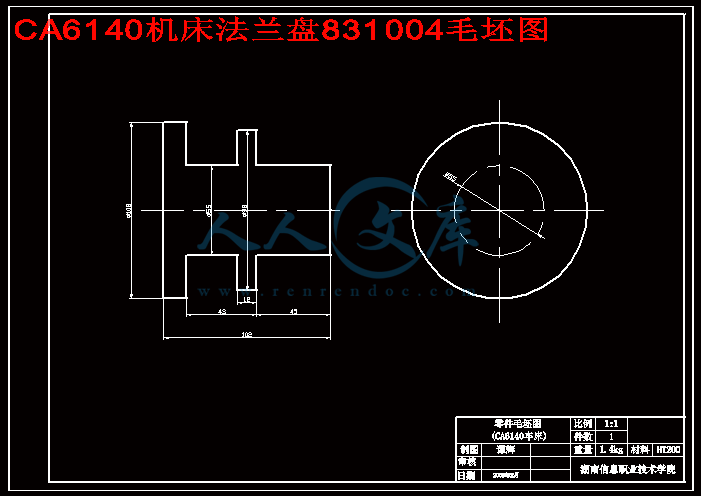

CA6140机床法兰盘831004毛坯图.dwg

CA6140机床法兰盘831004零件图.dwg

专用夹具装配图.dwg

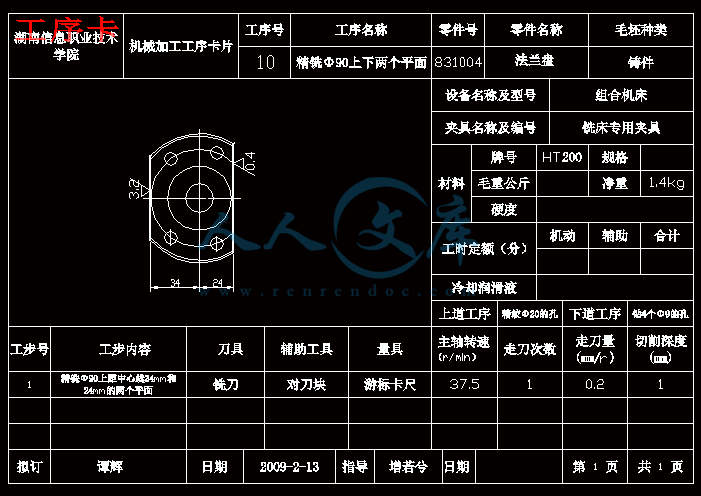

工序卡.dwg

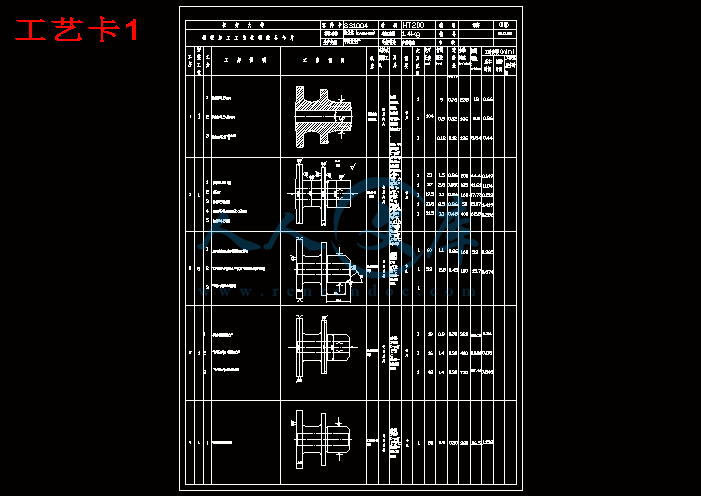

工艺卡1.dwg

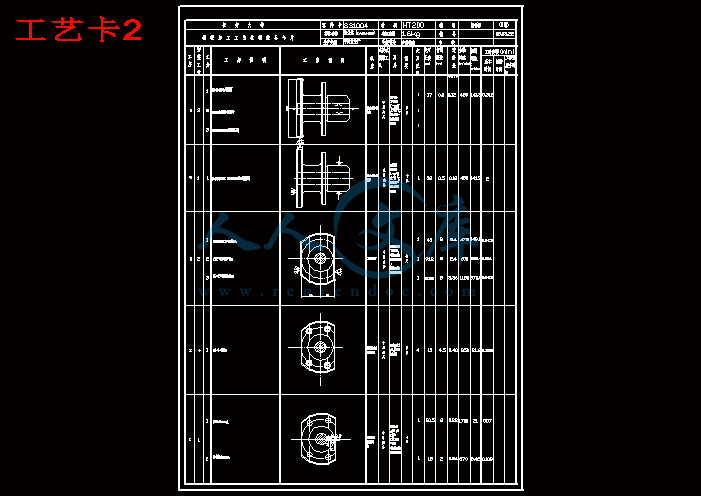

工艺卡2.dwg

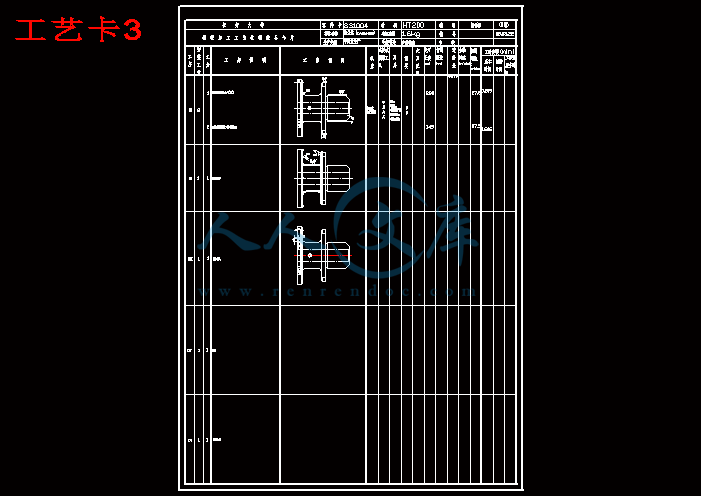

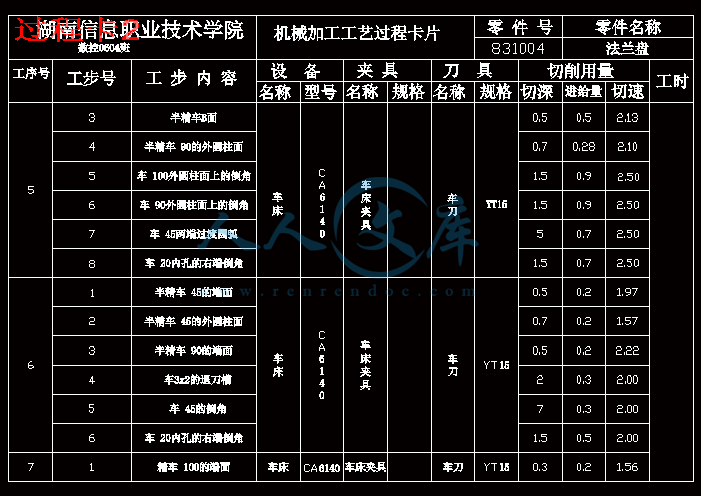

工艺卡3.dwg

法兰盘工序卡片1[1].doc

法兰盘工序卡片2[1].doc

法兰盘工序卡片3[1].doc

法兰盘工序卡片4[1].doc

法兰盘工序卡片5[1].doc

法兰盘工序卡片6[1].doc

法兰盘工序卡片8[1].doc

过程卡1.dwg

过程卡1[1].doc

过程卡2.dwg

过程卡3.dwg

摘 要

工艺学是以研究机械加工工艺技术和夹具设计为主技术学科,具有很强的实践性,要求学习过程中应紧密联系生产实践,同时它又具有很强的综合性,

本次毕业设计的课题是CA6140车床法兰盘加工工艺规程及某一工序专用夹具设计,主要内容如下:

首先,对零件进行分析,主要是零件作用的分析和工艺分析,通过零件分析可以了解零件的基本情况,而工艺分析可以知道零件的加工表面和加工要求。根据零件图提出的加工要求,确定毛坯的制造形式和尺寸的确定。

第二步,进行基面的选择,确定加工过程中的粗基准和精基准。根据选好的基准,制订工艺路线,通常制订两种以上的工艺路线,通过工艺方案的比较与分析,再选择可以使零件的几何形状、尺寸精度及位置精度等技术要求得到合理的保证的一种工序。

第三步,根据已经选定的工序路线,确定每一步的切削用量及基本工时,并选择合适的机床和刀具。对于粗加工,还要校核机床功率。

最后,设计第三道工序—钻法兰盘孔的夹具。先提出设计问题,再选择定位基准,然后开始切削力、夹紧力的计算和定位误差的分析。然后把设计的过程整理为图纸。

通过以上的概述,整个设计基本完成。

关键词 机械;加工工艺;夹具设计

ABSTRACT

A specialized main specialized course that " mechanical manufacturing engineering is studied " is machinery , rely mainly on studying machining technology and jig to design technological discipline , have very strong practicality , require that should contact production practices closely in the learning process, at the same time it has comprehensive the very strong one,

The subject of this graduation project is that CA6140 lathe ring flange processing technology rules and special-purpose jig of a certain process are designed, the main content is as follows:

First of all, analyse , it is mainly analysis of the function of the part and craft analysis to the part , through part analyse can find out about basic situation of part, and craft analyse may know the processing surface of the part and is it require to process. The processing demand put forward according to the part picture, confirm the manufacture form of the blank and sureness of the size.

The second step, carry on the choice the base , confirm thick datum and precise datum in the processing course. According to the datum chosen , make the craft route , usually make the craft route of more than two kinds, with analysing through the comparison of the craft scheme, and then choosing be able to make such specification requirements as the precision of geometry form , size of the part and precision of position ,etc. get a kind of process of the rational assurance s.

The third step, according to the already selected process route, confirm for every steps of cutting consumption and basic man-hour , choose suitable lathe and cutter. To rough machining , will check the power of the lathe .

Finally , design the third process - the jig getting into the hole of the ring flange. Put forward the question of designing first , and then choose to orient the datum , then the calculation that begins to cut strength , clamp strength and analysis of the localization error. Then put the design course in order as the drawing.

Through the summary of the above, design and finish basically entirely.

Keywords: machine; Process the craft; The tongs design

目 录

序 言 1

1 零 件 的 分 析 2

1.1零件的作用 2

1.2 零件的工艺分析 2

2 工 艺 规 程 设 计 3

2.1确定毛坯的制造形式 3

2.2基面的选择 3

2.3制定工艺路线 3

2.4机械加工余量,工序尺寸及毛坯尺寸的确定 6

2.5确定切削用量及基本工时 9

3 夹具设计 30

3.1问题的提出 30

3.2夹具设计 30

参考文献 33

致 谢 34

序 言

毕业设计是我们在学完大学的全部课程后进行的,是我们对大学三年的学习的一次深入的综合性的总考核,也是一次理论联系实际的训练,这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合实习中学到的实践知识,独立地分析和解决工艺问题,初步具备了设计一个中等复杂程度零件(CA6140车床法兰盘)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。 因此,它在我们大学生活中占有重要地位。就我个人而言,我也希望通过这次设计对自己未来将从事的工作进行一次适应性心理,从中锻炼自己分析问题,解决问题的能力,对未来的工作发展打下一个良好的基础。由于能力所限,设计尚有许多不足之处,恳请各位老师给予指教。

1 零 件 的 分 析

1.1零件的作用

题目所给定的零件是CA6140车床上的法兰盘(见附图1), 法兰盘起联接作用是车床上的重要零件。

1.2 零件的工艺分析

法兰盘是一回转体零件,有一组加工表面,这一组加工表面以Φ20 为中心 ,包括:两个Φ mm的端面, 尺寸为Φ mm的圆柱面,两个Φ90mm的端面及上面的4个Φ9mm的透孔. Φ mm的外圆柱面及上面的Φ6mm的销孔, Φ90mm端面上距离中心线分别为34mm和24mm的两个平面.

这组加工表面是以Φ20 mm为中心,其余加工面都与它有位置关系,可以先加工它的一个端面,再借助专用夹具以这个端面为定位基准加工另一端面,然后再加工其它加工表面.

3.2.3 定位误差分析

夹具的主要定位元件为支撑板和定位销。支撑板尺寸与公差都是选取的标准件,其公差由标准件决定,并且在夹具装配后的技术要求统一磨,支撑板的定为表面与夹具体底面平行度误差不超过0.02;定位销选取标准件,夹具体上装定位销销孔的轴线与夹具体底面的 垂直度误差不超过0.02。

夹具的主要定位元件为短定位销限制了两个自由度,另一端面限制三个自由度,绕铣刀轴线旋转方向的自由度无须限制。因零件对形位公差及尺寸公差均要求不高,且各定位件均采用标准件,故定位误差在此可忽略。

3.2.4 夹具设计及操作的简要说明

如前所述,在设计夹具时,应该注意提高劳动生产率。为此,应首先着眼于机动夹紧而不采用手动夹紧。因为这是提高劳动生产率的重要途径。但由于本夹具是应用于组合机床上,两铣刀同时工作的对铣加工,夹具尺寸不能很大,如果采用机动夹紧,夹具势必过于复杂和庞大,本夹具为了提高生产率和降低生产成本,考虑简单、经济、实用, 减轻工人劳动强度,采用螺旋夹紧机构,操作非常简单,先拧松夹紧螺母,稍旋转弯头压板,将工件放置在夹具支撑板上,由定位销定位,再将压板旋转复位,拧紧螺母达到夹紧要求即进行铣削加工.本工序采用的是专用的组合机床,高速钢镶齿三面刃铣刀来铣侧端面,因而不需要很大的夹紧力,而且可以采用长柄扳手,只需拧松两个夹紧螺母即可,因而工人的劳动强度不大。

参考文献

1、徐嘉元,曾家驹主编《机械制造工艺学》机械工业出版社 97.8

2、联合编写组编《机械设计手册》化学工业出版社 87.12

3、赵家齐:《机械制造工艺学课程设计指导书》,机工版

4、哈尔滨工业大学李益民主编:《机械制造工艺设计简明手册》,机工版,2005年7月第一版

5、王启平主编《机床夹具设计》哈工大出版社 85.12

6、东北重型机械学院主编《机床夹具设计手册》上海科学技术出版社 80.1

7、孟少安主编《机械加工工艺手册》机械工业出版社 91.9

8、徐灏主编《机械设计手册》机械工业出版社 91.9

9、《机械制造工艺学》、《机床夹具设计》 (教材)

10、孙丽媛主编,《机械制造工艺及用夹具设计指导》,冶金工业出版社2002

11、《机械加工工艺师手册》

12、《机械零件设计手册》

13、《机床夹具设计图册》

致 谢

毕业设计是对大学三年所学知识与能力的综合应用和检测,是每一个合格的大学生的必经过程,也是一个重要的实践性教学环节。本次毕业设计,不仅培养了我们正确的设计思想;也同时让我们掌握了工程设计的一般程序和方法,以及锻炼了我们综合运用知识能力。在本次设计过程中,我们大量阅读了各种技术资料及设计手册,认真探讨了机械领域内的各种基本问题。因此,本次设计不仅加强了对自己所学专业课程的理解和认识,而且也对自己的知识面进行了拓宽。此外,本次设计在绘图的过程中,使用了AUTOCAD绘图软件,并同时进行了手工绘图,这些都不同程度地使我们学到了更多的知识,进一步提高了我们绘图识图的能力。

在本次毕业设计中,我得到曾若兮老师的耐心指导,细心教诲,并在设计过程中及时的给我解答疑难,让我在本次毕业设计中得到了自己能力上的长进和知识上的飞跃,这对我的将来都会有深远的影响。并且,在设计过程中还有其他老师和同学的热忱帮助,在此表示由衷的感谢!

由于本人知识有限,实际经验更加不足,因此我的设计还存在着很多的不足之处,敬请各位老师指正,本人将不胜感激!

川公网安备: 51019002004831号

川公网安备: 51019002004831号