CA6140普通车床后托架831001零件的机械加工工艺规程的编制及工艺装备设计

25页 7200字数+论文说明书+14张CAD图纸【详情如下】

CA6140普通车床后托架831001零件的机械加工工艺规程的编制及工艺装备设计说明书doc

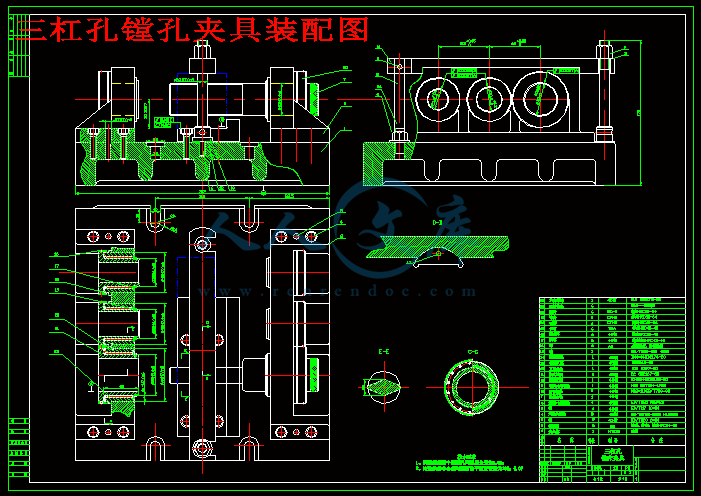

三杠孔镗孔夹具装配图dwg

任务书doc

后托架831001毛坯图dwg

后托架831001零件图dwg

后拖架镗床夹具体dwg

工序卡100(终检)dwg

工序卡10(铣)dwg

工序卡20(钻)dwg

工序卡30(钻)dwg

工序卡40(扩)dwg

工序卡50(钻)dwg

工序卡60(攻)dwg

工序卡70(半精镗)dwg

工序卡80(精镗)dwg

工序卡90(加工油槽去毛刺)dwg

机械加工工艺过程(镗)doc

目录

前言1

一、零件的分析

(一)计算生产纲领,确定生产类型1

(二)零件的作用1

(三)零件的工艺分析1

二、工艺规程的设计

(一)确定毛坯的制造形式2

(二)基准的选择2

(三)工艺路线的拟订3

(四)机械加工余量、工序尺寸及毛坯的确定6

(五)各工序的基本公时7

三、夹具设计

(一)问题的提出

(二)夹具设计

四、总结

五、主要参考文献

前 言

机械制造工艺与机床夹具课程设计是在学完了机械制造工艺与机床夹具和大部分专业课,并进行了生产实习的基础上进行的一个教学环节。这是我们在进行毕业设计之前对所学课程的一次深入的全面总复习,也是一次理论联系实际的训练。因此,它在几年的学习中占有重要的地位。

就我个人而言,希望通过这次课程设计,对今后将从事的工作,进行一次适应性训练,通过设计锻炼自己分析问题、解决问题的能力,为回厂后的工作打下一个良好的基础。

由于能力所限,设计中尚有许多不足之处,希望各位教师给予批评指教。

一、零件的分析:

(一)计算生产纲领,确定生产类型:

零件图上为CA6140车床上的后托架,生产量为2000件,该产品属于轻型机械,根据表1-3生产类型与生产纲领等的关系,可确定其生产类型为中批生产。

(二)零件的作用:

后托架在CA6140车床床身的尾部,三个孔分别装丝杠、光杠、转向开关,起加强固定作用;在?40mm与?302mm之间的孔为毛线孔,用于导通油路;旁路的螺纹孔是连接油盖的;正面的四个孔将后托架固定于车床尾部。

(三)零件的工艺分析:

CA6140车床后托架共有两组表面,他们之间有一定的位置要求。现叙述如下:

1、以?40mm孔为中心的加工表面:这一组加工表面包括:?40 mm,?302 mm及?255 mm的孔,两沉头孔为?20mm,两装配铰孔?13mm,深孔?6mm,螺纹M6,两销孔。其中,主要加工表面为?40 mm ,?302 mm及?255 mm的三个孔。

2、以底面120×60mm为中心的加工表面:这一组加工表面包括底面120×60mm和锪平面。这两组加工表面之间有一定的位置要求,主要是1 ?40 mm孔的轴线与底面的平行度为100:007;

2?302 mm孔的轴线与底面的平行度为100:007;

3?302 mm孔的轴线与底面的平行度为100:007;

4下底面的平面度误差为003;

5毛线孔的中心线与底面的尺寸误差为±007;

由此可分析知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助与专用夹具加工另一组表面,并且保证他们之间的位置精度要求。

二、工艺规程的设计:

(一)确定毛坯的制造形式:

后托架是车床CA6140的后托起部分,该零件材料为HT200,考虑到机床运行中要经常使主轴正转与反转,此时,转向开关、丝杠、光杠也进行正转与反转的连续或瞬时运动。因此,扭矩最大 ,强度不高使用铸件,由于零件的年产量为2000件,已达到中批量生产水平,并且零件的轮廓尺寸不大,故可以采用砂型铸造,这从提高生产率,保证加工精度上考虑,也是比较合理的。

(二)基准的选择

基准的选择是工艺规程设计的重要工作之一,基准选择得正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批量报废,使生产无法正常运行。

三、夹具设计:

为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

经过指导老师的布置和协商,决定设计精镗三杠孔(?40 mm,?302 mm及?255 mm)的专用夹具。此夹具将用于T68卧式镗床。刀具采用硬质合金镗刀,对工件的三杠孔分别进行镗削加工。

(一)问题的提出:

本夹具主要用来精镗三杠孔(?40 mm,?302 mm及?255 mm)。这三个孔

的轴线与底面的平行度、各个孔的轴线的平行度都有一定的技术要求。因在本次加工前所有要求表面均已加工完毕。因此,精度已经不是主要问题。所以,在本次加工中主要应考虑如何提高劳动生产率、降低劳动强度、改善劳动条件上。

(二)夹具设计:

1、定位基准的选择:

由夹具零件图知,三个孔的轴线与底面的距离有要求,底面已经精加工。因此,以底面为定位精基准。又因

2、定位误差分析:

(1)定位元件尺寸及公差的确定:

夹具的2个定位元件为支撑板和定位心轴,查夹具设计手册知,镗床夹具的误

差是工件表面的误差的1/2左右。考虑到实际情况,我们取1/3,故支撑板的平行度要求为002,定位心轴的轴线与底面的公差为±002mm。因此,后拖架底面的最大倾斜距离为004mm,而最小为-004mm。故由此可一起最大转角为: ,所以

即大间隙满足零件的精度要求。

(2)计算?40mm,?302mm及?255mm三孔间的平行度误差:

零件?40mm孔与回转镗模的内径的最大间隙为:

回转镗模的孔长为50mm,则由上述间隙引起的最大倾角为: ,即

为镗孔的最大平行度误差。

因为三孔的平行度公差为100:007和100:008,显然夹具的

=05:100〈07:100〈08:100

故上述平行度误差是允许的。

3、夹具设计及操作的简要说明:

如前所述,在设计夹具时,应考虑提高劳动生产率,为此,应首先着眼于机动夹紧,而不采用手动夹紧。但是此零件用机动夹紧过于浪费,从经济上考虑应该用手动夹紧,方便、简单、易于操作。由于是精加工,镗削余量十分小,镗削力自然就小。因此,更适合采用手动夹紧。经过唐老师的耐心指导,以及相关工具书的查阅,本夹具总的感觉还是比较紧凑的。

四、总结:

通过这次课程设计,使我进一步地理解了所学过的理论知识及具体运用了这些知识。

通过这次课程设计,使自己对工艺人员所从事的工作有了亲身的体验,学会了查图表、资料、手册等工具书。通过实例对工艺规程的编制和切削用量的选择计算等做了一次练习。

总之,通过这次课程设计使我受益匪浅,为我今后的学习与工作打下一个坚实而良好的基础。在此,衷心感谢唐其林、唐毅锋老师的帮助和指导。

五、主要参考文献:

[1] 白成轩.机床夹具设计新原理.北京:机械工业出版社,1997年;

[2] 徐鸿本.机床夹具设计手册.沈阳:辽宁科学出版社,2004年;

[3] 赵家齐.机械制造工艺学课程设计指导书(第2版).北京:机械工业出版社,2000 年;

[4] 史全富等.金属切削手册(第三版).上海:上海科学技术出版社,2000年;

[5] 陈家芳.实用金属切削加工工艺手册(第二版).上海:上海科学技术出版社,2005年;

川公网安备: 51019002004831号

川公网安备: 51019002004831号