CM6132型精密车床主传动系统数控改造的设计

37页 14000字数+论文说明书+5张CAD图纸【详情如下】

CM6132型精密车床主传动系统总装配图.dwg

CM6132型精密车床主传动系统数控改造设计开题报告.doc

CM6132型精密车床主传动系统数控改造设计论文.doc

主轴箱.dwg

任务书.doc

小图.dwg

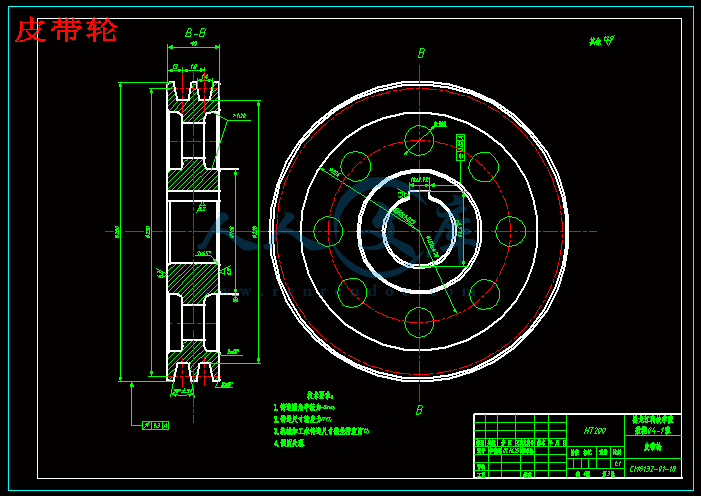

皮带轮.dwg

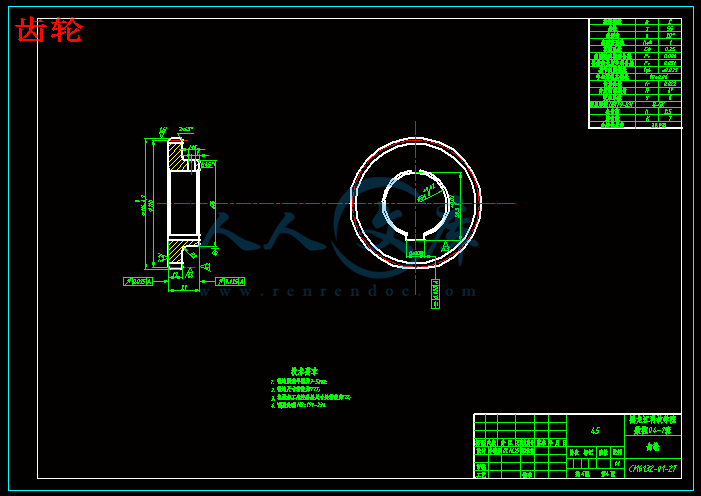

齿轮.dwg

摘 要

对CM6132精密车床主传动系统进行数控化改造, 主要对主传动系统进行改造。改造包括机械和数控两部分。 机械部分:拆掉变速箱改用变频电动机实现无级调速。数控部分:数控系统采用开环控制系统,系统中没有反馈电路,不带检测装置,指令信号单方向传递。开环系统主要由步进电机驱动,结构简单,成本低廉、易掌握,调试和维修比较方便简单,已广泛应用于数控机床.数控机床集计算机技术、电子技术、自动控制、传感测量、机械制造、网络通信技术于一体,是典型的机电一体化产品。它的发展和运用,开创了制造业的新时代,改变了制造业的生产方式、产业结构、管理方式,使世界制造业的格局发生了巨大变化。现代的CAD/CAM、FMS、CIMS等技术都是建立在数控技术之上。数控技术水平的高低已成为衡量一个国家制造业水平的核心标志,实现加工机床及生产过程的数控化,已经成为当今制造业的发展方向。

关键词:数改造;数控车床;步进电机控

Abstract

As to the NC transform of CM 6132 precise lathe, vertical and horizontal motion system are concerned including mechanism part and NC part. As for as the mechanism part is concerned, in order to decrease the friction and increase the motion precision, ball guide screw is adopted. As to the NC part, open loop control system is adopted in NC system. There is no feedback circuit and test and determining facilities with one-way instruction signal transmission.The open loop system is mainly droved by stepper motor, which is of simple structure, low cost, easy learning with simple preliminary test and maintenance. It is widely used in NC lathe.

【Key words】 Numerical control innovation NC lathe Stepper motor

目 录

第1章 绪 论 4

1.1 数控机床的发展 4

1.2 普通机床数控改造的必要性 4

1.3 数控机床的发展趋势 5

第2章 总体方案设计 6

2.1 计算参数和技术要求 6

2.2 总体方案的拟定 6

2.2.1 机械部分改造 6

2.3 基本参数的确定 8

2.3.1 运动参数 9

2.3.2 动力参数 9

第3章 主传动系统设计 11

3.1 带轮及带的计算 11

3.2 齿轮校核 14

3.2.1 校核齿面接触疲劳强度 14

3.2.2 校核齿根弯曲疲劳强度 16

3.3 轴的校核 18

3.4 键的校核 21

第4章 控制原理设计 23

4.1 数控系统的基本硬件组成 23

4.1.1 单CPU系统的组成 23

4.1.2 数控系统的选用 24

4.2 步进电机的控制 24

4.2.1步进电机的工作原理 24

4.3 键盘及显示器接口 28

4.3.1 键盘接口电路 28

4.3.2 液晶显示模块的工作原理 28

第5章 经济技术分析 30

5.1 产品结构改造的合理化 30

5.2 提高技术经济价值的方法 30

5.3 产品成本核算 31

5.4 产品年利润 32

结论 33

致谢 34

参考文献 35

第1章 绪 论

1.1 数控机床的发展

随着电子技术和自动化技术的发展,数控技术的应用越来越广泛。以微处理器为基础,以大规模集成电路为标志的数控设备,已在我国批量生产、大量引进和推广应用,它们给机械制造业的发展创造了条件,并带来很大的效益。但同时,由于它们的先进性、复杂性和智能化的特点,在维修理论、技术和手段上都发生了飞跃的变化。

数控机床自20世纪中期诞生以来,它们数控系统随着电子器件的更新换代也不断发展。特别是超大规模集成电路技术和微处理器引入数控系统,以及直流和交流伺服驱动技术的成熟,大大地推动了数控机床的发展。今天数控机床已发展为一种高度机电一体化的典型产品,成为现代生产系统得基本单元,成为支撑先进技术的基础核心设备。

20世纪后半期, 数控机床不仅品种多,而且产量迅速发展,同期世界数控车床拥有达100万台,品种有1500种,数控机床的年产量近15万台。美国在1983年的机床拥有量比1973年下降了23.1﹪,而同期数控机床拥有量增加了2.6倍,日本1983年生产数控机床占机床品种数的65﹪,数控机床的产量(台数)占车床总产量的28.3﹪,数控机床的产值为车床总产值的70.9﹪。美国1989年机床拥有量为232678台,其中数控机床为2323566台;日本1987年机床拥有量为792975台,其中数控机床为70255台。到1994年,日本机床拥有量的数控化率达20.9﹪,美国、意大利均达10﹪以上。1995年我国机床拥有量达85.12万台,占22.2﹪。机床拥有量的数控化率为1.9﹪,金属切削加工数控化率达2.15﹪,成型机床的数控化率为1.02﹪。

据了解,2001年中国机床产值已进入世界前10名的第5名,机床消费额在世界排名上升到第3位,达47.39亿美元,仅次于美国的53.67亿美元,消费额比上一年增长25﹪。但由于国产数控机床不能满足市场的需求,使我国机床的进口额呈逐年上升态势,2001年进口机床跃升至世界第2位,达24.06亿美元,比上年增长27.3﹪。

1.2 普通机床数控改造的必要性

面对世界机床市场的强烈冲击,国产数控机床如何从容应对并占有一定的市场份额,有关人士提出,必须把发展国产数控机床放在突出位置,因为数控机床是衡量一个国家经济实力的重要标志;数控机床作为机电一体化的典型产品,在机械制造中发挥着巨大的作用,很好地解决了形态复杂、精密、小批及多变零件的加工问题且能稳定产品的加工质量,大幅度地提高生产率。因此,国产数控机床市场需求大力培育,不能光靠一个展览会来推动,各级政府应重视数控机床开发研制及市场销售等一系列问题,为国产数控机床发展大开“绿灯” 。

提高数控化率有两个途径:(1)投入巨资购买新的数控机床;因为我国现有老机床太多,再加上资金问题,我国购买的数控机床还是有限的。(2)对现有普通机床进行数控改造,对拥有300多万台普通机床的我国来说,普通机床的数控化无疑是一条简单可行的途径“研究如何简便、实用地对普通机床进行数控改造是十分必要的。”

1.3 数控机床的发展趋势

随着科学技术不断发展,数控机床的发展也越来越快,数控机床也正朝着高性能、高精度、高速度、高柔性化和模块化方向发展。高性能:随着数控系统集成度的增强,数控机床也实现多台集中控制,甚至远距离遥控。高精度:数控机床

本身的精度和加工件的精度越来越高,而精度的保持性要好。高速度:数控机床各轴运行的速度将大大加快。高柔性:数控机床的柔性化将向自动化程度更高的方向发展,将管理、物流及各相应辅机集成柔性制造系统。模块化:数控机床要缩短周期和降低成本,就必然向模块化方向发展,这既有利于制造商又有利于客户。

结 论

数控机床集计算机技术、电子技术、自动控制、传感测量、机械制造、网络通信技术于一体,是典型的机电一体化产品。它的发展和运用,开创了制造业的新时代,改变了制造业的生产方式、产业结构、管理方式,使世界制造业的格局发生了巨大变化。现代的CAD/CAM、FMS、CIMS等技术都是建立在数控技术之上。数控技术水平的高低已成为衡量一个国家制造业水平的核心标志,实现加工机床及生产过程的数控化,已经成为当今制造业的发展方向。

毕业设计是对我们所学知识的一次检验。

这次毕业设计是我们在学习了三年的基础课程、专业课程的基础上,在指导老师的指导下和自身的实践而完成的。

通过此次毕业设计,培养了自己独立分析问题,解决问题的能力,培养了自己对一般课程的设计步骤,设计思想有了初步了解,同时锻炼了设计、绘图、查阅资料和书写技术论文的能力。更主要的是我们所研究的课题项目,有一定的跨越,包括了计算机原理。电路设计及机械制造工艺三个方面的知识,使我们学到了更多的新知识。

还有,在这次毕业中,培养了我们一丝不苟、认认真真、脚踏实地的工作态度,培养了我们谦虚谨慎、吃苦耐劳、积极向上的工作作风。所以,此次设计使我受益匪浅。

致 谢

经过在校期间的这段毕业设计使我们学到了很多课上学不到的本领,通过此次的设计培养了我们独立分析问题和解决问题的能力,培养了自己对一般课程的设计步骤,设计思想有了初步了解,同时锻炼了设计、绘图、查阅资料和书写技术论文的能力。更主要的是我们所研究的课题项目,有一定的跨越,包括了计算机原理。电路设计及机械制造工艺三个方面的知识,使我们学到了更多的新知识。

在此感谢一直给与我们力量支持的老师们!感谢您们在百忙之中给与我们指导,使我们能够顺利地完成毕业设计,在人生的路途中多一份自信,不会辜负您们的众望!

参考文献

1蔡春源.机械零件设计手册〔M〕(上册).北京:冶金出版社.1996,45~104

2蔡春源.机械零件设计手册〔M〕(下册).北京:冶金出版社.1996,506~702

3纪名钢.机械设计〔M〕.北京:高等教育出版社.2001,100~374

4丁军,宋丹. C6132普通车床的数控化改造〔J〕.机电一体化,2003,(4):102~105

5张新义.经济型数控机床〔M〕.北京:机械工业出版社.1993,102~158

6吴祖育.数控机床〔M〕.上海:上海科学技术出版社.1989,78~96

7王爱玲.现代数控机床使用操作技术〔M〕.北京:国防工业出版社.2002,146~254

8李忠文.实用机电控制电路〔M〕.北京:化学工业出版社.2003,132~176

9李佳.数控机床及应用〔M〕.北京:清华大学出版社.2001,33~78

10吉林工学院.金属切削机床设计〔M〕.(上册). 上海:上海科学技术出版社.1979,102~134

11机床设计手册编写组.机床设计手册〔M〕.(2零件设计,上,下册).北京:机械工业出版社.1980,204~623

12维邦.金属切削机床设计〔M〕. (上册). 北京:机械工业出版社.1984,34~103

13承恩.现代数控机床〔M〕. (上册). 北京:机械工业出版社.1991,37~88

14孙恒.机械原理〔M〕. (第五版).北京:高等教育出版社.1996,102~332

15谭家玉,郑大宇.单片机原理及接口技术〔M〕.哈尔滨: .哈尔滨工业大学出版社.2003, 23~105

16王润孝.机床数控原理与系统〔M〕.西安:西北工业出版社,1993, 104~128

17徐淑华,程退安,姚万生.单片微型机原理及应用〔M〕.哈尔滨: .哈尔滨工业出版社.1997, 26~45

附录1

主要符号表

nj主轴计算转速 v转矩

Rnp主轴要求恒功率调速范围 M弯矩

Rp电动机恒功率调速范围 Ft圆周力

aP切削深度 Fr径向力

f进给量 σHlin接触疲劳极限

Pc计算功率 Td电动机轴输入转矩

Pd电动机额定功率 [σH ]许用接触应力

i转动比 KA 使用系数

F0张紧力 KV动载系数

F1紧边拉力 KHa齿间载荷分配系数(接触强度)

F2松边拉力 KHb齿间载荷分布系数(接触强度)

FQ轴上载荷 K载荷系

ZE弹性系数 SHmin接触最小安全系数

ZN接触寿命系数 YE 重合度系数

KFa齿间载荷分配系数(弯曲强度) KFb齿间载荷分布系数(弯曲强度)

YFa齿形系数 YSa 应力修正系数

σFlim弯曲疲劳极限 S Fmin弯曲最小安全系数

YN弯曲寿命系数 YX 尺寸系数

[σF ]许用弯曲应力 u齿数比

V速度

川公网安备: 51019002004831号

川公网安备: 51019002004831号