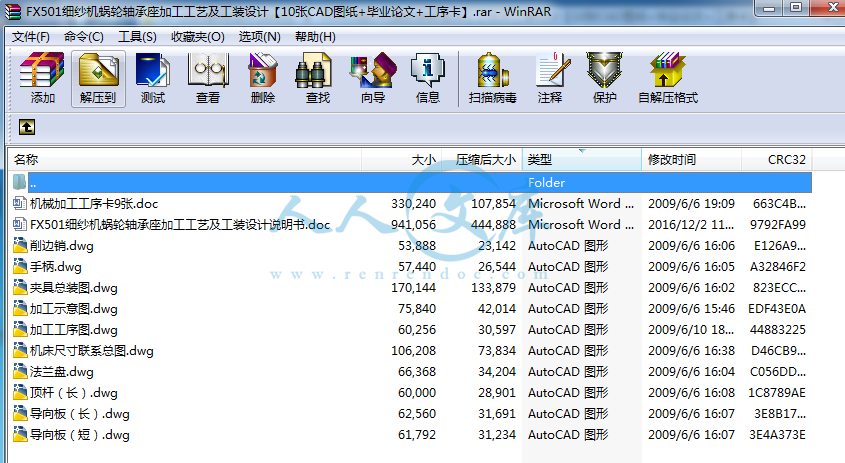

FX501细纱机蜗轮轴承座加工工艺及工装设计

32页 13000字数+论文说明书+10张CAD图纸【详情如下】

FX501细纱机蜗轮轴承座加工工艺及工装设计说明书.doc

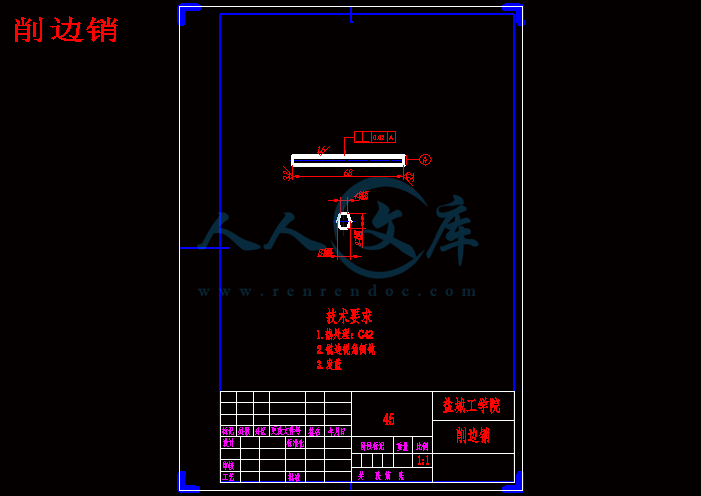

削边销.dwg

加工工序图.dwg

加工示意图.dwg

夹具总装图.dwg

导向板(短).dwg

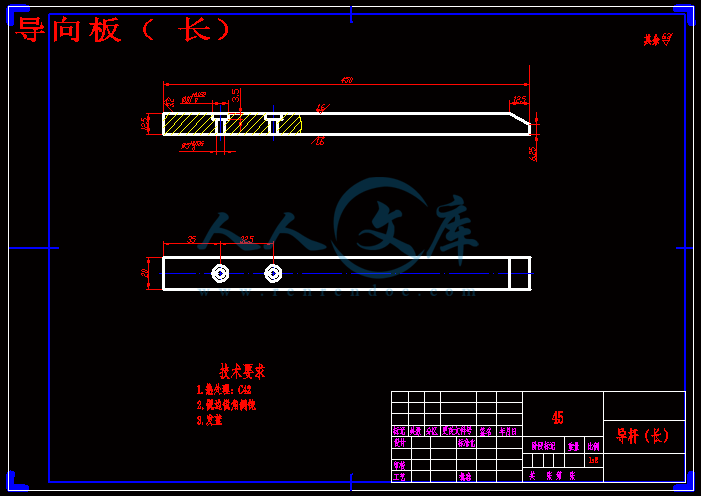

导向板(长).dwg

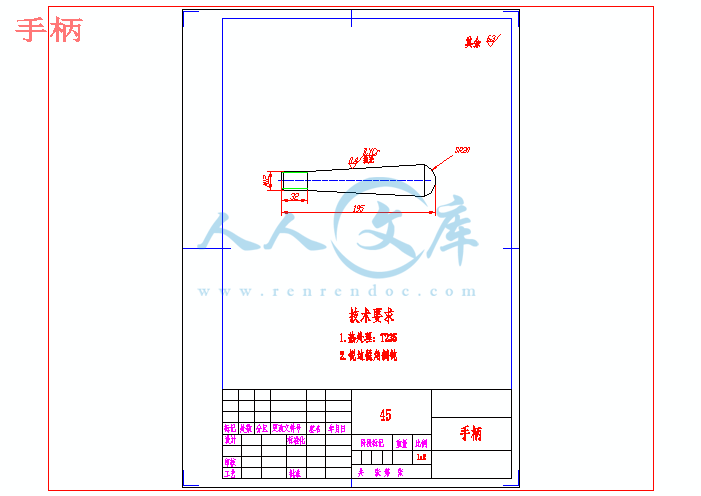

手柄.dwg

机床尺寸联系总图.dwg

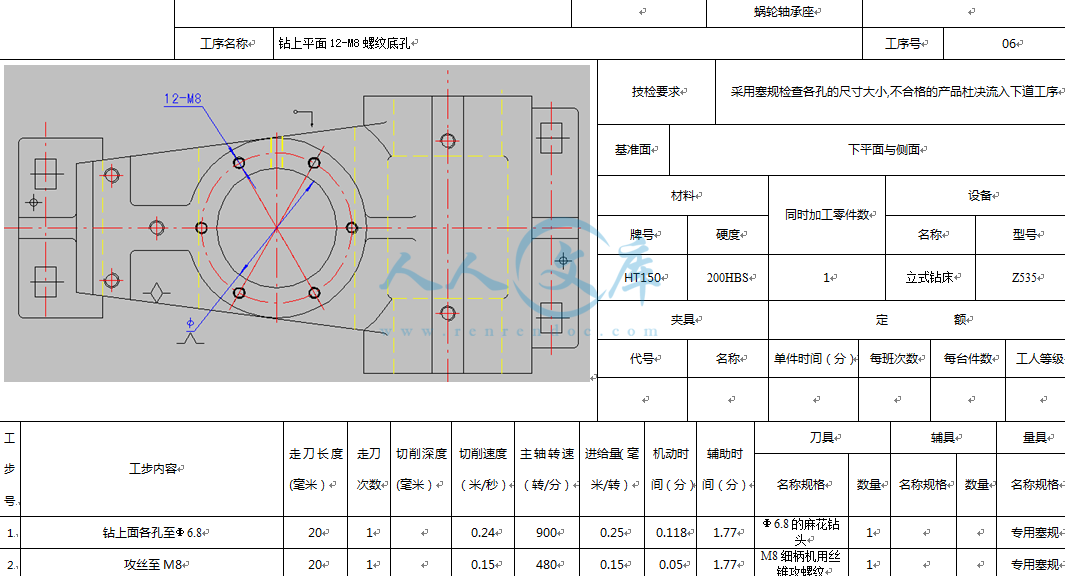

机械加工工序卡9张.doc

法兰盘.dwg

顶杆(长).dwg

目 录

1 前言………………………………………………………………………………1

2 机床总体设计…………………………………………………………………3

2.1 被加工零件分析………………………………………………………………3

2.2 机床结构的确定………………………………………………………………3

2.3 本组合机床的特点………………………………………………………………3

2.4 切削用量的确定………………………………………………………………3

2.5 各部件的造型………………………………………………………………4

2.6 绘制“三图一卡”………………………………………………………………7

3 夹具设计…………………………………………………………………………………12

3.1 概述……………………………………………………………………………………12

3.2 设计的前期准备………………………………………………………………………13

3.3 定位装置的确定……………………………………………………………………13

3.4 确定夹紧方案……………………………………………………………………16

3.5 其他元件的设计……………………………………………………………………18

3.6 夹具的公差配合及技术要求…………………………………………………………18

3.7 工序的精度分析……………………………………………………………………21

4 总结………………………………………………………………………………………25

5参考文献…………………………………………………………………………………26

6 致谢……………………………………………………………………………………27

FX501细纱机蜗轮轴承座加工工艺及工装设计

摘要:本设计课题为FX501细纱机蜗轮轴承座加工工艺及工装设计。完成箱体零件的机械加工工艺规程制订,完成工艺过程卡和工序卡;进行一台专用组合机床的总体设计.根据轴承座尺寸、形状、材料、加工部位的结构和加工精度、表面粗糙度等要求,确定选用卧式双面铣组合机床;为实现工件快进和工进配以移动工作台;被加工平面为大平面,材料为HT200,故刀具选择硬质合金端铣刀。夹具安装在移动工作台之上。在被加工零件的定位方面,本方案采用了“一面两销”的定位方式,以达到较好的定位效果。夹紧是通过手动夹紧,以四个压板实现夹紧,这样能很好的防止夹紧力作用下工件产生形变。由于被加工零件体积、重量较大,故采用支承板支承。另外通过夹具误差设计分析,能够较好地保证加工精度。

通过这样的设计来达到加工要求,以便能完成对轴承座的粗铣,满足工厂制定的产量。

关键词:组合机床; 夹具;轴承座; 铣削

The diesel of the overall modular machine tool and jig for thick mill the surface and bottom of cylinder body of the diesel engine

Abstract: The diesel of the overall modular machine tool and jig are designed for thick mill the surface and bottom of cylinder body of the diesel engine. The system design mainly completes “three charts and a card” about the two-sided mill modular machine-tool. The jig design is to complete the structure plan, the assembly drawing and the parts drawing.

According to the cylinder body size, the shape, the material, processing request and so on spot structure and processing precision, surface roughness, determined selects the horizontal-type two-sided mill aggregate machine-tool; In order to realize the work piece to enter quickly with the labor enters matches by moves the work table; Is processed the plane is the big plane, the material is HT250, therefore cutting tool choice hard alloy face cutter. The jig installs in moves above the work table. In is processed the components the localization aspect, this plan has used "two sells at the same time" the locate mode, by achieves the good localization effect. Clamps is through manual clamps, clamps by four clamps realizations, like this can very good prevent clamps under the action of force the work piece to have the deformation. Because is processed the components volume, the weight is big, therefore uses the support plate supporting. Moreover designs the analysis through the jig error, can guarantee the processing precision well.

I complete the design requirements according to such design, so that I can complete to the diesel engine was mad the cylinder body goes against the bottom the thick mill, satisfy the factory formulation the output.

Key words: modular machine-tool; jig; cylinder body ; milling

前言

根据工件加工的需要,以独立的通用部件为基础,配以部分专用部件组成的专用机床,称之为组合机床。它适用于小批、大批、大量生产企业,多用于加工量大的大、中型箱体和箱体类工件,完成钻孔、扩孔、车端面和凸台、在孔内镗各种形状槽,以及铣削平面和成形面。

通用部件是组成组合机床的基础。用来实现机床切削和进给运动的通用部件,如单轴工艺切削头、传动装置、动力箱、进给滑台等为动力部件。用以安装动力部件的通用部件如侧底座、立柱、立柱底座等称为支承部件。

组合机床的特点:

a.组合机床由70~90%的通用部件组成,可以缩短设计和制造周期。而且在需要的时候,还可以部分或全部进行改装,以组成适应新加工要求的新设备。这就是说组合机床有重新改造的优越性,其通用部件可以多次重复利用。

b.组合机床是按具体加工对象专门设计的,可以按最佳工艺方案进行加工。

c在组合机床上可以同时从几个方向采用多把刀具对几个工件进行加工,是实现集中工序,提高生产效率的最好途径。

d.组合机床是在工件一次装夹下用多轴实现多孔同时加工,有利于保证各孔相互之间的精度要求,提高产品质量;减少了工件工序间的搬运,改善了劳动条件;减少了占地面积。

e.由于组合机床大多数零、部件是同类的通用部件,简化了机床的维护和修理。

f.组合机床的通用部件可以组织专门工厂集中生产,有利于提高产品质量和技术水平,降低制造成本。

随着电子技术的飞速发展,根据大批量生产多样化、中小批量多品种生产高效化的要求,以及产品更新加速的特点,70年代以来发展了新型组合机床----柔性组合机床。它是应用多位主轴箱、可换主轴箱、编码随行夹具、刀具的自动更换,配以可编程序控制器(PC)、数字控制(NC)等,能任意改变工作循环控制和驱动系统,能灵活适应多品种加工的可调可变的组合机床。

在我国,组合机床发展已有28年的历史,其科研和生产都具有相当的基础,应用也已深入到很多行业。是当前机械制造业实现产品更新,进行技术改造,提高生产效率和高速发展必不可少的设备之一。

机床夹具是在机床上加工零件时所使用的一种工艺设备,用它来准确地定位工件与刀具之间的相对位置,即实现工件的定位与夹紧,以完成加工所学要的准确相对运动。

由于夹具能有效地保证加工精度和提高劳动生产率,故已成为机械加工中不可缺少的工艺装备。为了适应机械制造业中产品更新快、品种多、中小批生产的要求,近些年来夹具设计的发展表现在以下几个方面:

a.通用夹具朝高精度、高效率、大范围方向发展;

b.专用夹具的发展不仅注重高精度与高效率,而且朝标准化与规格化方向发展;

c.大力发展可调整夹具与组合夹具;

b.发展能扩大机床使用范围和性能的夹具;

e.夹具的设计与制造采用新工艺、新结构、新材料。

3.7.6保证加工精度的条件

利用夹具加工时,机床—夹具—工件—刀具—机床形成一个封闭的加工系统。它们依次相联系,最后形成刀具和工件间的正确位置关系,保证工序尺寸A的要求。在这个封闭系统中,影响都表现为对加工尺寸A产生影响。显然,为了确保加工要求A,上述各项误差的总和应不超过工序尺寸A的公差T

本工序的尺寸为427±0.3mm,故T=0.3mm。

而 =0.041mm〈T

所以该机床和夹具的设计是可以满足加工要求的。

4总 结

为期三个多月的毕业设计业已经结束。回顾整个毕业设计过程,虽然充满了困难与曲折,但我感到受益匪浅。本次毕业设计课题是柴油机气缸体顶底面粗铣组合机床总体及夹具设计。本设计是学完所有大学期间本专业应修的课程以后所进行的,是对我三年半来所学知识的一次大检验,使我能够在毕业前将理论与实践更加融会贯通,加深了我对理论知识的理解,强化了实际生产中的感性认识,熟悉了机械设计的过程。

通过这次毕业设计,我基本上掌握了轴承座两端平面粗铣组合机床总体及夹具设计的方法和步骤,以及设计时应注意的问题等,另外还更加熟悉运用查阅各种相关手册,选择使用工艺装备等。

总的来说,这次设计,使我在基本理论的综合运用以及正确解决实际问题等方面得到了一次较好的锻练,提高了我独立思考问题、解决问题以及创新设计的能力,缩短了我与工厂工程技术人员的差距,为我以后从事实际工程技术工作奠定了一个坚实的基础。

参 考 文 献

[1] 张龙勋. 机械制造工艺学课程设计指导书 [M].北京:机械工业出版社,1999.

[2] 王章忠. 机械工程材料 [M]. 北京: 机械工业出版社,2001.

[3] 李益民. 机械制造工艺设计简明手册 [M].北京:机械工业出版社,l998.

[4] 吉卫喜.机械制造技术 [M].北京:机械工业出版社,2001.

[5] 金振华.组合机床及其调整与使用 [M3]. 北京:机械工业出版杜,1984.

[6] 金属机械加工工艺人员手册 [M]. 上海:科学技术出版杜,1979.

[7] 林文焕.机床夹具设计 [M]. 北京:国防工业出版社,1987.

[8] 黄鹤汀.机械制造装备 [M]. 北京:机械工业出版社,200l.

[9] 高化.机床夹具设计 [M]. 西安:交通大学出版社, 1992.

[10] 浦林祥.金属切削机床夹具设计手册 [M]. 北京:机械工业出版社,1995.

[11] 大连组合机床研究所.组合机床设计 [M].北京:机械工业出版社,l973.

[12] E G.Hcffman. JIGS AND FIXTURE DESIGN [M]. London, 1990.

致 谢

此次毕业设计是在老师的认真指导下进行的。X老师经常为我解答一系列的疑难问题,以及指导我的思想,引导我的设计思路,纠正我的错误。在历经三个多月的设计过程中,一直热心的辅导。在整个毕业设计的过程中,我遇到了许多的困难,也走了一些弯路,整个设计的过程是个苦乐参半的学习过程。在困难中我学到了许多知识,这一切都离不开X老师的热心指导,另外XXX老师在此过程中也给了我巨大的帮助,帮我解决了很多的问题。在此,我忠心地向他们表示诚挚的感谢和敬意!

其次我还要感谢和我同组设计的同学,从他们那里我也学到了不少的知识,在我们相互合作,相互帮助下,我们很好的解决了在设计中遇到的困难。他们的鼓励使我坚定了一定能做好的信念,让我体会到团体的力量和合作的精神。由于我是第一次进行这种大课题的设计,水平不足,缺乏经验,难免会留下一些遗憾,在此恳请各位专家、老师及同学不吝赐教本次设计任务业已顺利完成,但由于本人水平有限,缺乏经验,难免会留下一些遗憾,在此恳请各位专家、老师及同学不吝赐教。

川公网安备: 51019002004831号

川公网安备: 51019002004831号