目 录

内容提要 Ⅰ

Content Summary Ⅱ

前 言 1

1 绪论 2

1.1 冲压技术理论概述 2

1.2 冲压加工经济性分析 3

2 零件工艺性分析及确定工艺结构方案 4

2.1 产品零件图 4

2.2 零件工艺性分析 4

2.3 确定冲裁工艺方案 5

3 确定模具总体结构方案 6

3.1 模具类型 6

3.2 操作与定位方式 6

3.3 卸料与出件方式 6

3.4 模架类型及精度 6

4 工艺计算 6

4.1 排样设计与计算 6

4.2 冲裁力、压力机的选取及压力中心计算 9

4.3 压力中心的计算 10

4.4 凸、凹模刃口尺寸计算 11

4.5 卸料结构设计、弹性元件的选用和计算 15

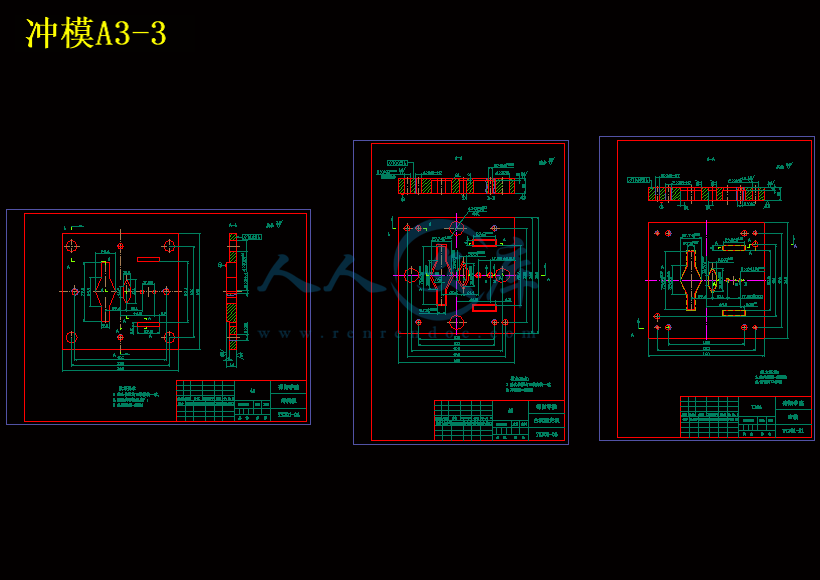

5 连续模的主要零件设计 16

5.1 凸凹模结构设计 16

5.2 定位形式与结构设计 20

5.3 结构件与安装 22

5.4 模架 23

5.5 模具紧固件与自制零件选用 24

5.6 压力机的选用与校核 25

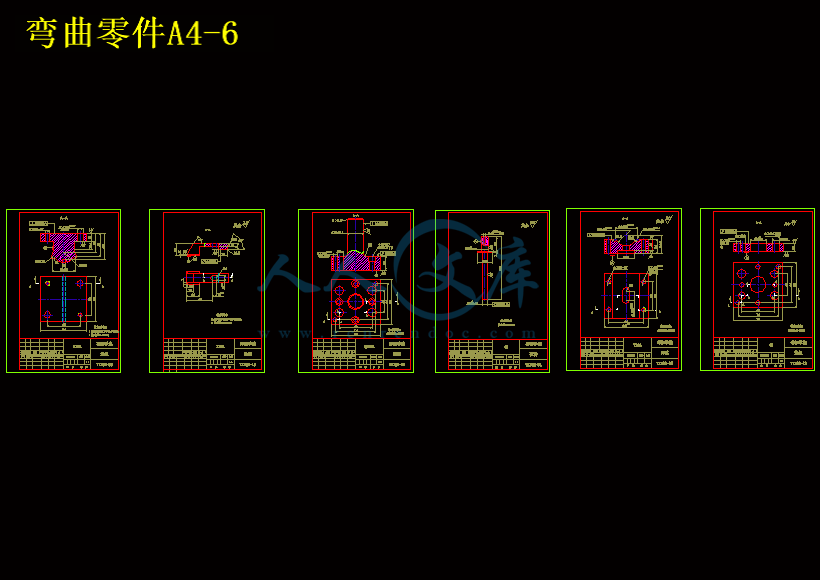

6 弯曲模设计计算 26

6.1 弯曲力的计算及压力机的选择 26

6.2 弹簧片的回弹量计算 27

6.3 弯曲模工作部分尺寸的确定 28

6.4 弯曲模的结构零件设计 31

6.5 弯曲模具弹簧结构及选用 32

6.6 弯曲模整体模具结构 34

6.7 弯曲模具工作过程 35

6.8 弯曲模零件总体尺寸的确定 35

7 模具的装配 36

7.1 模具装配的要点概述 36

7.2 连续模的装配工艺 37

8 方案二:进行冲孔落料的设计 38

8.1 零件的冲裁工艺分析 38

8.2 操作与定位方式 38

8.3 卸料装置的设计 38

8.5 工艺计算 39

8.6 凸凹模刃口尺寸的计算 40

8.7 冲裁力的计算 40

8.8 模架的选择 41

8.9 紧固件选用 42

8.10 压力机的选择 42

9 两种方案的优缺点 42

9.1 制造精度及使用寿命比较 42

9.2 模具的安装和调整 43

9.3 其它方面比较 43

总 结 44

参考文献 45

致 谢 46

前 言

由于模具技术的迅速发展,模具设计与制造已成为机械行业中一个大的分枝。从事模具行业工作的专业人才也越来越多,模具也倾向标准化,系列化,模具的诸多零件已经具有互换性,模具的设计周期越来越短,因此模具已经成为提高产品的竞争能力的重要手段。模具已成为各种产品不可缺少的工艺设备。

本次毕业设计内容是:弹簧片冲压工艺及弯曲模具设计。毕业设计的目的不仅是对大学四年所学知识的一个巩固和总结,而且是大学期间重要的实践环节,它能综合培养查资料的能力、画图能力、独立分析能力、向老师、同学学习的能力。毕业设计作为对所学专业知识的一次综合检测,为以后参加工作也将奠定坚实基础。

本次重点设计的是一副冲孔落料连续模,一副弯曲模。这次设计是在老师认真、耐心的指导下进行的,是在对模具的经济性、模具的寿命、生产周期及生产成本等因素进行了全面的仔细的分析下而进行设计的。因我个人经验和水平有限,因此很难避免在设计的过程中存在不合理之处,望各位老师多多批评指正。

本论文是在罗玉梅老师的精心指导和严格要求下完成的。罗玉梅老师那严谨求实的治学态度,渊博的知识为我们树立了榜样,在此向她表示衷心的感谢!

在论文的设计和写作过程中,得到同学的大力支持和协助,在此一并感谢!

我相信:在罗玉梅老师的耐心指导和同学们的大力支持下,我一定能顺利完成本次毕业设计,为四年大学学习生涯划上一个完整的句号。

1 绪论

1.1 冲压技术理论概述

模具技术的发展应该为适应模具产品“交货期短”、“精度高”、“质量好”、“价格低”的要求服务。达到这一要求急需发展如下几项:

1.1.1 全面推广CAD/CAM/CAE技术

模具CAD/CAM/CAE技术是模具设计制造的发展方向。随着微机软件的发展和进步,普及CAD/CAM/CAE技术的条件已基本成熟,各企业将加大CAD/CAM技术培训和技术服务的力度;进一步扩大CAE技术的应用范围。计算机和网络的发展正使CAD/CAM/CAE技术跨地区、跨企业、跨院所地在整个行业中推广成为可能,实现技术资源的重新整合,使虚拟制造成为可能。

1.1.2 高速铣削加工

国外近年来发展的高速铣削加工,大幅度提高了加工效率,并可获得极高的表面光洁度。另外,还可加工高硬度模块,还具有温升低、热变形小等优点。高速铣削加工技术的发展,对汽车、家电行业中大型型腔模具制造注入了新的活力。目前它已向更高的敏捷化、智能化、集成化方向发展。

1.1.3 模具扫描及数字化系统

高速扫描机和模具扫描系统提供了从模型或实物扫描到加工出期望的模型所需的诸多功能,大大缩短了模具的在研制制造周期。有些快速扫描系统,可快速安装在已有的数控铣床及加工中心上,实现快速数据采集、自动生成各种不同数控系统的加工程序、不同格式的CAD数据,用于模具制造业的“逆向工程”。模具扫描系统已在汽车、摩托车、家电等行业得到成功应用,相信在“十五”期间将发挥更大的作用。

1.1.4 电火花铣削加工

电火花铣削加工技术也称为电火花创成加工技术,这是一种替代传统的用成型电极加工型腔的新技术,它是有高速旋转的简单的管状电极作三维或二维轮廓加工(像数控铣一样),因此不再需要制造复杂的成型电极,这显然是电火花成形加工领域的重大发展。国外已有使用这种技术的机床在模具加工中应用。预计这一技术将得到发展。

1.1.5 优质材料及先进表面处理技术

选用优质钢材和应用相应的表面处理技术来提高模具的寿命就显得十分必要。模具热处理和表面处理是否能充分发挥模具钢材料性能的关键环节。模具热处理的发展方向是采用真空热处理。模具表面处理除完善应发展工艺先进的气相沉积(TiN、TiC等)、等离子喷涂等技术。

1.1.6 模具研磨抛光将自动化、智能化

模具表面的质量对模具使用寿命、制件外观质量等方面均有较大的影响,研究自动化、智能化的研磨与抛光方法替代现有手工操作,以提高模具表面质量是重要的发展趋势。这是我国长远发展的目标。模具自动加工系统应有多台机床合理组合;配有随行定位夹具或定位盘;有完整的机具、刀具数控库;有完整的数控柔性同步系统;有质量监测控制系统。

1.2 冲压加工经济性分析

1.2.1 提高模具标准化程度

我国模具标准化程度正在不断提高,估计目前我国模具标准件使用覆盖率已达到30%左右。国外发达国家一般为80%左右。

1.2.2 冲压件的成本分析

所谓经济性,就是以最小的耗费取得最大的经济效果。也就是生产中的“最小最大”原则。在冲压生产中,保证产品质量,完成产品数量、品种计划的前提下,产品成本越低,说明企业经济效果越大。

冲压件的制造成本为:

式中 C——制造成本(费用);

——材料费,包括原材料费、外购件费;

——加工费,包括工人工资、设备折旧费、车间经费等;

——模具费

上述可知,冲压件的制造成本为:C∑=C材+C模+CⅠ冲压件生产成本是由固定费和可变费两部分组成的,所以要设法降低固定费用或可变费用,都能使生产成本降低,利润增加,为四化建设积累资金。可见企业要提高经济效益,就要在降低成本上下功夫。

2 零件工艺性分析及确定工艺结构方案

2.1 产品零件图

川公网安备: 51019002004831号

川公网安备: 51019002004831号