摘要

在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。随着当今科技的发展,工业生产中冲压模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本文介绍了级进模冷冲压成形过程,并且简要分析了坯料形状、尺寸,排样、裁板方案,冲压工序性质、数目和顺序的确定。进行了工艺力、压力中心、模具工作部分尺寸及公差的计算,并设计出模具。还具体分析了模具的主要零部件(如凸、凹模、卸料装置、垫板、凸模固定板等)的设计与制造,冲压设备的选用,凸、凹模间隙调整和编制一个重要零件的加工工艺过程。列出了模具所需零件的详细清单,并给出了合理的装配图。通过充分利用现代模具制造技术对传统机械零件进行结构改进、优化设计、优化工艺方法能大幅度提高生产效率,这种方法对类似产品具有一定的借鉴作用。

关键词:电池弹片;级进模

毕业设计说明书(论文)中文摘要

毕业设计说明书(论文)外文摘要

Abstract

In the traditional industrial production, the labor intensity of production workers, labor capacity, seriously affect the production efficiency. With today's technology, the industrial production of stamping dies used in more and more attention has been paid already, and have been widely applied to industrial production in the past. Automatic feeding stamping technology into actual production, stamping dies can greatly improve labor productivity, reduce the burden on workers, has an important significance of technological progress and economic value.

This article describes the composite cold die stamping process, and a brief analysis of the blank shape, size, nesting, cutting board program, the nature of the stamping process, number and sequence determination. For the technological edge, center of pressure, mold dimensions and tolerances of the working part of the calculation and design mold. Also detailed analysis of the major components of the mold (such as punch and die, discharging device, plate, fixed plate punch, etc.) design and manufacturing, stamping equipment selection, adjustment and preparation of punch and die clearance is an important part of the processing process . Lists the components required for a detailed list of die, and gives a reasonable assembly drawing. By taking advantage of modern technology on the traditional mold manufacturing mechanical parts for structural improvements, optimization, process optimization method can significantly improve production efficiency, this method has a similar product for reference.

Keywords: battery which; progressive die

目 录

第1章 绪 论 1

1.1 模具行业的发展现状及市场前景 1

1.2 冲压工艺介绍 1

1.3 冲压工艺的种类 2

1.4 冲压行业阻力和障碍与突破 3

第2章 冲裁件的工艺分析 6

2.1 工件材料 6

2.2 工件结构形状 6

2.3 工件尺寸精度 6

2.4 工件展开长度计算 7

第3章 冲裁工艺方案的确定及模具的结构形式 8

3.1 冲裁工艺方案的确定 8

3.2 模具结构形式的确定 9

第4章 模具总体设计 10

4.1 模具类型的选择 10

4.2 操作方式 10

4.3 卸料、出件方式 10

4.3.1 卸料方式 10

4.3.2 出件方式 10

4.4 确定送料方式 10

4.5 确定导向方式 11

第5章 模具设计计算 12

5.1 排样、计算条料宽度、确定步距、材料利用率 12

5.1.1 排样方式的选择 12

5.1.2 计算条料宽度 12

5.1.3 确定步距 14

5.1.4 计算材料利用率 14

5.2 冲压力的计算 15

5.2.1 冲裁力和弯曲力的计算 15

5.2.2 卸料力的计算 17

5.3 压力中心的确定 18

5.4 模具刃口尺寸的计算 19

5.4.1 冲孔模中凸模的尺寸及制造精度 19

5.5 模具弯曲部分工作尺寸计算 20

5.5.1 凸、凹模的间隙 20

5.5.5 U形弯曲处的凸、凹模工作部分尺寸及公差 21

第6章 主要零部件设计 23

6.1 工作零部件的结构设计 23

6.1.1 凹模洞的类形 23

6.1.2凹模的外形尺寸 23

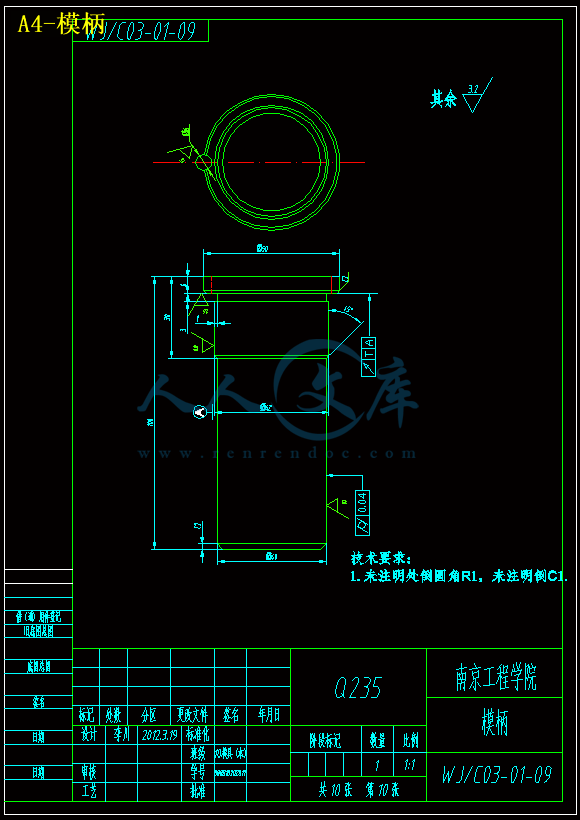

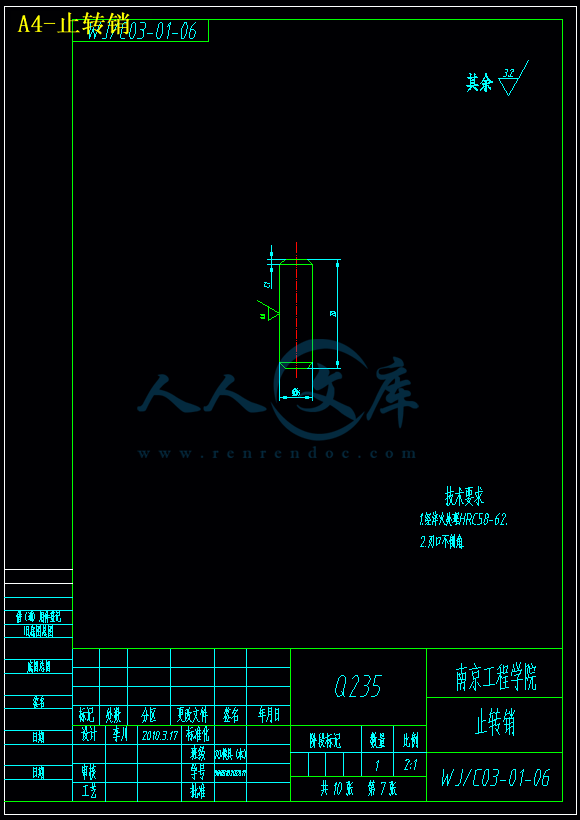

6.1.3 模具的其它零件 24

第7章 校核模具闭合高度及压力机有关参数 29

7.1 校核模具闭合高度 29

7.2 冲压设备的选定 29

第8章 设计并绘制模具总装图 30

8.1绘制模具装配图 30

8.2模具结构的组成 30

第9章 模具的安装调试 32

9.1 模具的安装调试 32

9.1.1确定装配方法和装配顺序 32

9.1.2装配要点 32

第10章 总结 33

致 谢 34

参考文献 35

第1章 绪 论

1.1 模具行业的发展现状及市场前景

现代模具工业有“不衰亡工业”之称。世界模具市场总体上供不应求,市场需求量维持在600亿至650亿美元,同时,我国的模具产业也迎来了新一轮的发展机遇。近几年,我国模具产业总产值保持13%的年增长率(据不完全统计,2004年国内模具进口总值达到600多亿,同时,有近200个亿的出口),到2005年模具产值预计为600亿元,模具及模具标准件出口将从现在的每年9000多万美元增长到2005年的2亿美元左右。单就汽车产业而言,一个型号的汽车所需模具达几千副,价值上亿元,而当汽车更换车型时约有80%的模具需要更换。2003年我国汽车产销量均突破400万辆,预计2004年产销量各突破500万辆,轿车产量将达到260万辆。另外,电子和通讯产品对模具的需求也非常大,在发达国家往往占到模具市场总量的20%之多。目前,中国17000多个模具生产厂点,从业人数约50多万。1999年中国模具工业总产值已达245亿元人民币。工业总产值中企业自产自用的约占三分之二,作为商品销售的约占三分之一。在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其它各类模具约占11%。

1.2 冲压工艺介绍

冲压是靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。冲压和锻造同属塑性加工(或称压力加工),合称锻压。冲压的坯料主要是热轧和冷轧的钢板和钢带。

全世界的钢材中,有60~70%是板材,其中大部分是经过冲压制成成品。汽车的车身、底盘、油箱、散热器片,锅炉的汽包、容器的壳体、电机、电器的铁芯硅钢片等都是冲压加工的。仪器仪表、家用电器、自行车、办公机械、生活器皿等产品中,也有大量冲压件。

冲压件与铸件、锻件相比,具有薄、匀、轻、强的特点。冲压可制出其他方法难于制造的带有加强筋、肋、起伏或翻边的工件,以提高其刚性。由于采用精密模具,工件精度可达微米级,且重复精度高、规格一致,可以冲压出孔、凸台等。

冷冲压件一般不再经切削加工,或仅需要少量的切削加工。热冲压件精度和表面状态低于冷冲压件,但仍优于铸件、锻件,切削加工量少。

冲压是高效的生产方法,采用复合模,尤其是多工位级进模,可在一台压力机上完成多道冲压工序,实现由带料开卷、矫平、冲裁到成形、精整的全自动生产。生产效率高,劳动条件好,生产成本低,一般每分钟可生产数百件。

1.3 冲压工艺的种类

冲压主要是按工艺分类,可分为分离工序和成形工序两大类。分离工序也称冲裁,其目的是使冲压件沿一定轮廓线从板料上分离,同时保证分离断面的质量要求。成形工序的目的是使板料在不破坯的条件下发生塑性变形,制成所需形状和尺寸的工件。在实际生产中,常常是多种工序综合应用于一个工件。冲裁、弯曲、剪切、拉深、胀形、旋压、矫正是几种主要的冲压工艺。

冲压用板料的表面和内在性能对冲压成品的质量影响很大,要求冲压材料厚度精确、均匀;表面光洁,无斑、无疤、无擦伤、无表面裂纹等;屈服强度均匀,无明显方向性;均匀延伸率高;屈强比低;加工硬化性低。

在实际生产中,常用与冲压过程近似的工艺性试验,如拉深性能试验、胀形性能试验等检验材料的冲压性能,以保证成品质量和高的合格率。

模具的精度和结构直接影响冲压件的成形和精度。模具制造成本和寿命则是影响冲压件成本和质量的重要因素。模具设计和制造需要较多的时间,这就延长了新冲压件的生产准备时间。

模座、模架、导向件的标准化和发展简易模具(供小批量生产)、复合模、多工位级进模(供大量生产),以及研制快速换模装置,可减少冲压生产准备工作量和缩短准备时间,能使适用于减少冲压生产准备工作量和缩短准备时间,能使适用于大批量生产的先进冲压技术合理地应用于小批量多品种生产。

冲压设备除了厚板用水压机成形外,一般都采用机械压力机。以现代高速多工位机械压力机为中心,配置开卷、矫平、成品收集、输送等机械以及模具库和快速换模装置,并利用计算机程序控制,可组成高生产率的自动冲压生产线。

川公网安备: 51019002004831号

川公网安备: 51019002004831号