摘要

冲压制品已在工业,农业,国防和日常生活中的方面得到广泛应用,特别是在机械业中则为突出。机械产品的外壳大部分是冲压制品,产品性能的提高要求高素质的冲压模具和冲压性能,成型工艺和制品的设计。

冲压制品的成型方法很多。其主要用于是冲孔,落料,弯曲,拉伸等。而冲压模,约占成型总数的60%以上。当然如利用电气控制,可实现半自动化或自动化作业。

冷冲冲裁模主要用于金属制品的成型,它是冲压制品生产中十分重要的工艺装置。冲压模的基本组成是:上下模座、下模垫板、下模固定板、凹模镶块、抬料钉、导料板、卸料板,导柱导套、卸料板弹钉、卸料板等。

冲裁模成型的广泛适用,正是我这个设计的根本出发点。

关键词:冲孔、落料

Abstract

Stamping products has been extensively applied in the industry, agriculture, national defense and in the daily lives of area, especially in the machinery industry. Mechanical products is the most pressing housing products, and the improvement of product performance requires of high-quality performance stamping molds ,stamping,process and product design.

There are many ways of molding products of stamping. Piercing is mainly used for blanking, bending, stretching, etc. And Stamping molds almost form more than 60 percent of the total number. For example ,Electrical Control can be realized as semi-automatic or automatic operation.

Cold-metal stamping die mainly used for the molding products, and it is very important in the production of stamping technology devices. The basic component of stamping molds is block model from top to bottom, mould plate, fixed-plate of mould plate, die inserts, raising nails, I. plate

, plate unloading I. Introduction sets column, unloading bombs nail plate, plate Discharge and so on.

The widely application of blanking moulding is exactly the basic perpose of my design.

Key words: Piercing、Blanking

目 录

1 绪论 1

1.1 冲压的概念、特点及应用 1

1.2 冲压的基本工序及模具 2

1.3 冲压技术的现状及发展方向 3

1.3.1 冲压成形理论及冲压工艺方面 3

1.3.2 冲模是实现冲压生产的基本条件 4

1.3.3 冲压设备和冲压生产自动化方面 5

1.3.4 冲压标准化及专业化生产方面 6

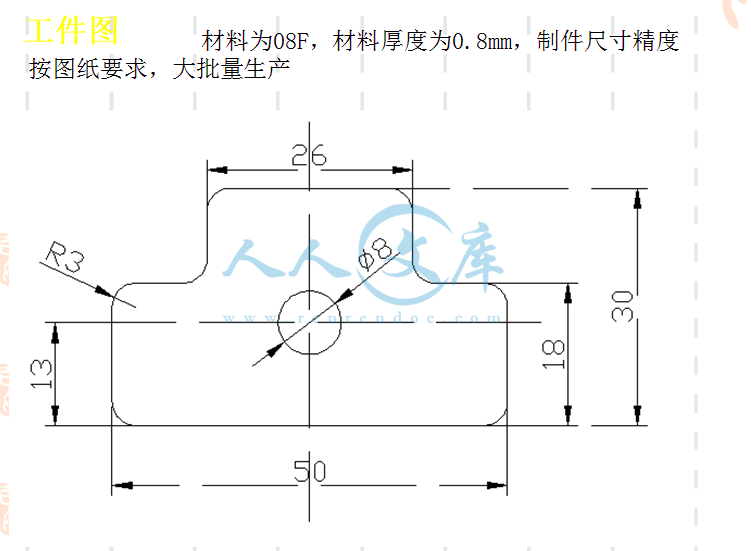

1.4 设计要求 7

2 冲裁工艺设计 8

2.1 冲裁件的工艺分析 8

2.1.1 材料特性分析 8

2.1.2 冲裁件的结构工艺性分析 8

2.2 冲压工艺方案的确定 9

3 排样设计及材料利用率计算 11

3.1 排样方案的确定 11

3.2 搭边的选取 11

3.3 送料步距、条料宽度及导料销与条料间距计算 12

3.4 材料利用率的计算 13

4 冲裁工艺计算 14

4.1 冲裁力和压力中心的计算 14

4.1.1 冲裁力的计算 14

4.1.2 卸料力、推料力和顶件力的计算 15

4.1.3 压力中心的计算 16

4.1.4压力机的选择 17

4.1.5 曲柄压力机的主要技术参数 18

4.1.6曲柄压力机的选用 19

4.2 凸凹模刃口尺寸的计算 19

4.2.1 落料刃口尺寸的计算 21

4.2.2 冲孔刃口尺寸计算 22

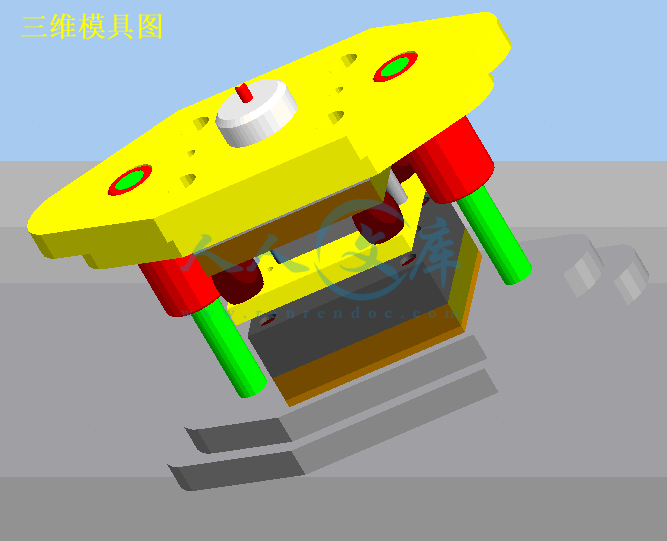

5 模具主要零部件结构和设计 24

5.1 卸料装置 24

5.1.1 橡胶的选用 25

5.2 出件装置 28

5.3 定位零件 28

5.4 凹模的设计 29

5.5 凸凹模的设计 31

5.6 凸模的设计 31

5.7 模架 32

5.7.1 模板 32

5.7.2 导向零件 33

5.8 联接与固定零件 34

5.8.1 模柄 34

5.8.2 凸模固定板与垫板 34

5.8.3 螺纹紧固件 34

5.8.4 圆柱销 35

6 确定装配基准 37

7 总结 38

致谢 39

参考文献 40

1 绪论

1.1 冲压的概念、特点及应用

冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。主要表现如下:

(1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性好,具有“一模一样”的特征。

(3)冲压可加工出尺寸范围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

(4)冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。

川公网安备: 51019002004831号

川公网安备: 51019002004831号