目 录

前言…………………………………………………………………… 1

第一章 零件的工艺性分析………………………………………… 2

1.1 材料……………………………………………………………2

1.2 结构与尺寸……………………………………………………2

1.3 精度……………………………………………………………2

第二章 确定工艺方案……………………………………………… 3

2.1 工序性质与数量……………………………………………… 3

2.2 工序顺序……………………………………………………… 3

2.3工序组合确定……………………………………………………3

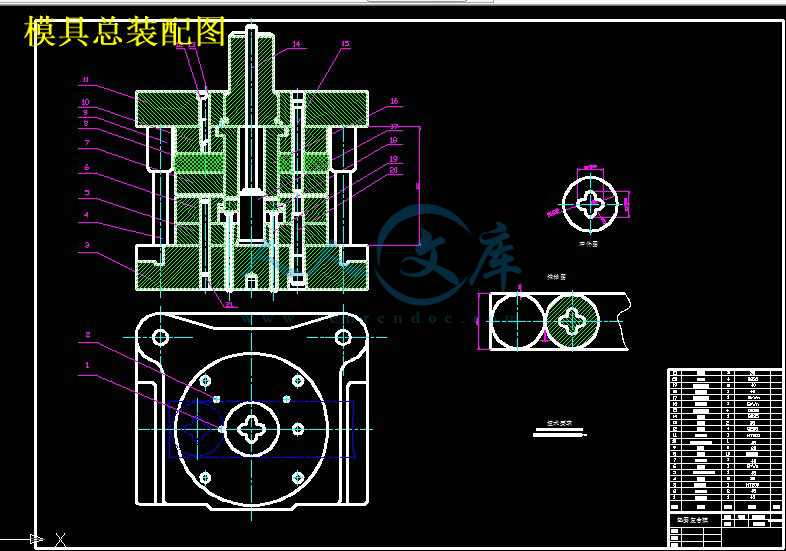

第三章 确定模具总体结构……………………………………………4

3.1 类型…………………………………………………………… 4

3.2 结构…………………………………………………………… 4

3.2.1工作零件………………………………………………… 4

3.2.2 定位零件………………………………………………… 4

3.2.3 卸料、出件……………………………………………… 4

3.2.4导向零件……………………………………………………4

3.2.5支撑零件……………………………………………………5

第四章 工艺与设计计算………………………………………………6

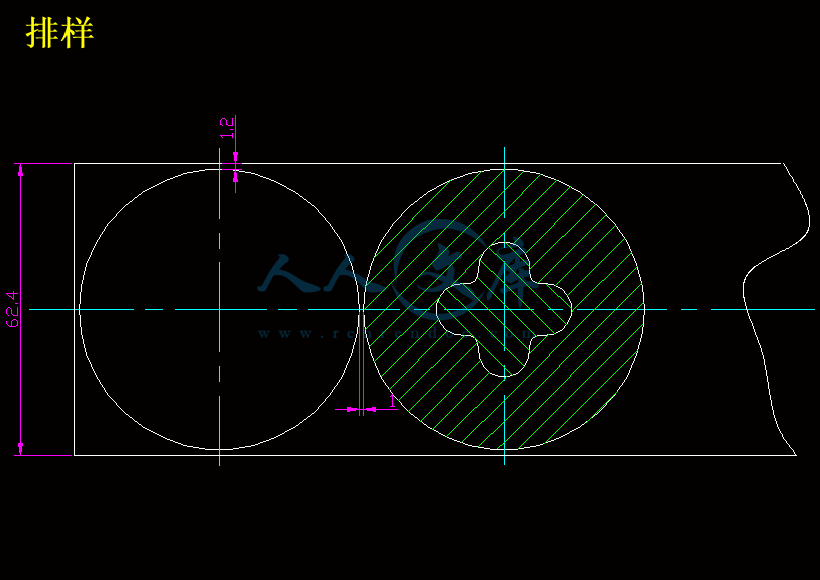

4.1 排样…………………………………………………………… 6

4.2计算冲压力和压力中心…………………………………………8

4.3 弹性元件……………………………………………………… 9

第五章 设计零件、绘制总装配草图…………………………………10

5.1 工作零件……………………………………………………… 13

5.2 定位零件……………………………………………………… 14

5.3 卸料与出件…………………………………………………… 14

5.4 模架与其他零件……………………………………………… 15

5.5 校核…………………………………………………………… 15

第六章 绘制总装图和各零件图………………………………………16

工艺卡………………………………………………………………… 17

参考文献……………………………………………………………… 18

设计小结……………………………………………………………… 19

前 言

本说明书是我根据《冷冲模工艺与模具设计》、《模具设计指导》等有关教材。引用了其中的公式,查找书中的表格,并得到了同学的帮助完成的。

本说明书主要介绍了冲裁模的工艺分析、工艺方案的确定、模具总体结构的选择、工艺与设计计算、零件图总装图尺寸计算及绘制。

为了能够很好地掌握本课程的设计过程,根据课内及课外来所学的知识,编写了该说明书以使老师可以在评阅的过程中能够更好地指导.

垫圈冲孔、落料复合模具设计

第一章 零件的工艺性分析

1.1 材料

Q235为普通碳素钢 σs=235MPa σb=450 MPa σs/σb=0.52

冲压性能良好

1.2 结构与尺寸

零件形状规则,冲孔尺寸与落料外形有15.5mm,其它无极限特征,适合冲裁加工

1.3 精度

零件除R5.53+00.3精度为IT14,29+00.045精度为T13-IT14之间,其余未注公差按IT14考虑。根据以上分析,该零件工艺性良好,适合冲裁加工

第二章确定工艺方案

2.1 工序性质与数量

冲孔、落料

2.2 工序顺序

单工序模:冲孔→落料

复合模:冲孔、落料

级进模:冲孔-落料

2.3工序组合确定

图凸凹模壁厚为15.5mm,查P116 表3-29得允许最小壁厚2.3mm,符合要求,所以冲孔与落料能组合

川公网安备: 51019002004831号

川公网安备: 51019002004831号