资源目录

压缩包内文档预览:

编号:991976

类型:共享资源

大小:5.19MB

格式:RAR

上传时间:2017-01-17

上传人:木***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

50

积分

- 关 键 词:

-

专用

镗床

主轴

设计

优秀

优良

机械

毕业设计

论文

- 资源描述:

-

文档包括:

说明书一份。41页,12900字。

答辩PPT一份。

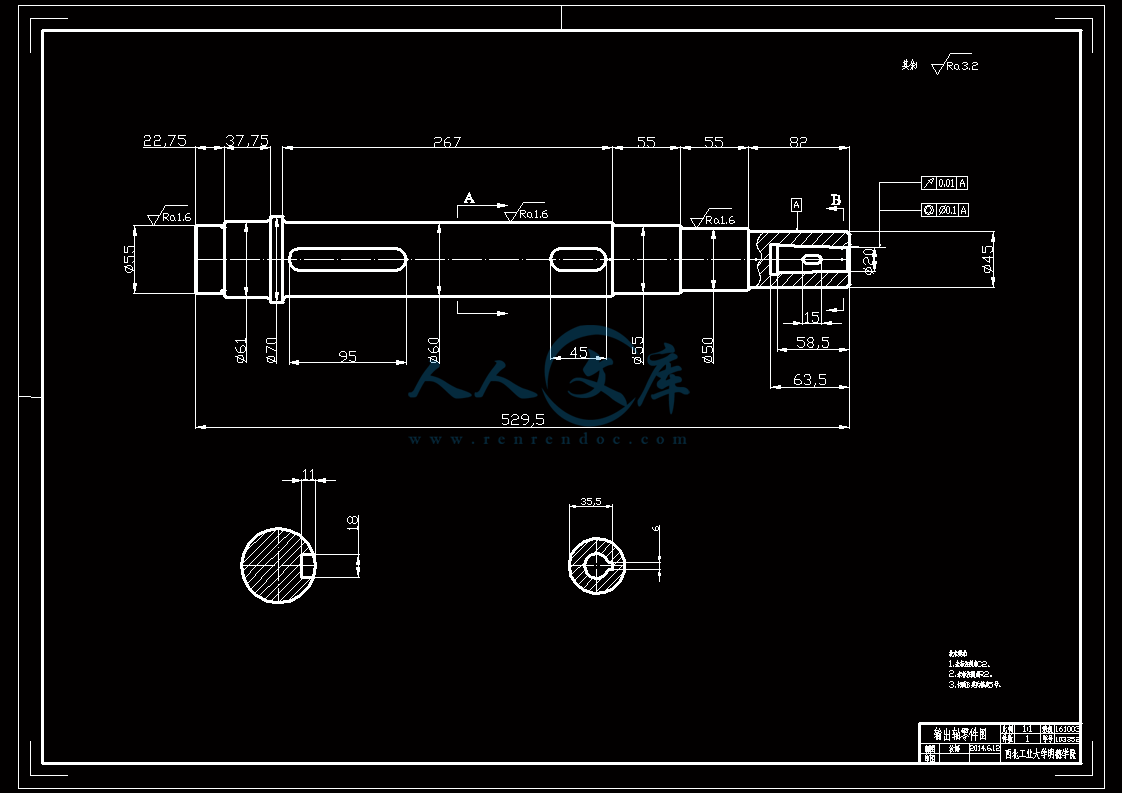

图纸共13张,如下所示

A1-轴I零件图.dwg

A0-轴II零件图.dwg

A0-轴III零件图.dwg

A0-装配图.dwg

- 内容简介:

-

外语文献翻译 系 别 机电工程系 专 业 机械设计制造及其自动化 he is or to It in so on 1 对金属基复合材料的高速车削实验 L. a, L. a . b ,* a. C. 24b. 997; 12 998) 摘 要 在机加工操作中,由机械特性增加了的金属基复合材料( 成的硬磨料陶瓷元件,会引起快速磨损和刀具过早失效。本文的目的就是将高前角的硬质合金刀具和有金刚石涂层的硬质合金刀具,在对 l 6061 金属基复合材料( 速加工时的特性,进行比较。关于刀具磨损和表面光洁度对切削参数的影响,尤其是切削进给量和切削速度,进 行了研究。另外,涂层的高耐磨性,会使刀具寿命和切削成形机理得到提高。( 1998 年,由 学有限公司出版并保留所有权利。) 关键词:金属基复合材料( 高速切削;刀具磨损 简介 使用复合材料的益处以及越来越多采用它们的原因是寻找,具有获取很多增益优势的,特性组合体。其中包括:增加强度,减少重量,更高的服务温度,耐磨性的提高及较高的弹性模量。 复合材料的主要优势:在于它们的机械性能和物理性能可以根据特定的设计标准进行调整。 近年来,一种被称为新一代金属基复合材料( 1,2 的材料已被 开发出来,用以满足高强度和高韧性材料的需求,且能在恶劣的条件下有效地工作。 这些材料的发展,始于 20 世纪 60 年代硼、石墨和芳族聚酰胺纤维复合材料的引入。对在金属基复合材料的研究中,也引出了一些硼 /铝复合材料的零部件。 2 然而, 20 世纪 70 年代早期随着聚合物基复合材料逐渐占据主导地位,有关金属基复合材料的收益便减少了。到上世纪 80 年代末,新的纤维增强材料的引进,再一次促进了金属基复合材料的发展。 这些材料通常是由一种,可由任何合适的金属(铝,镁,钛的形成和一些高温合金应用最多)组成的,基质形成;且由构成陶瓷材料的 连续或非连续的纤维、晶须或颗粒组成的 增强的。 这些先进的复合材料被认为是用于高温应用的良好选择。大多数的金属基复合材料含有约三分之一的钢,它们的比强度和刚度相当高 3。因为具有重量可减少量高达 25%的潜力,所以这些属性在汽车和航空航天方面的应用非常重要。此外,其高温强度保留率也是一个重要的特征,使它们适于用作汽车和飞机发动机的材料。 然而,在尝试对其进行切削时,这些吸引工程设计人员的金属基复合材料( 性能,却由于它们的高脆硬性而呈现出一个巨大的挑战。 例如,由于高磨损率 4 常规方法如车削、钻、铣、锯等,对硬氧化铝颗粒的氧化铝铝合金 料加工是非常困难的。鉴于此,氧化铝被作为许多刀具的基础材料,也就不奇怪了。因此,使用这些传统的方法加工 ,往往涉及频繁及昂贵的刀具变化和因此而增多的刀补次数。所以,在车削、铣削和钻削 ,需要使用硬质合金、金刚石或硬质氮化物涂层刀具。即使加工次数往往是那些未增强的基体材料 8两到四倍,但由于刀具磨损的增加和脆性要求而需要良好的表面光洁度,就有必要减少进给速率了。 图一 粒分布平 行( a)和( b)垂直于挤压方向 表 1 6061 铝基表的化学成分 3 表 2 切削条件 如果这些材料有更广泛的用途,那么金属基复合材料的加工困难就必须最小化。因此,金属基复合材料的加工,目前被认为是制造科学迫切需要关注中最有意思的领域之一。由于复合材料是相对较新的材料,所以已经建立了综合切削数据库,并引起了人们的研究兴趣 5,6,8 在本文中的一些调查结果的概述,包括一个用传统的车削进行高速加工的10%颗粒的 6061 铝基复合材料。几何形状相同的硬质合金刀具和有金刚石涂层的硬质合金刀具被用于测试和测量刀具的磨损和表面光洁度,试验执行时,切削速度和进给速率都在一定范围内。 该芯片的扫描电镜观察,以及磨损结果的评估是在不同切削速度和进给量的切屑机理下形成的。 此前,作者已报道过 13( N 涂层提高刀具寿命的调查结果。然而,这些结果表明:由于要实现刀具寿命上这点优势会耗费更多成本,所以在经济上涂层是不可行的。 实验装置 车削试验是在一台,坚固、有刚性、由特定的滚子轴承所组成的主轴及主轴转速可达 5000 转的,数控立式车床上进行的。其主轴由一台额定功率为 80 千瓦、峰值功率为 120 千瓦的直流电机连续提供动力。 商用的未涂层刀具和 刚石涂层硬质合金刀具是以三角可转位刀片的形式使用的,这些刀片典型的几何形状可用于铝合金的加工。聚晶金刚石刀具没有被测试,是因为与未涂层硬质合金刀具相比其成本高。一般情况下,刀具的前 4 角 ,倾角 。 对 10%颗粒的 6061 基合金进行连续切削测试,其组成见表 1。图 1 显示的是分布均匀的正在增强的 粒,平行、垂直于挤压方向。 经过初步试验,为 避免灾难性的失败,对切削条件进行了选择。选定的切削条件见表 2。总的来说,对于每一个工具都要进行 12 次的测试 加工完 150* 103 立方毫米的物体后,根据 94 55M 标准测得的残余磨损量 所检验的刀具磨损模式都是一致的。对硬质合金刀具切削刃的磨损区域的 描电镜观察)照片显示,图 2 中所示的后刀面磨损的模式是统一的。 表面粗糙度 用霍梅尔 式仪器在被加工表面测得的。测量是在四个围绕工件的空间位置间隔获得的中值及其分布。 用制备金相和使用二次电子显微镜检查( 背散射电子( 扫描电镜对切屑和刀具进行分析,有时也会用能谱半定量分析。 图二 扫描电镜对磨损未涂层硬质合金刀具切削刃区图片 ,结果与讨论 对使用未涂层刀具和金刚石涂层刀具所获得的每组 F 参数,使用多元 5 线性回归统计分析刀具磨损的 平均表面粗糙度 。独立的变量包括进给量、切削速度和它们所选定的第二阶项。该模型,解释了一部分总的变异,拟合了所观察到的反应的主要因素和第二项。就该模型的意义和参数进行方差分析检验;所得的模型变异的百分比大于 80%。 分析标准不允许我们排除一些变量的影 响,因为他们只是指出,这些与结果的联系性很强。应该强调的是,为了预测的目的,该模型的有效性不超过由测试的独立变量的组合定义相关的样本空间。注意,实验数据排除了刀具的持续时间与切削速度符合泰勒定律的特性的初步分析。统计分析表明,数据拟合了一个二阶多项式模型。 刀具的磨损 图 3 和图 4 所示的是未涂层刀具和金刚石涂层刀具的磨损特性。根据以下模型,主要影响因素有:进给量、方进、方进的切削速度以及切削速度的多次进给。 对无涂层的刀具,和 对金刚石涂层刀具。 图三 以未涂层硬 质合金刀具的切削速度和进给量为变量的后刀面磨损 计算模型,星号显示实验结果已对模型进行过计算。 6 使用的模型: 统计参数: 图四 以金刚石涂层硬质合金刀具的切削速度和进给量为变量的后刀面磨损 计算模型,星号显示实验结果已对模型进行过计算。 使用的模型: 统计参数: 事实上,可以观察到,对于一个给定的材料去除量,最小的后刀面磨损是由一个特定的组合切削速度低和相对高的进给量获得的。另一方面,低速进给和高切削速度的组合不可取 。从这两张图片的对比中可以看到,正如预期的那样,金刚石涂层工具显示了更高的耐磨性和最小的后刀面磨损是为了达到更高的切削进给和速度。图 5 所示的灰色部分,代表的参数的组合区域,仅可以安全的使用金刚石涂层刀具。 7 图五 灰色区域只能安全适用在金刚石涂层硬质合金刀具 涂层刀具更高的耐磨性是由于与硬质合金有关的高耐磨金刚石涂层。 表面光洁度 表面粗糙度 分析清楚地表明,粗糙度不依赖于位置角的 ,这是由于基体上均匀分布的 固所致。 通过将测量各加工实验得到的 与未涂层刀具进行 加工以获得平均值行统计分析,得到以下模型: 图 6 所示的是未涂层刀具的表面粗糙度特性。切削速度 此,起主导作用的是切削速度和进给量。 8 图六 以切削速度和进给量为变量的,未涂层硬质合金刀具的平均表面粗糙 m)的计算模型。星号显示实验结果已对模型进行过计算。 使用的模型: 统计参数: 然而,用金刚石涂层刀具所加工零件时并没有显示出切削参数与表面粗糙度之间的相关性。 切屑的形成 采用 理的刀具加工后,用扫描电镜观察切 屑和工件表面。 时,由切屑的图像分析可观察到,基体和增强颗粒发生了脱离。这一现象,独立于切削刀具的材料,随着切削速度的增加变得更为明显(图 7)。 进给率更大时,对切削速度的影响却不是很强。 时,对切 屑 的 下 表 面 进 行 扫 描 电 镜 观 察 。 却 注 意 到 当 、时,二者之间并无差异(图 8)。 9 图七 金刚石涂层刀具加工时,产生发的切屑下表面上颗粒清晰可见: 图八 金刚石涂层刀具加工时,产生的切屑下表面上,可以看到堆放的粒子: 切削速度为 630 米 /分钟时,已注意到一些零碎的平行流速度,随着切削速度和进给率的增加而变得更加明显。在最后的废料中,常可以在基体上观察到部分增强的颗粒。简单的解释可能是增强颗粒粘在了刀具前角和刻在切屑上的划痕,直到消失,至少部分地在切屑基体上远离刀具的前角。为了验证这一点,切屑的纵向部分被切断(图 9)。 10 图九 使用未涂层刀具加工产生的切屑的纵向断面(放大 50 倍): 很明显(图 10)如 型所示,由其截面图像可观察到:增强粒子倾向于在基体沿剪切平面上下沉、堆集。有足够多的粒子堆积起 来以阻止另一粒子的下沉,最后一个则伸出了基体一部分。高速切削下产生的切屑,其效果更加明显。切削速度更高时产生的高温,使粒子更易于沿剪切面运输。此外,剪切面越来越不规则,下表面上可见的划痕和脊数变多。 图十 增强粒子沿剪切面的扩散模型 同样的特性是由切削速度增加而诱使的:剪切面之间的距离增大(如图11 13)。 11 图十一 时,金刚石涂层刀具加工时产生的切屑纵断面 (放大 50 倍) ; 能够清楚地观察到粒子的堆积 图十二 金刚石涂层刀 具切削时,切屑的上表面的剪切面: 图十三 未涂层刀具切削时,切屑的上表面的剪切面: 至于对涂层的影响,可以说,加工参数不变时,用金刚石涂层刀具产生的剪切平面之间的距离是高于使用硬质合金刀具的。当用硬质合金刀具加工时,切屑的下表面更均匀且规则。这可能是由于涂层 14摩擦系数低。 磨损的切削刀具 12 金刚石涂层的热导率约为的硬质合金的 10 20 倍( 1000 2000 W / 100 W / 然而,测得沿生长方向的值却是垂直于生长方向值的两倍。这使得涂层和基板的借口处产生了 高温梯度以及切屑 16上较低的温度: 度增强值和软基之间有一个很大的区别,所以当硬质金刚石刀具的刃口切入硬质颗粒时,这些便开始移动;而参考 9 对 具的描述亦有同样的效果。所观察到的切屑形成机理并不是参考 13 中作者对于一个非常不同的( N 涂层刀具的描述,但由于切屑的温度较低,在此处就需要更大的局部力来移动基体上的粒子。机加工完成后,可以在金刚石涂层刀具上观察到这些局部力和热负载的影响(图 14)。在刀具后刀面上的一个大的材料黏附区域(白色区域)很醒目;随着切削速度的增大,该区域便会延伸;随 着进给率的增加,黏附区域面积开始减小。很快,下方粘着带的深色线条会变得明显,且在刀具涂层被去除部位的平行于切削刃。涂层已消失的另一面,则可以在靠近切削刃的刀具前刀面看到。必须考虑到,金刚石涂层与基体之间的附着力仍然是关键的因素,特别是在硬质合金衬底17的情况下。 图十四 机加工完成后的金刚石涂层硬质合金刀具: 结语 可以从试验结果中得出以下结论: ( 1)在形成切屑的过程中,增强的粒子沿被分割成层的变形的,切屑的剪切面堆积。因为温度升高使氧化铝粒子的移动更自由,所以随着切削速度和进给量的 增加,这种现象更加明显。 ( 2)至于涂层对切屑形成的影响:较低的摩擦系数使得剪切面之间的距离变 13 大 ,切屑下表面变得更均匀、规则。 ( 3)局部应力和热负载的影响使得涂层,沿着切削刃的平行位置,被去除。 ( 4)后刀面磨损的统计模型显示:当切削速度高达一定值时,后刀面的磨损会随着进给率的增大而降低。正如在此所陈述的,刀具上的高耐磨金刚石涂层,极大地提高了耐磨性,使其成为加工耐磨材料时的优良选择。 ( 5)由于所展示的金刚石涂层硬质合金刀具的磨损有限,所以还需要更多的研究,以探讨其在更严酷情况下加工复合材料时的行为, 尤其在材料的去除量上。 致谢 在此,本文的作者们希望向,在准备这份手稿时为他们提供有见地的建议和意见的, 学的 授和都灵理工大学的 R. 授致谢。 参考文献 1D. 1987, 15, 662 7. 2 a 1991, 26, 1137 1156. 3 of 1996, 56(1/4), 743 748. 4 of 1990, 18 73 76. 5 O P. of l/1992, 33, 453 468. 6 D., of of 1992, 41(1), 63 66. 7 ., of : 7 10 14 1987, 8 S., A of of 1993,42(1), 95 98. 9 N. K., of of

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号