摘 要

该套模具制造简单,但需要多套模具,效率低、流程路线太长,过程分离,更难保证零件的精度和技术要求,并且过程自动化程度不高,生产成本也非常高,已经不能满足现代机械加工的需求。所以为了解决这种问题,针对冲压工艺和矩形盒拉深过程,首先介绍了盒形件冷冲压成形过程,通过对盒形件的批量生产、零件质量、零件结构以及使用要求的分析、研究,按照不降低使用性能为前提,等设计出三种不同的冲压工艺方案并且分析和比较的形成过程包括单一过程,复杂的过程和持续的过程也就是我们常说的单工序、复合工序和连续工序,最终确定用一套复合模完成落料、拉深、冲底面矩形孔,翻边的工序过程。精加工冲压方法,力的计算,模具尺寸和公差,和设计模具。一份详细的零件清单和所需的模具,并给出一个合理的装配图。给未来的设计提供了一个参考,借鉴执笔的成效。

关键词:盒形件;拉伸;复合模;模具设计

Abstract

The mold manufacturing is simple, but need more sets of molds, low efficiency, process route is too long, the separation process, more difficult to guarantee precision parts and technology, and process automation degree is not high, the production cost is also very high, has been unable to meet the demand of modern machining. So in order to solve this problem, the stamping process and the deep drawing process of rectangular box, introduced the process of cold stamping parts box.So in order to solve this problem, in view of the stamping process and the rectangular box deep drawing process, cold stamping process, the box parts are introduced through the quality of mass production of box parts, parts, parts structure as well as the use requirement analysis the box shaped parts of the mass production, quality components, parts structure and analysis, requirements of the study, in accordance with the use of performance is not reduced, will determine its stamping parts, three stamping process analysis and comparison of different process involves the formation of a single process, complex process and continuous process is what we often say that the single processes, complex processes and continuous processes, determined by a set of compound die blanking, drawing, punching bottom moment face process. Fine punching method, calculation of the force, mold dimensions and tolerances, and die design. A detailed list of parts and tooling required, and gives a reasonable assembly. By making full use of modern mould manufacturing technology to the traditional mechanical parts for structural improvement, optimization design, optimization of process method can greatly improve the production efficiency, this method has a certain reference value to the similar products.Provide a reference for the future design, drawing pen effect. Hope this design can be a template for future design data, also contribute to the mechanical industry in our country, makes our country mechanical industry more and more developed, the development of getting better and better.

Keywords: Rectangular box; tensile; compound die; die design

目 录

引言 1

1 分析零件的工艺性 2

1.1 模具前瞻介绍 2

1.2 盒形件零件分析 2

2 确定工艺方案 4

2.1 工艺计算并分析 4

2.2 计算毛坯尺寸 4

2.3 确定工艺方案 7

3 主要工艺参数的计算 8

3.1 确定排样和冲裁板料的方案 8

3.2 计算工艺力及初选设备 10

3.2.1 计算工艺中的各个力 10

3.2.2 初步选择压力机 13

3.2.3 计算凸、凹模刃口尺寸及公差 14

4 模具的结构设计 17

4.1 模具工作部分的尺寸计算 18

4.1.1 落料凹模的计算 18

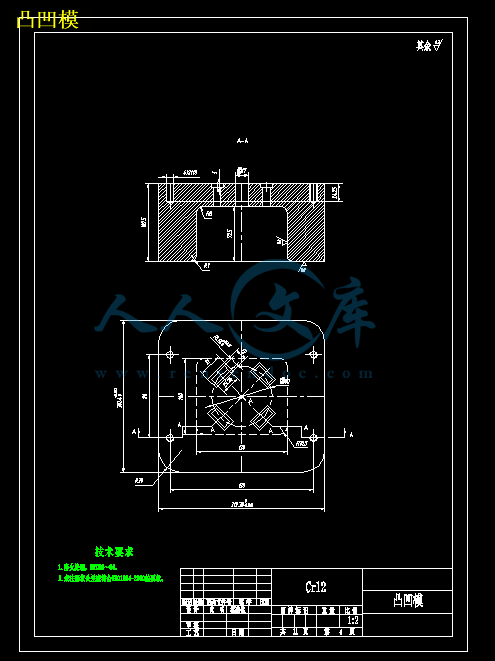

4.1.2 拉伸冲孔凸凹模 19

4.1.3 落料拉伸凸凹模 20

4.1.4 上垫板 21

4.1.5 压边圈 22

4.1.6 卸料导料板 23

4.1.7 凸模固定板 24

5 模具结构形式的选择 26

5.1 定位方式的选择 26

5.1.1 卸料装置与出件方式的选择 26

5.1.2 模架的选用 28

5.1.3 模具的闭合高度 28

6 选定冲压设备 29

7 模具的装配与调试 30

7.1 复合模的装配 30

7.2 凸、凹模间隙的调整 32

7.3 冲裁模具的调试 32

8 结论 33

谢 辞 34

参考文献 35

引言

作为一个经过多次调查的结果,分析得出:这近几十年来,我们国家的各个领域的不同企业都存在着不同程度上的进步和改变发展水平,都在向国际模具市场靠拢,在我们国家模具行业领导的正确引导下,咱们模具行业无论是市场占有还有成为主要的产业都在倍到而进的发展进行时。我查阅资料后发现,有一份前瞻产业研究院发布的报告,上面是这样分析并预测我国模具行业今后发展的:“我国现在的模具有75%的粗加工工业产品零件、50%的精加工零件由模具成型,绝大部分塑料制品也由模具成型”[[[] 前瞻商业咨询有限公司.模具制造行业分析报告[M].深圳:前瞻商业咨询有限公司,2014;350.]]。

现在,冷冲压在模具制造工艺中目前已经成为一种先进和常常使用的金属加工方法。所以说,加工并且设计冷冲压模具是现在模具制造业中很重要的一部分内容。由于引入了CAE,冲压成形已从原来的对应力应变进行有限元等分析而逐步发展到采用计算机进行工艺过程的模拟与分析,以实现冲压过程的优化设计[3]。在冲压设计中有一个环节叫做毛坯,在设计的毛坯展开中运用了计算机辅助设计,可以使得排样、拉深这两项工序的毛坯进行优化设计。除此之外,对冲压成形性能和成形极限的研究理论,冲压件成形难度的判定以及成形预报等技术的发展,通过冲压理论来指导科学阶段分析阶段的实验,使冲压到开发计算机辅助工程和智能化的方法。具有自主知识产权的设计,是完全适合中国国情,具有高水平的模具,设计师和制造商必须不断地学习模具设计与制造的最新知识,敢于创新。我国现在有很多的模具标准件,包括模具和引导,推动杆,如标准件,这为实现中国的模具行业可能的发展。

与此同时,模具CAD/CAM/CAE的这项技术在模具技术发展中是属于比较重要的地位。目前,普遍获得CAD/CAM/CAE技术已经基本成熟。CAD/CAE/CAM(计算机辅助设计、辅助工程和辅助制造)技术转变[[[] 陈辉.李名尧.吴春华.模具CAD/CAE/CAM技术的发展及软件应用[J].机械设计与制造,2011,06:.]]。美国率先将计算机技术应用于模具工业,实现模具CAD/CAE/CAM一体化系统,达到提高模具设计效果与加工质量、有效提高生产周期的目的[2]。这样子的话,我国现在的这项技术还不是很成熟,但已经走上轨道,并且未来的前景非常好,对模具这个产业来说是一次突破性的提升。作为当代大学生的我们,也需要掌握更多的知识来补充自己,不断学习。在我们的课程里面有一门学科就是关于CAD/CAM的。

本次设计的题目是盒形件冲压工艺分析及复合模设计,设计的任务主要是模具工艺分析以及复合模具设计的部分。在模具制造中的材料的选择,以满足负荷使用廉价的材料,尽可能的更先进的模具材料。这不仅可以生产出合格的模具设计,也可以充分利用现代科学技术要为发展工业提供技术支持。在对选题的分析和设计过程是通过我大学这四年来所学知识的全部运用以及通过上学期末生产实习实践所得的经验相结合得出了本次论文的内容。

1分析零件的工艺性

1.1模具前瞻介绍

首先我想要说一说我们国目前模具的发展状况,出现了那些问题或者是目前我们国家比较注重模具的哪些方面。我先从模具的质量问题谈谈我的想法:我认为模具的质量主要是集中出现在精度和寿命这两个方面中,另外也包括结构和外观这个方面下。还有一个方面就是维修和后期的保养。在模具行业的领导者们都很清楚,评判这一套是否是好模具和创新型的模具,着重于这套模具在维修这方面是不是很方便,后期的一个保养是不是很划算。那么现在我们国家按照这样的一个状况来说,主要是冲压件生产的批量不是很多,从而形成了我国冲压模具在咱们国内模具市场中在使用寿命这一方面,对待这个寿命问题,提出的解决方案和处理方法都不是很有成效,创新度不够。再加上精度达不到技术要求、所设计的结构又存在不合理、外观不好看这些问题往往会使质量这个因素成为主要问题。其次我想说一说按现在的情况来看,我国的模具行业比国外的要落后,要不先进。虽然存在着起步就差很远的情况在。但是我国也必须努力向前看,多多培养这方面的人才,多向国外学习,在现代化的大道上称为模具行业的引导着,实现目前国内外先进的自动化。使得我国模具和国际接轨。这就需要开发、整理、推进CAD/CAM/CAE这项技术。让这项技术带着我国模具行业更上一层楼。同时也要兼顾模具检测设备朝着精密、高效和多功能的方向持续发展11。最后我想说一说。在我搜索相关知识时,我知道了。先进的模具只有配备先进的压力机和优质的材料,才能充分发挥作用,做出一流产品,取得高的经济效益。相信我国的模具行业发展会越来越壮大,我国模具行业一定会很好的度过这个尴尬阶段,前面发展的道路会一直光明。

川公网安备: 51019002004831号

川公网安备: 51019002004831号