目录

第一章绪论………………………………………………………………1

1.1模具工业在国民经济中的作用....................................1

1.2全球模具发展概况……………………………………………………………2

1.2.1各国产业形貌…………………………………………………………….2

1.2.2各国优劣势分析…………………………………………………………3

1.3中国模具发展状况..............................................4

第二章 零件工艺性分析及工艺方案的确定……………………………7

2.1冲压工艺分析.....................................................7

2.1.2 冲裁件的精度与断面粗糙度……………………………………………………8

2.1.3冲裁经济性………………………………………………………………………8

2.2冲压工艺方案设计………………………………………………………………10

2.2.1工艺方案的确定……………………………………………………………12

2.2.2搭边值的确定………………………………………………………………12

2.2.3料宽的计算…………………………………………………………………12

2.2.4步距的计算…………………………………………………………………14

第三章 主要工艺计算……………………………………………………….15

3.1冲压力的计算……………………………………………………………………15

3.1.1计算原则....................................................15

3.1.2计算方法....................................................15

3.1.3冲裁力的计算………………………………………………………………18

3.1.4卸料力、推件力和顶出力的计算…………………………………………19

3.2翻边模工作部分的设计计算……………………………………………………19

3.2.1落料工序部分模具尺寸计算.....................................20

3.2.2翻边凸、凹模的设计...........................................21

第四章 冲模材料与寿命………………………………………………………23

4.1冲模材料……………………………………………………………………………23

4.1.1冲模材料的种类…………………………………………………………23

4.1.2冲模常用零件的材料及热处理要求……………………………………26

4.2冲模寿命………………………………………………………………………27

4.2.1冲模失效的方式与原因…………………………………………………27

4.2.2提高模具寿命的措施……………………………………………………30

第五章 模具结构与零、部件的设计………………………………………33

5.1冲裁模结构分析………………………………………………………………33

5.1.1简单模……………………………………………………………………33

5.1.2复合模……………………………………………………………………33

5.1.3连续模……………………………………………………………………34

5.2主要零件的结构与设计………………………………………………………34

5.2.1基本结构形式……………………………………………………………34

5.2.2卸料与推(顶)件装置设计………………………………………………34

5.2.3弹性元件的设计计算……………………………………………………35

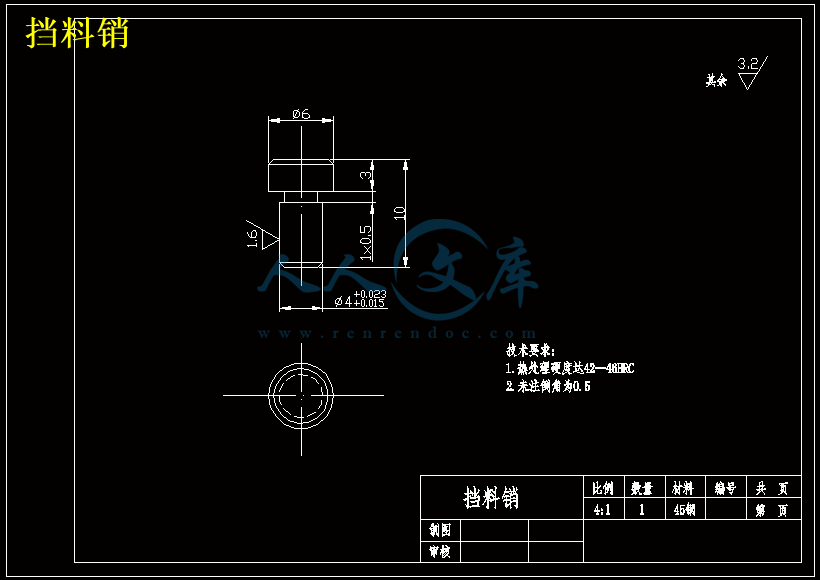

5.2.4定距机构设计……………………………………………………………35

5.2.5导正装置…………………………………………………………………36

5.2.6导料装置的设计…………………………………………………………36

5.2.7送料机构与出件方式……………………………………………………37

5.2.8模具零件的固定…………………………………………………………37

5.2.9固定板与垫板……………………………………………………………37

5.2.10安全装置…………………………………………………………………38

5.2.11基本尺寸…………………………………………………………………38

5.2.12模架的选择………………………………………………………………39

5.2.13冲床的选择………………………………………………………………39

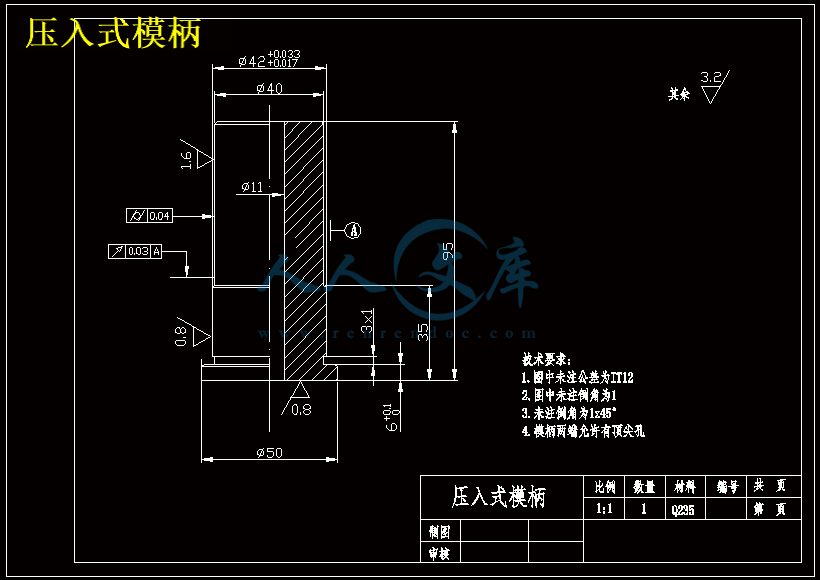

5.2.14模柄的选择………………………………………………………………39

总结......................................................40

致谢................................................... 41

参考文献............................................................................42

摘要

本文是对尺寸小,精度要求相对较高,工艺比较复杂,生产批量大的接触片进行设计。在对接触片结构工艺性和材料加工工艺性正确分析的基础上,采用叙述与计算相结合的方式,分别对级进模的冲孔、切口等工序进行了从材料的选择到工作零件、定位零件、卸料零件、导向零件和安装固定零件等进行了设计。在所有的工序中,翻边工序的凸、凹模结构设计是难点,本文提出了在级进模的最后一道工序中采用复合模加工的新思路,讨论了思路的可行性,并对其进行了整体和局部的结构设计。这种设计的思路有着良好的借鉴性。此级进模的设计,对以往的学习进行了一次综合性的运用,对今后的工作也有相当大的指导意义。

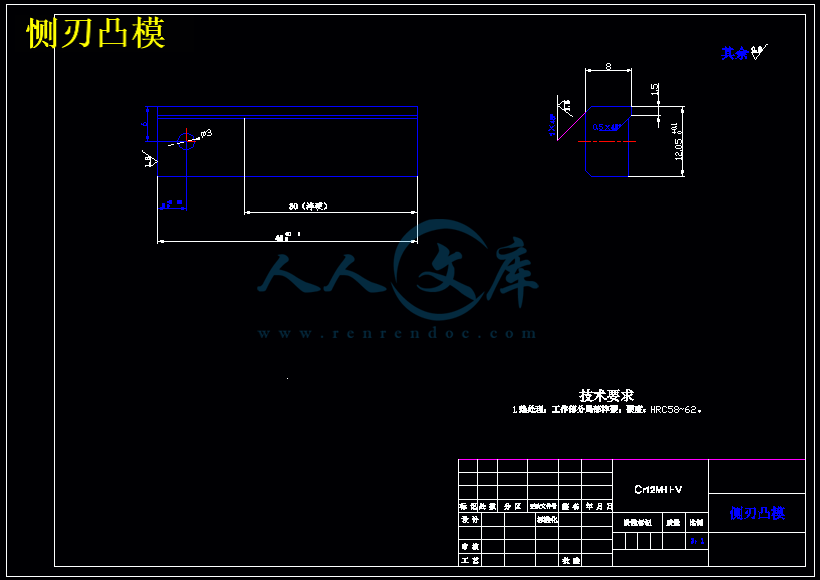

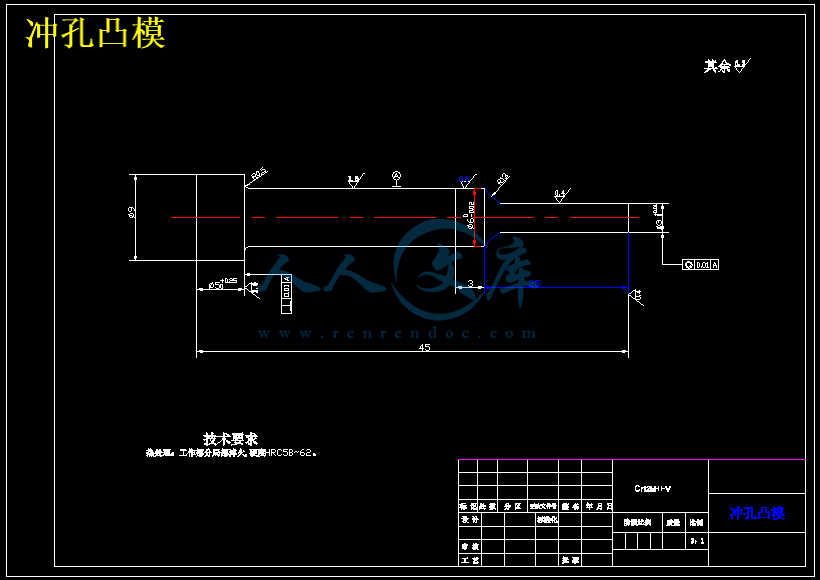

关键词:级进模、冲孔、切口

ABSTRACT

This paper is the size of small, relatively high precision, the process is more complicated, mass production of electronic components large base unit for deep, piercing and flanging progressive die design..Base unit in the structure of materials and processing sexual correct analysis on the basis of Narration and calculated using a combination of methods, the Progressive Piercing Die incision, Drawing, flanging of the processes from the choice of materials to the design.of work components, positioning components and dump parts, oriented parts and fixed components .In all processes, flanging process convex, concave die is difficult structural design, This paper proposes a progressive die in the final process to a composite scale processing of new ideas and discuss the feasibility of ideas, and on the whole and partial structural design. This design has good ideas from nature. This progressive die design, the study of the past, carried out a comprehensive application, for the future work of a great guiding significance.

Keywords : Progressive Die , flanging, blanking incision

第1章 绪 论

1.1模具工业在国民经济中的作用

模具是现代化工业生产的重要工艺装备,它以特殊的形状通过一定的方式使原材料成型。例如,冲压件和锻件是通过冲压和锻造方式使金属材料在模具内发生塑性形变而获得的;金属压铸件、粉末冶金件以及塑料、陶瓷、橡胶、玻璃等非金属制品,绝大多数也是用模具成型的。由于模具具有优质、高产、省料和低成本等特点,现已经在国民经济各个部门,特别是汽车、拖拉机、机械制造、家电等行业得到及其广泛的利用。据统计,利用模具制造的零件,在飞机、汽车、拖拉机、电机、电器等产品中占60%~80%;在电视机、计算机等行业占到了80%以上;在自行车、手表、洗衣机、电冰箱、电风扇等轻工产品中占到了85%以上。据国际生产技术协会统计,到2000年止,机械零件粗加工的75%和精加工的50%都是由模具来完成的。

随着社会经济的发展,人们对工业产品数量、品种、质量及款式都有越来越高的要求。为了满足人类的需要,世界上各工业发达的国家都十分重视模具技术的发展,大力发展模具工业,积极采用先进技术和设备,提高模具制造水平,并取得了显著的经济效益。美国是世界上超级的经济大国,也是世界模具工业的领先国家。据1989年统计,美国模具行业有12554个企业,从业人员17。28万人,模具总产值达64.47亿美元。日本模具工业是从1957年开始发展起来的,当年模具中产值仅有106亿日元,到了1991年总产值已超过了17900亿日元,在34年中增长了169倍,这也是日本经济能飞速发展,并在国际市场上占有一定优势的重要原因之一。现在,日本的模具工业已经发展到了高度的专业化、标准化和商品化。

现在,大家都意识到,研究和发展模具技术,对于促进国民经济的发展具有特别重要的意义。模具技术已经成为衡量一个国家产品制造水平的重要标志之一。模具工业能促进工业产品生产的发展和质量的提高,并能获得极大的经济效益,因而引起了各国家的高度重视和赞赏。模具也被誉为“进入富裕社会的原动力”、“金属加工业中的帝王”等。因此可以断言,随着工业生产的迅速发展,模具工业在国民经济中的地位将日益提高,模具技术也会不段的发展,并在国民经济发展过程中发挥越来越重要的作用。

1.2全球模具发展概况

全球主要模具生产国包括亚洲地区的日本、韩国与中国,以及美洲地区的美国、欧洲地区的德国。

1.2.1各国产业形貌

在全球主要模具产销国家当中,中国模具企业及从业人数最多,近七成属于国有企业,外资企业亦占多数,大型模具厂员工约600~700人,更有规模达上千人的公司,台商投资的富士康集团(Foxconn)员工人数将近6,000人最具代表性,中型模具厂则150~300人之间,小型模具厂也至少有50人左右,其他国家的模具业则多以中小型企业型态经营。

在产品类別上,2002年日本与中国偏重生产冲压模及塑料模,两者产值合计比重高达八成,南韩则以其他模具产值比重最大,占总产值四成七。

在应用市场方面,日本、韩国、美国与德国以汽車模具为最大宗产品,而我国则以电子通讯产品用模具为主。

依照2002年各国出入差状況来看,日本、南韩及德国的模具属与出口大国,中国与美国的模具则因国内需求市场大,本国厂商无法完整供应,須借进口模具以满足下游市场的产品制造。由2002年各国主要进出口国別分析,与地域分布有极大的关联性,进出口地区多属邻近国家,而日本较特別的是出口地区以美国为主,但随着中国近年各下由游产业快速的发展,已有渐渐转向拓展中国市场的趋势。

在各国工资方面,根据美国国贸局2002年所作模具产业白皮书的调查结果,以德国时薪最高,技术人员时薪水平为$12.13~$19.28,设计人员则为$16.91~$25.26,日本与美国则介于中中间,中国工资最低,技术人员年薪仅$732~$5,853,设计人员仅为$2,927~$5,853,若以最高年薪为基准与德国比较,则仅能僱用德国技术人员约38天左右,由此可看出先进国家与中国低廉的工资成本差距如此之大。各国模具产业概況详如表1—1所示。

川公网安备: 51019002004831号

川公网安备: 51019002004831号