目录

1.绪论

1.1 课题研究的目的及意义 ………………………………………… (1)

1.2国内外研究概况及发展趋势…………………………………………(2)

1.3课题研究的主要内容和方案 ………………………………………(3)

1.3.1课题研究的主要内容……………………………………………(3)

1.3.2课题研究的方案 ………………………………………………(4)

1.4研究课题的主要目标和特色…………………………………………(4)

2.拉手卡子冲压复合模设计

2.1拉手卡子冲裁工艺性分析……………………………………………(5)

2.2工件排样与搭边………………………………………………………(7)

2.2.1排样 ……………………………………………………………(7)

2.2.2材料的利用率 …………………………………………………(7)

2.2.3 搭边 ……………………………………………………………(7)

2.3冲裁间隙 …………………………………………………………… (8)

2.3.1冲裁间隙的选取…………………………………………………(9)

2.4冲压力计算……………………………………………………………(9)

2.4.1冲裁力计算………………………………………………………(9)

2.4.2卸料力、推件力和顶出力 ………………………………………(10)

2.5模具压力中心计算 …………………………………………………(11)

2.6凸、凹模刃口尺寸计算 ………………………………………………(12)

2.6.1凸、凹模刃口尺寸公差计算的原则 …………………………(12)

2.6.2凸、凹模刃口尺寸计算的方法…………………………………(13)

2.7复合模凹、凸凹模的结构设计………………………………………(17)

2.7.1凹模………………………………………………………………(17)

2.7.2凸凹模外型结构 ………………………………………………(19)

2.8复合模总体设计与标准零件选用 …………………………………(19)

2.8.1模固定板 ………………………………………………………(20)

2.8.2凸模 ……………………………………………………………(20)

2.8.3 凸模垫板…………………………………………………………(22)

2.8.4定位零件 ………………………………………………………(22)

2.8.5卸料装置…………………………………………………………(24)

2.8.6推件装置…………………………………………………………(27)

2.9模具闭合高度与压力机装模高度的关系……………………………(29)

2.10模架主要零部件……………………………………………………(29)

2.10.1 模架……………………………………………………………(29)

2.10.2导柱与导套 …………………………………………………(32)

2.10.3模座 …………………………………………………………(35)

2.10.4 模柄 …………………………………………………………(35)

2.11压力机选择…………………………………………………………(36)

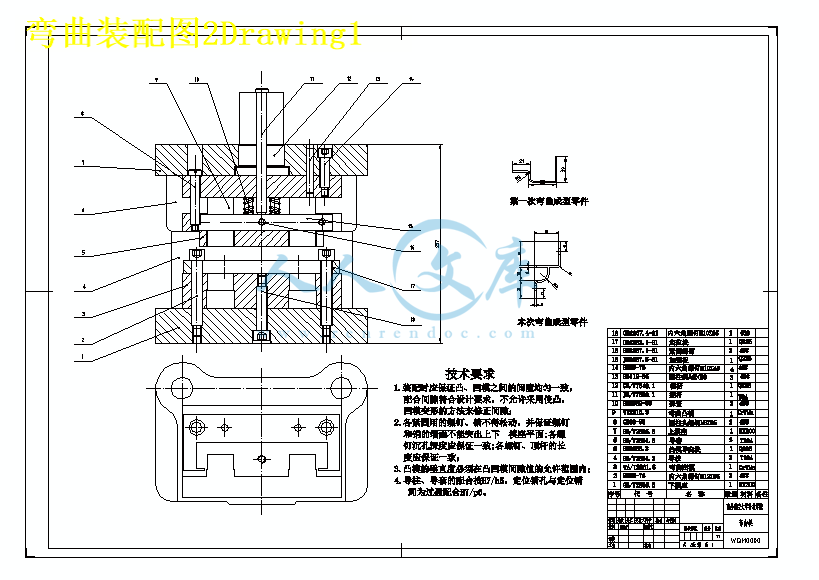

3.拉手卡子弯曲模设计……………………………………………………(37)

3.1拉手卡子弯曲工艺性分析………………………………………… (37)

3.2拉手卡子弯曲工艺力的计算…………………………………… (37)

3.3拉手卡子弯曲回弹计算…………………………………………… (38)

3.4拉手卡子弯曲模结构设计 ……………………………………… (40)

3.5弯曲模总体设计与标准零件选用 …………………………………(44)

结 论……………………………………………………………………………(45)

参考文献…………………………………………………………………………(46)

1.绪论

1.1研究课题的目的和意义

近年来,.由于模具技术的迅速发展, 模具设计与制造已成为一个行业越来越来引起人们的重视.模具是现代工业生产中重要的工艺装备,他在各种生产行业,特别是冲压和塑料成形加工中,应用极为广泛.我国模具工业总产值中,冲压模具的产值约为50%.现代模具技术的发展,在很大程度上依赖于模具标准化的程度,优质模具材料的研究,先进的模具设计和制造技术,专用的机床设备及高水平的生产技术管理等等,但其中模具设计是至关重要的一个方面.

利用模具生产零件的方法已成为工业上进行成批或大批生产的主要技术手段,它对于保证制品质量,缩短试制周期,进而争先进入市场,以及产品更新换代和新产品开发都具有决定性意义.因此德国把模具成为”金属加工中的帝王”,把模具工业视为”关键 工业”,美国把模具成为”美国工业的基石”,把模具工业视为”不 可估量其力量的工业”,日本把模具说成”促进社会富裕繁荣的动力”把模具工业视为”整个工业发展的秘密”

由于模具工业的重要性,模具成型工艺在各个工业部门得到了广泛的应用,使得模具行业的产值已经大大超过机床 刀具工业的产值.这一情况充分说明在国民经济蓬勃发展的过程中,在各个工业发达国家对世界市场进行激烈的争夺中,越多越多地采用模具来进行生产,模具工业明显地成为技术 经济和国力发展的关键.

从我国的情况来看,不少工业产品质量上不 去,新产品开发不出来,老产品更新速度慢,能源消耗指标高,材料消耗量大,这些都与我国模具生产技术落后,没有一个强大的 先进的模具工业密切相关.

因此,要使国民经济各个部门获得高速发展,加速实现社会主义四个现代化,就必须尽快将模具工业搞上去,使模具生产形成一个独立的工业部门,从而充分发挥模具工业在国民经济中的关键的作用.

冲压生产靠模具和压力机完成加工过程,与其他机械加工方法相比,其在技术和经济方面有如下特点:

⑴冲压加工的生产效率高,且操作方便,易于实现机械化和自动化.普通压力机每分钟可以生产十几个零件,高速压力机每分钟可生产几百甚至上千件零件.所以它是一种高效率的加工方法.

⑵冲压件的尺寸精度由模具来保证,所以质量稳定,互换性好.

⑶冲压可加工出尺寸范围较大 形状较复杂的零件,小到仪表零件,大到汽车覆盖件,还可获得其他加工方法难以制造的壁薄 、 质量轻、 刚性好 、 表面质量高 、 形状复杂的零件.

⑷冲压加工一般不需要加热毛坯,也不像切削加工那样,需大量切削金属,所以它不但节能,而且节约金属,故冲压件的成本较低.

由于冲压工艺具有上述突出的特点,因此在国民经济各个领域广泛应用.例如,航空航天、机械、电子通信 、交通 、兵器 、日用电器及轻工等产业都有冲压加工,不但在工业生产中广泛才用冲压工艺,而且可以说每个人每天都直接与冲压产品发生联系.

冲压在现代工业生产中,尤其是大批量生产中应用十分广泛.相当多的工业部门 越来越多地才用冲压加工方法加工零件部件,如汽车 、农机、仪表 、仪器 、电子、航空 、航天 、军工 、家电及轻工等行业.在这些工业部门中,冲压件所占比例相当大,少则60%以上,多则90%以上.不少过去用锻造 铸造 和切削加工方法制造的零件,现在大多也被质量轻 刚度好的冲压件所代替.因此可以说,如果生产中不广泛才用冲压工艺,许多工业部门要提高生产效率和产品质量 、 降低生产成本 、快速进行产品更新换代是难以实现的。

川公网安备: 51019002004831号

川公网安备: 51019002004831号