离合器板精冲成形模具设计【8张CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:

编号:9972135

类型:共享资源

大小:346.04KB

格式:RAR

上传时间:2018-04-08

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

离合器

板精冲

成形

模具设计

cad

图纸

以及

说明书

仿单

- 资源描述:

-

目录

一 引言……………………………3

二 工艺分析………………………3

三 模具压力机的选择……………6

四 模架的选择……………………9

五 模柄的选择……………………10

六 模具齿圈的设计………………10

七 凸凹摸尺寸.刃口间隙及刃口圆角的计算……………………...11

八 推件板的计算………………..17

九 垫板凸模固定板的设计……..18

十 推件杆的设计………………..19

十一 结束语………………………..20

十二 参考文献……………………..20

谢词…………………….

一 引言?

从零件的结构和要求入手,结合精冲工艺的特点,论述了离合器板精冲工艺及模具设计时的选取和模具设计的主要技术问题.

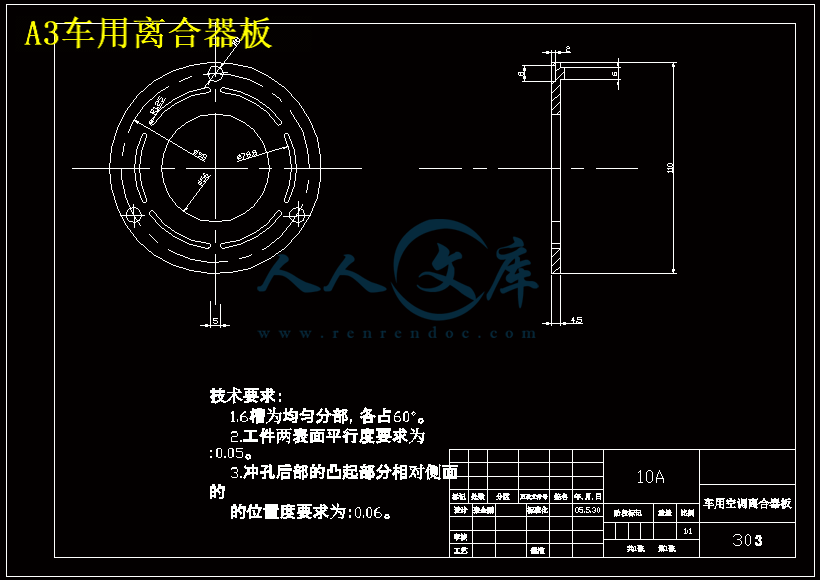

?该离合器是车用控制空调挡位的零件,材料为10号钢,材料厚4.5±0.1mm,大批要求较高,该零件是对称性的,需经过一次半冲孔,再经一次复合精冲完成.为大批量生产,精度较高。

- 内容简介:

-

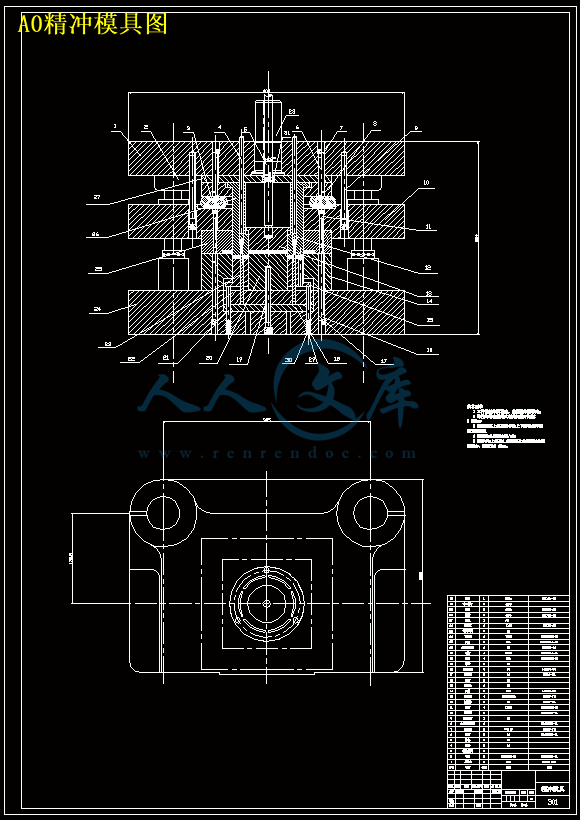

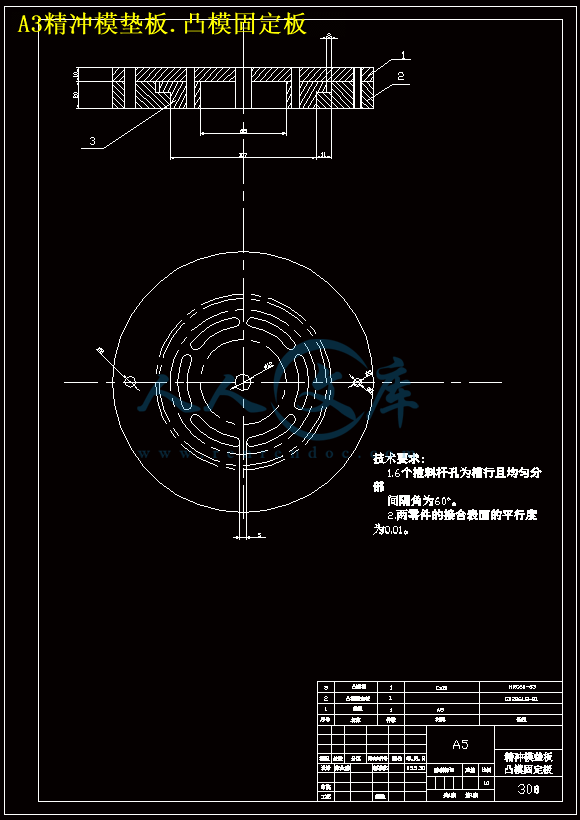

毕业设计题目离合器板精冲成形模具设计目录一引言3二工艺分析3三模具压力机的选择6四模架的选择9五模柄的选择10六模具齿圈的设计10七凸凹摸尺寸刃口间隙及刃口圆角的计算11八推件板的计算17九垫板凸模固定板的设计18十推件杆的设计19十一结束语20十二参考文献20谢词一引言从零件的结构和要求入手,结合精冲工艺的特点,论述了离合器板精冲工艺及模具设计时的选取和模具设计的主要技术问题该离合器是车用控制空调挡位的零件,材料为10号钢,材料厚4501MM,大批要求较高,该零件是对称性的,需经过一次半冲孔,再经一次复合精冲完成为大批量生产,精度较高。二、工艺分析一1车用空调离合器板零件的结构形状、尺寸精度和要求如图1所视。868104556789R1255蠻絓牪棠2零件冲制的难点和重点是16条圆弧形窄槽宽为25MM的冲制23个冲孔8MM和6MM的中心圆直径98的冲制3由于该零件为精冲成形,要求用精冲模成形。那么要考虑的问题就有1冲制6条同心圆弧形窄槽的凸模的强度如何得到保证(2)冲制3个半冲孔的凸模和凹模的设计要求以及位置精度要求;(3)工件两表面的平行度及表面粗糙度要7(4)半冲孔后部的凸起部分相对侧面的位置要求(二)本离合器板的成形可以分为以下三个步骤1落料;2冲制3个半冲孔;3冲制6条圆弧形窄槽和中心圆直径98。具体分析1落料生产中为满足冲压零件形状、尺寸、精度、批量、原材料性能方面的要求,采用多种多样的冲压加工方法,概括起来冲压加工方法可以分为分离工序和成形工序两大类。分离工序又可分为落料冲孔和剪切等,其目的是在冲压过程中使冲压件与板料沿一定的轮廓线相互分离,如图21所示。由零件已只条件可选择分离工序,零件厚度为4501,查表可知选择10号钢板来落料。由原始数据得落出的毛胚为130。2冲制个3冲孔3个半冲孔的中心圆直径98的精度要求较高,按冲裁件工艺分析,应以直径56的内径定位,用高精度(H11)一道工序中单独冲出其模具将用A。纸画出。3冲裁和冲槽冲裁工艺设计包含冲裁件的工艺形分析、冲裁工艺方案的确定和技术经济分析的内容。良好的工艺设计和合理的工艺方案可以实现用最少的工序数量和工时生产产品,并使模具结构简单、模具寿命高,最终获得稳定的合格件。劳动量和工艺成本是衡量冲裁工艺设计的主要指标。(1)冲裁件的工艺分析冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构、形状、尺寸及公差等技术要求。冲裁件的工艺性是否合理对冲裁件的质量、模具寿命和生产率有很大的影响。冲裁件的形状和尺寸A冲裁件的形状应尽可能简单、对称、排样废料少。在满足质量要求的条件下,把冲裁件设计成少废料、无废料的排样形状。B除在少废料无废料排样或采用镶拼模结构时允许工件有尖锐的清角外冲裁件的外形或内孔交角处应采用圆角过度避免产生清角。C尽可能避免冲裁件上过长产生悬臂与狭槽,而应使它们的最小宽度B15T。D冲裁件中孔与孔之间孔与零件边缘之间的壁厚,因受模具强度和零件质量的限制,起值不能太小。一般要求C15TCT。E冲裁件的孔径因受孔凸模强度和刚度的限制不宜太小,否则凸模容易折段和压弯。冲孔最小尺寸取决与材料的机械性能凸模强度和模具结构。用自由凸模和带护套的凸模冲制。冲裁件的尺寸精度和表面粗槽度要求冲裁件的精度要求A冲裁件的精度要求应在经济精度范围以内,对于普通冲裁件,其经济精度不高于I711级,冲孔件比落料件高一级。冲裁件的外形与内孔尺寸公差如表2、6、5所示。如果工件精度高与上述要求,则需在冲裁件后进行整修或采用精密冲裁。冲裁件的尺寸基准冲裁件的尺寸基准应尽可能和制模时的定位基准重合,以避免产生基准不重合误差。孔位置尺寸应尽量选择在冲裁过程中不参加变形的变形线上,切不要与参加变形的部位联系起来。(2)冲裁加工的经济性分析冲裁件的制造成本所谓经济性就是以尽可能少的生产消费获得尽可能大的经济效益。在进行冲压工艺设计时,应该运用经济分析的方法找降低成本,取得优异经济效果的工艺途径。冲裁件的制造成本C0包括C0C1C2C3式中C1为材料费,C2为加工费(工人工资,设备折旧费、管理费等),C3为模具费。上述成本中模具费,设备折旧费一般与产量无关,加工费中的工人工资和其它经费在一定时间内基本上也是不变的,因此做固定费用,用CA表示。而材料费、外购件费等将随生产量大小而变化,属于可变费用,用CB表示(以单位计)。若产量为Q,则C0CAQCB这样,产品制造成本由固定费和可变费用两部分组成。设法降低固定费用和可变费用都能使成本降低,利润增加,并积累资金。产品的制造的成本和产量之间有着密切的关系。分别对固定费用和可变费用进行了分析。降低冲压件成本的途径增产可降低单件产品成本中的固定费用,相当减少消耗,而通过感节约也可以直接降低消耗,两者都是降低成本的重要途径。冲压件的成本包括产料费、加工费、模具费等。因此,降低成本就是降低上述各项的费用。降低小批量生产中的冲压件成本。使工艺合理化。多件同时冲压。冲压过程高度自动化。提高产料利用效率,节约模具费用。冲裁工艺方案的确定在进行冲裁工艺分析和技术经济分析的基础上,可根据冲裁件的特点确定冲裁工艺方案。冲裁工序的组合冲裁工序可分为单工序冲裁,复合件冲裁和级进冲裁。复合冲裁是在压机一次过程中,在模具的同一位置同时完成两个或两个以上的冲压工序,级进冲裁上把完成一个冲裁件的,N个冲压工序排列成一定顺序,在压机一次行程中,按顺序使条料早冲模的不同位置,上分别完成所需求的工序。除最初几次冲程外,以后每次冲程都可以完成一个冲裁件。组合的冲裁工序比单工序冲裁生产的效率高,获得的制件精密度很高。确定冲裁组合方式使应根据下列一些因素。A生产批量。一般来说,小批量与试制冲裁采用单工序冲裁,中批量和大批量生产采用复合冲裁级进冲裁。本课题中将采用复合冲裁。B工件尺寸公差等级。复合冲裁所得到工件尺寸公差等级很高,因此它避免了多次冲压的定位误差,并且在冲裁过程中可以进行压料,工件较平整。经过冲裁所得到的工件尺寸,公差等级较复合冲裁低。C模具的制造、安装调整和成本。对复杂形状的冲裁件,采用复合冲裁比采用级进冲裁为宜。因为采用复合冲裁时模具较容易制造、安装、调整、成本较低。D操作方便与安全复合冲裁中出件或清除废料较困难、工作安全性差。综合上述在满足模具制造成本低、模具寿命长、操作方便又安全的工艺方案时,本课题易采用两道模。一道半冲孔模和一道精冲复合模。三压力机的选择精冲压力机的选择在设计中,精冲压力的计算是选择精冲机床的主要因素之一,也是考虑精冲模具的强度依据。由于精冲是在三向受力状态下进行冲裁的,所以设计模具事必须对各个压力分别进行计算,然后求出精冲时所需的总压力,从而选用合适的精冲机一精冲总压力PPSPRPG式中PS冲裁力,KNPR压料力,KNPG推件板的反压力KNP精冲所需要的总压力,KN。二精冲过程中冲裁力为精冲时的冲裁力PS和普通冲裁力曲线A冲裁力B冲裁力料原曲线图影响冲裁力的因素主要有零件尺寸,材料机械性能,材料厚度等计算公式1根据VD13345;PSLSFB1式中L裁切线周长,MMS材料厚度,MM抗拉强度,KN/MMB2F系数,其值为0609,常取0912根据FWTIMMERBEIL公式PLS(1T/S)SB式中PS最大冲裁力,KNL裁切线长度,MM抗拉强度,KN/MMB2S料厚,MMT凸模挤入深度,MMF1T/S取决于屈强比/比值,可由求得对于精冲材料,在多数情况下/1SBS06,故1T/S常取0607B由原始数据知L10245MMS45MM10号钢的取为400MPAB所以PS1024545400091844052056N1844KN三齿圈压板的压料力如图359所示,齿圈压料力PR在精冲过程中的主要作用是固定材料对板料沿剪切力周围施加静压力,以利塑剪变形,并在冲裁完后起退料的作用1根据VDL3345PRLHFB2式中L剪切线周长MMH齿高度MM抗拉强度N/MMB2F系数,常取422根据其他经验1按冲裁力PS的百分数选取,即PR4060PS2按齿圈和内齿根到型孔边的面积取PRF1F2S式中F1齿形的投影面积,MM2F2齿圈内齿根到型孔边间的面积,MM2被冲材料的屈服极限,N/MMS因为齿形的角度是固定的,为了计算的方便,可以用齿高进行计算,根据图3,可以在计算时先查出每毫米周长所需的压力,再乘以齿圈的总长度,即可得出齿圈压板的压料力计算得PR52877KN四推件板的反压力如图365所示,顶件器的反压力PG对精冲零件的弯曲,冲裁表面锥度,塌角大小,尺寸精度等都有影响但是过大的反压力,使凸模过载,影响其寿命反压力按下示计算1根据VD13345PGFPG式中F零件的受压面积,MM2P零件的单位反压力,P2070N/MM大面积零件取70N/MM,小G22面积薄零件取20N/MM。22根据经验公式1按SCHMID资料PG02PS2按其它PG01025PS示中PS冲裁力,N由原始数据取PG70N/MM计算得PG4928216396N所以精冲过程中所需的总压力为PPSPRPG2866KN。为能满足此压力的需要,选择公称压力为4000KN的精冲压力机。其公称参数滑块行程130MM公称压力行程2MM最大装模高度400MM导轨间距离660MM滑块底面尺寸前后左右400620MM工作台板尺寸前后左右660640MM。半冲孔压力机的选择一半冲孔所需的总压力PPSPRPG式中PS冲裁力,KNPR压料力,KNPG推件板的反压力KNP半冲孔所需要的总压力,KN。(二)冲裁力的计算PSLSFNB1L2R231442512MMS2MM400MPABF091N3所以PS251224000935426KN三压料力的计算根据经验按冲裁力的白分数选取,即PR50PS055426KN2713KN四推件板的反压力的计算根据经验式按SCHMID资料PG02PS02542610852综上所述得PPSPRPG5426KN2713KN10852KN92242KN由此压力选择半冲孔的压力机为,公称压力为100KN的开式压力机。其参数如下发生公称压力时滑块距下死点的距离是4;滑块行程60MM;行程次数135次/MIN;最大封闭高度最底300MM最高160MM;封闭高度调节量130MM;滑块中心到床身距离130MM;工作台尺寸左右360MM前后240MM;工作台孔尺寸左右180MM前后90MM直径130MM;立柱间的距离180MM;模柄孔尺寸(直径深度)3050工作台板的厚度35MM;垫板的厚度35MM;倾角30。0四模架的选择一根据已知条件选择后侧导柱模架作为精冲模的模架,型号为GB2851381HT200。其数据参数为L305MMB192MMD192MM数量闭合高度最小275MM最大320MM上模座GB2855581305192501下模座GB2855681305192651导柱GB2861181252752导套GB286168148105582。二根据已知条件选择单柱模架为半冲孔模的模架,型号为GB2852181其参数为L224B192H186上模座GB2856181224192451下模座GB2856281224192501导柱GB2861381251711导套GB28618812548511五模柄的选择一由已知条件可查出半冲模柄应选择压入式模柄如图5所视图5半冲孔模柄型号为GB2862281二由已知条件可选择旋入式模柄为精冲孔模的模柄,如图6型号为GB2862181图6精冲模柄六齿圈的设计一齿圈压板的作用就是在精冲前用它先压入材料,增加对材料的三向压力,克服精冲中的拉应力,防止产生材料的撕裂现象。齿圈的形状应与型孔的形状一样,即沿型孔形状等距离放大一圈,但型孔形状复杂时,为了加工方便,齿圈形状也可以简化为相似形状。齿圈压板上的齿形有尖齿、凸台状和斜面齿形三种形式,从齿形的强度加工工艺性能以及对精冲件的质量效果来看,各有优点,而目前最多采用的就是尖齿形,它的效果较好,在本设计中,就是采用这种形式的齿形。精冲模的齿形压板相似于普通冲裁的卸料板,但它除了起卸料作用外更重要的是对精冲材料在剪切过程中施加压力,并对凸模起导向作用,是精冲模具的一个高精度和高强度的重要构件。必须选用高强度火变形小的合金钢。它最大优点就是端面有尖齿圈,其齿形为铣加工,顶部呈尖齿,允许在长期使用之后变钝,且不用整修。齿圈压板的外形结构及尺寸固定方法均与凹模相同在设计中,齿高,护板高及材料厚度的尺寸关系为HHT。齿圈压板是凸模的导向体,在精冲过程中作相对运动,齿圈压板的型孔深度与凸模的工作长度须结合起来设计,保证在二者之间有适当的距离。二齿型尺寸是根据材料的厚度及材料性质确定的,冲件材料T不超过4MM时,采用单面齿圈超过4MM时,采用双面齿圈,由原始数据知,材料厚度T为4501MM,超过4MM,固精冲模上选用双面齿。半冲孔模上选用平面板式。三齿形参数对于采用双面齿圈,齿高或各取材料厚度的20即HHRR02T,设计中的齿圈压板的齿形参数。由已知可查得I280MMH10MM。四齿圈的分布齿圈与刃口形状的关系,凹入的缺口比突出部分易于精冲。例如,缺口宽度为材料厚度的15倍时,不必沿刃口做齿圈,可以越过缺口。小的内孔精冲时不需要齿圈,对于教大的孔直径3040或更大可以在顶杆面上作齿圈这时,应在顶杆中间开孔,安装弹簧顶销,以便顶出废料。顶杆带齿圈时,精冲模最好用凸模固定式。因为固定式顶出机构的刚性较好,由原始数据查得,本精冲模将采用凸模固定式,且越过缺口。五齿圈的保护精冲时,齿圈有冲压材料接触,由于材料较软,故齿圈不宜受损,如果齿圈与凹模直接相碰,或者双面齿圈互撞,就容易损坏,为了防止着类碰撞,精冲模设计有隆起的保护面,搞出齿圈顶面,相碰时保护面与凹模接触,齿圈不受损伤,保护面高度必须小于冲压材料的厚度图有原始数据知本设计中将选用这种方式七凸凹摸尺寸刃口间隙及刃口圆角的计算1刃口尺寸的确定精冲零件的内,外轮廓分别是由凹凸模,凹模和冲孔窄槽凸模的刃口冲裁形成的精冲零件的外轮廓尺精度,而其内轮廓尺寸精度,则主要取决于冲孔窄槽凸模的刃口尺寸精度但是凸模和凹模刃口之间的间隙大小,刃口圆角的大小,齿圈压板的压力以及推件板反压力的大小等,都对零件的尺寸精度有一定的影响影响精冲零件尺寸精度主要因素有1齿圈压板的压料力及推件板的反压力愈大,则精冲零件尺寸的收缩就愈大2材料塑性好的比塑性差的尺寸收缩大材料厚的比材料薄的尺寸收缩大对外轮廓来说,间隙小的比间隙大的尺寸收缩大冲孔凸模刃口圆角值愈大,则孔的收缩就愈大凹模刃口圆角值愈大,则孔的收缩就愈大;凹模刃口圆角值愈大,则对精冲零件的侧挤压力大,造成材料内部的弹性变形,使精冲零件外轮廓尺寸稍有增大;凹模冲孔凸模在长时间使用后,刃口部分都有磨损,这将直接改变精冲零件的尺寸。其他模具零件(如复合模中的凸凹模)工作部分刃口尺寸则按落料凹模及冲孔凸模的刃口尺寸配制,保证双面间隙值即可。模具工作部分的尺寸计算后,还应根据零件应有的收缩量加以修正,尤其以在零件的精度较高公差范围较小时,最后的修正是确保零件的质量合格和延长寿命的重要性。由于加工模具的方法不同,凸模与凹模刃口部分尺寸的计算公式与制造公差的标注也不同,刃口尺寸的计算方法可以分为两种情况,本课题中将采用凸模与凹模分开加工。采用这种方法,凸模和凹模分别按图加工至尺寸,要分别标注凸模和凹模的刃口尺寸和制造公差(凸模,凹模),适用与圆形或简单形状PD的制件。为了保证初始间隙值小于最大合理间隙2CMAX,必须满足下列条件|2CMAX2CMINPD或042CMAX2CMIN062CMAX2CMIND也就是说,新制造的模具应该是|2CMIN2CMAX,否则制造PD的模具间隙已超过允许变动范围2CMAX2CMIN,影响模具的使用寿命,下面对落料进行讨论一下。设工件的尺寸为,根据计算原则,落料时以凹模为设计基准。首先确定凹模尺寸,使凹模的基本尺寸接近或等于制件轮廓的最小极限尺寸,再减小凸模尺寸以保证最小合理间隙值2CMIN。其计算公式如下DDDMAXXD0DPDD2CMINPDMAXX2CMIN0PDD落料凹模基本尺寸(MM)DP落料凸模基本尺寸(MM)DMAX落料件最大极限尺寸(MM)D冲孔凹模基本尺寸(MM)D冲孔凸模基本尺寸(MM)P制件公差(MM)2CMIN凸凹模最小初始双面间隙(MM)凸模下偏差,可按IT6选用(MM)P凹模下偏差,可按IT7选用(MM)。DX为系数,是为了使冲裁件的实际尺寸尽量接近冲裁件的公差带的中间尺寸,P35当制件公差为IT11IT13,取X075;当制件公差为IT14以下时,取X05。表231系数X(二)凸、凹模尺寸的计算1计算冲外形的凸凹模尺寸。由原始数据知离合器板的外圆直径为110MM,内孔直径为58MM,同时获得查表223得2CMIN078MM2CMAX086MM则2CMAX2CMIN086078MM008MM由公差表查得58为H11级,取X075;110为H11级,取X05设凸凹模分别按IT6和IT7级加工制造;则冲内孔DPDMINX058075020MM05815MMDD2CMIND05815078MM5893MM校核|2CMAX2CMINGPD000860780008(满足间隙公差条件)落料DDDMAXXD0(110050)MM110MMDPDD2CMIN0110078MM10922MM校核0000故得DD110MMDP10922MM2内孔的凸凹模尺寸计算由1部分知X0502CMIN086MM故DDDMAXX580MM58MMDPDD2CMIN58086MM5714MM故DD58MMDP5714MM(三)凸凹模刃口间隙的确定冲裁凸模和凹模间的间隙对冲裁件断面质量有着极其重要的影响。此处,冲裁间隙还影响着模具寿命卸料力推件力冲裁力和冲裁件的尺寸精度。1间隙对冲裁件尺寸精度的影响冲裁件的尺寸精度是指冲裁件的实际尺寸的差值,查值越小,则精度就越高。这个差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸的偏差,二是模具本身的制造偏差,冲裁件相对于凸凹模尺寸的偏差尺寸的偏差,主要是制件从凹模推出(落料件)或从凸模上卸下(冲孔件)时,因材料所受的挤压变形纤维伸长穹弯等产生弹性恢复而造成的。偏差值可能是正的,也可能是负的。影响这个偏差值的因素有凸凹模的间隙,材料的性质,工件的形状与尺寸等。其中主要因素是凸凹模的间隙值。当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径。当间隙较小时,由于材料受凸模凹模的挤压力大,故冲裁后材料的弹性恢复使落料件尺寸增大,冲孔径变小。尺寸变化量的大小与材料性质、厚度、扎制方向等因素有关。材料性质直接决定了材料在冲裁过程中的弹性变形量。软刚的变形量较小,冲裁后的弹性恢复也小;硬刚的弹性恢复量较大。若模具刃口制造精度低,则冲裁件的制造精度也就无法保证。此外,模具的结构形式及定位方式对孔的定位尺寸精度也有较大的影响。2间隙对模具寿命的影响模具寿命受各种因素的影响,间隙是其中最主要的因素之一。冲裁过程中,凸模与被冲的孔之间、凹模与落料件之间均有摩擦,而且间隙值越小,模具作用的压力越大,磨损也越严重。所以过小的间隙对模具寿命极为不利。而较大的间隙可使凸模侧面与材料的间的摩擦减小,并减少制造和装备精度对间隙的限制,放宽间隙不均匀的不利应,从而提高模具寿命。3间隙对冲裁工艺中力的影响随着间隙的增大,材料所受的拉应力增大,材料容易断裂分离,因此冲裁力减小。通常冲裁力的降低并不明显,当单边间隙为材料的厚度的520左右时,冲裁力的降低不超过510。间隙对卸料力、推件力的影响比较严重。间隙增大后,从凸模上卸料和从模里推出零件都省力,当单边间隙达到材料的1525左右时,卸料力几乎为零。但间隙继续增大会使毛刺增大,又将引起卸料力、顶件力的迅速增大。3间隙值的确定由以上分析,凸、凹模间隙对冲裁件质量冲裁工艺中的力模具寿命都有很大的影响。因此设计模具时一定要选择一个合理的间隙,以保证冲裁件的断面质量、尺寸精度满足产品的要求,使所需冲裁力小,模具寿命高。但分别从质量、冲裁力、模具寿命等方面的要求确定的间隙不是同一个值,只是彼此接近。考虑到模具制造的偏差及使用中的磨损,生产中通常只选择一个适当的范围作为一个合理的间隙,只要间隙在这个范围内,就可冲出良好的制件。这个范围的最小值称为最小合理间隙CMIN。考虑到模具在使用过程中的磨损使间隙增大,故设计与制造新模具时要采用最小合理间隙值CMIN。本设计中将采用经验确定法来确定凸、凹模的间隙。经验确定法根据研究与使用经验,在确定间隙值时要按要求分类选用。对于尺寸精度、断面垂直度要求高的制件应选用较小间隙值,对于断面垂直度与尺寸精度要求不高的制件,应以降低冲裁力、底稿模具寿命为主,可采用较大的间隙值。其值可按下列经验公式选用软材料T1MM,C34TT13MM,C58TT35MM,C810T硬材料T1MM,C45TT13MM,C68TT35MM,C813T精冲模的间隙很小,一般只有材料厚度的051。间隙的大小与材料厚度、性能以及精冲零件的形状有关。根据已知到的参数值和经验公式精冲凸凹模刃口间隙可取为外形Z1006MM,内形Z2008MM。(三)凹模、冲孔凸模工作部分的刃口圆角的确定将模具锋利的刃口倒成圆角,可起到挤压材料的作用,在剪切过程中,能改善工件的剪切面的质量。由于冲件的外形是由凹模成型的,冲件的内形是由冲孔(槽)凸模成形的,所以应该在凹模和冲孔凸模的刃口上倒以圆角,用这种方法可以得到表面粗糙度很好的工件剪切面。但圆角值不能太大,否则易在冲件的剪切面上形成波纹状的粗糙表面,并且使冲件塌角增大,所以,在一般情况下试模时先取最小圆角值,待试冲后视零件的质量情况再逐步加大。模具刃口圆角值与材料厚度及材料的抗拉强度有关,内形较外形易于光洁,所以凹模与冲孔(槽)凸模的刃口原角值也不一样,根据已知道的参数值以及参考文献查得凹模、冲孔(窄槽)凸模的刃口原角值分别为R1012MM;R2010MM。(四)冲孔凸模的形式及固定方法冲孔凸模工作部分的形状,与精冲零件的内孔形状一致。在设计中,由于弧形的窄槽的成形凸模的截面较小,在设计时其工作部分就很短(L10),在其后部形状加大,以增加其强度和稳定性。冲孔凸模工作部分的长度,应考虑与相配合的零件(推件板)的导向和活动距离应为材料的35倍,导向部分的长度则应为活动部分的152倍。在本设计中,冲弧形窄槽凸模的精度要求高,难于加工,可采用镶拼结构,其总长度为凹模厚度与固定板之和,即70。冲内孔凸模由于截面较大,又难于加工,可作成直通道式结构,用螺钉直推固定在垫板上,而冲窄槽凸模则采用固定板固定在凸模上作为抬阶。(五)半冲孔零件(凸模)的选择半冲孔零件的结构形式,主要有凸台、凸柱和凸焊。它们多用于定距、定心和铆接。1、凸台件它们的工艺特点是(1)、凸模与凸台的直径相等,且压入体积V1大于压出体积V2的20即V112V2;(2)、凸台在毛刺侧时,用复式精冲模加工;(3)、凸台在塌角侧时用连续精冲模加工。2、凸柱件它们的工艺特点是(1)、凸模直径大于凸模直径D且DS(2)、凸柱在毛刺侧时,用复式精冲加工;(3)、凸柱在塌角侧时,用连续精冲模加工;(4)、凸柱直径D与材料厚和材料变形程度有关。有零件及已知数据得该半冲孔件为凸柱件,但需选择单独半冲模加工。半凸模图4所视A图4半冲孔凸模八、推件板的设计推件板是精冲模的一个重要组成部分,它的作用是在精冲前将材料加压,精冲后将精冲件从凹模里推出,在复合精冲模里,它还是冲孔凸模的导向定位,因此在精冲模中,推件板是一个既精密又要有一定强度的构件。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号