蓝宝石切割机设计(全套设计论文+CAD图纸+开题报告+外文翻译+文献综述)

收藏

资源目录

压缩包内文档预览:

编号:998850

类型:共享资源

大小:15.22MB

格式:RAR

上传时间:2017-01-24

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

蓝宝石

切割机

设计

全套

论文

cad

图纸

开题

报告

讲演

呈文

外文

翻译

文献

综述

- 资源描述:

-

- 内容简介:

-

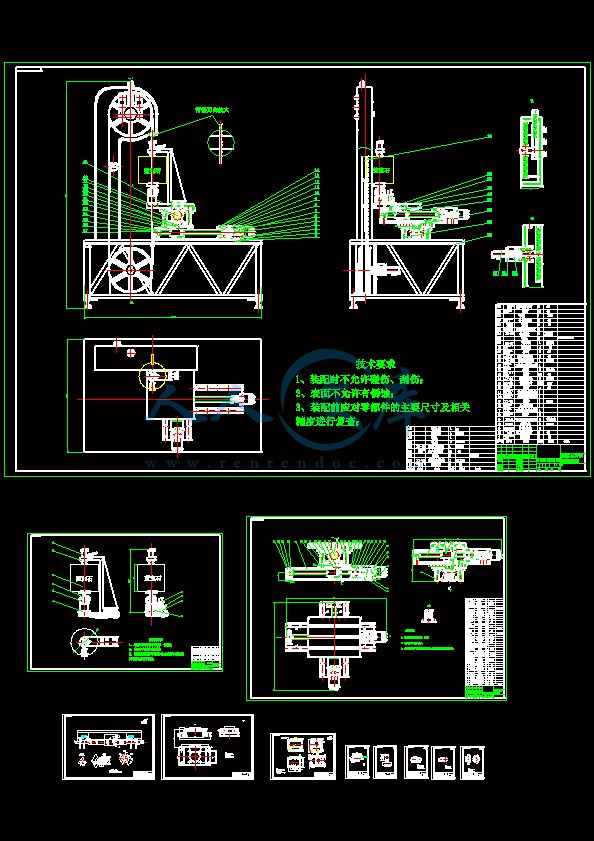

毕业设计(论文) 文 献 综 述 蓝宝石切割机 1 前言 蓝宝石,是 刚玉 宝石中除红色的 红宝石 之外,其它颜色刚玉宝石的通称,主要成分是 氧化铝 ( 工业用蓝宝石是军用车辆用作透明装甲的材料,除钻石以外,蓝宝石的硬度 强于其他任何天然材料。它比“ 大猩猩玻璃 ”硬三倍,耐划伤性也高三倍左右。由于它出色的性能,被广泛应用到各个领域。随着蓝宝石的应用越来越频繁,对其切割方法与设计的要求也越来越高。以方法分类,切割蓝宝石的宝石切割机大致分为两种:一种是用电弧切割,另一种是用金刚石带锯切割。电弧切割成本较高,带锯切割成本低但是精度较低。 蓝宝石切割机的优点是能快速获得我们所需要的形状的宝石工件。本文简要的阐述了蓝宝石切割机的发 展历史、研究现状以及发展趋势。 2 国内外研究现状 外研究现状 80 年代初期,国际商业机器公司 (先提出的化学机械抛光引入集成电路进行平坦化的制程工作。主要是通过适当的制程参数设计,利用一个抛光平台,配合适当的化学溶液,将晶片表面高低起伏不一的轮廓加以磨平。安永畅男使用不锈钢环抛光蓝宝石,发现蓝宝石界面与不锈钢形成了结构松软的固相化学反应层,蓝宝石表面具有镜面光泽,而且没有发现亚表面损伤的现象,并提出了机械化学抛光的概念。 人在进行蓝宝石超抛光的实验中,利用二氧化硅水溶 液搭配上锡盘当研磨盘,首次观察到蓝宝石的残余表面粗糙度为 1于使用 磨粒而言,因为其硬度比蓝宝石的要低,理论上并不具有去除蓝宝石表面的能力,但是实验结果却说明 光液具有去除蓝宝石表面材料的能力,利用此套仪器设备对蓝宝石进行抛光可获得比较好的表面粗糙度并认为在超抛光中,抛光液中直径 7胶羽状 过撞击移除了蓝宝石表面原子,并提出了一种新的抛光方法,浮法抛光法。 人在其研究成果上提出假设,他们认为是由于单纯的化学反应能移除蓝宝石表面的原子,而来自 抛光过程摩擦产生的热是化学反应能够进行的驱动力,并提出化学反应式为: 7222232 222 反应后生成物为高岭土,并可利用抛光液的流动特性将高岭土移除。 人使用直接接触法搭配上沥青抛光盘对蓝宝石进行超抛光,抛光结果均方根粗糙度值可达到 据 人证实的直接接触的想法的基础上,提出了“热液磨耗”的理论模型。最近几年,国际上一些知名的半导体及光电子 技术公司纷纷投入了大量的资金去研究蓝宝石抛光,并取得了一定的成果,如美国、日本、德国以及俄罗斯等公司己经能产业化生产 3 英寸的单晶蓝宝石,并且正在研发 4 英寸的技术。 内研究现状 随着第三代半导体材料的 推出,蓝宝石作为 重要的衬底材料之一,国内需求量处于日益增长。蓝宝石切割技术作为衬底材料加工的重要工序之一,目前在国内存在很多不足。如切割精度不足,生产效率低下,切割表面损伤较大等等 2 相比与国外,我国的起步比较晚, 20 世纪 80 年代才正式开始对蓝宝石进行研究开发, 北京市光电子技术实验室李冰、郭霞等人研究了利用碳化硼作为磨料对蓝宝石基片外延片减薄加工过程中,比较了在不同的氮化硼磨料粒度对蓝宝石去除速率和表面粗糙度的影响,以及去除速率和表面粗糙度与研磨盘转速和研磨压力的关系,通过比较实验最终表面粗糙度可达到 江工业大学袁巨龙等人,研究讨论了蓝宝石化学机械抛光过程中的必备条件,并提出了相应的抛光机理。文章认为蓝宝石加工过程中, 即使蓝宝石与磨料在高速接触过的界面接触点的时间非常短,也能发生固相化学反应,生成 10 数量级厚度的化学反应层,且反应生成物与材料 自身的结合力很低,在抛光过程中极易用磨粒的机械作用移除。河北工业大学王娟等人对蓝宝石晶片化学机械抛光液进行了研制并对蓝宝石衬底片进行了化学机械抛光加工,确定了适宜蓝宝石化学机械抛光加工的条件: T=30 , 在 9 和 13 之间,并得出采用大粒径、高浓度的 光液并且在抛光液中应加入适量添加剂,可以获得较高的材料去除率和较好的表面粗糙度。深圳奥普光电子有限公司发明了一种新的蓝宝石加工方法,叫固相反应湿式 工方法。该加工方法选取比蓝宝石硬度低的氧化物微粉作为磨料;在抛光中,氧化物磨料与蓝宝石接触,在接 触点发生固相化学反应,生成结晶层;磨料通过机械接触把结晶层去除。通过实验结果表明用该抛光加工方法获得的蓝宝石表面基本没有任何损伤,获得了比较理想的加工表面,提高了抛光加工效率,降低了生产成本。 从上面国内外对蓝宝石的几种加工方法可以看出,对蓝宝石晶体的加工条件都比较特殊,虽然加工后得到的晶体表面精度能够达到使用的要求,但同时晶体表面也存在一定的缺陷,影响晶体的应用,因此开展对蓝宝石 工的研究,探索蓝宝石晶体的加工方法对其未来的应用也很重要。 单晶蓝宝石具有良好的物理、化学和光学特性,在微电子、工业 、国防、科研以及 片 底领域得到越来越广泛的作用。随着科学技术的不断发展,对于蓝宝石晶片的加工精度以及表面质量要求越来越高,因此蓝宝石的高效低损加工工艺成为阻碍蓝宝石工业发展的主要障碍。 1 传统上一般晶棒 / 锭切成片状的方式是内圆切割,间,加工效率较低,材料损耗大,出片率低,晶片表面质量较低 ,难以加工硬度大、脆性高以及耐磨性好的材料。并且随着晶圆直径的增大和第三代半导体材料的出现,内圆切割加工受到其本身结构的 限制使得切片切割过程逐渐困难,所以内圆锯片切割的加工方式在第三代半导体材料和大直径大批量晶片生产中逐渐被边缘化。 20 世纪 90 年代发展起来的线切割技术的成熟应用,成功地满足了大片径、低损耗和相对较高表面质量的晶片切割需要。线切割晶圆技术刚开始是运用游离磨粒的方式,也就是利用线带动游离磨粒(如碳化硅等),传统的金属切割线如图 1所示,使在工件和线中间的磨粒对工件进行磨切割。但是游离磨粒的缺点在于,因为磨粒和工件实际接触到的面积较小,造成材料移除率较小,所以需要较长的加工时间;而另外一个缺点在于,如须 加工更硬、更难以切割的工件(如蓝宝石、碳化硅),则游离磨粒的方式将难以对工件的表面达到预期的切割。为了改善上面的缺点,切割碳化硅、蓝宝石等硬度大的材料,固定金刚石磨料线切割技术应运而生,这种加工技术通常是使用电镀的方法将金刚石磨料固定在钢丝表面(如图 2 所示) ,加工过程中锯丝上的金刚石直接获得运动速度和一定的压力对硅材料进行磨削加工 , 相比游离磨料多线锯的 三体加工 ,它属于 二体加工 ,其加工效率是游离磨料多线锯的数倍以上。金刚石单线切割机以其独特的优势成为第三代半导体硬脆材料和大直径材料切割中不可或 缺的一部分。 7 针对蓝宝石表面情况先用夹具准确夹住蓝宝石工件,然后利用金刚石带锯进行切割,利用 制三相异步电机或液压系统完成走刀路径,完成后利用切削液冲洗工件表面并对切削液进行回收,进入沉淀池使切削液中的宝石粉末沉淀进行回收利用并使切削液能重复冲洗宝石工件表面。 图 2是采用几种不同工艺参数组合锯切的单晶硅表面形貌的 图 2可以看出 , 电镀金刚石线锯锯切单晶硅的表面缺陷 , 主要有较长较深的沟槽、较浅的断续划痕、材料脆性去除留下的表面破碎 及个别较大较深的凹坑。 锯切过程中锯丝为往复式运转 , 当锯丝要换向运转时 , 此时线速为零 , 而工件依然在进给 , 锯丝弹性变形增大 , 使此时的锯切力变大 , 因此锯切表面容易产生较深沟槽 。锯丝上磨粒凸出高度不均或黏附在锯丝上的切屑随锯丝运动时 , 在加工表面会产生沟槽和划痕 ; 再就是锯丝随机的振动 , 会导致金刚石磨粒在料表面任意地产生断续划痕。一些较浅的划痕也可能是个别出露高度低磨粒进行塑性域切削的结果。工件表面残留大量的破碎凹坑 , 呈弹坑状的表面形貌 , 可说明材料主要是在脆性方式下去除 , 切屑的形成是裂纹扩展 交叉的结果 , 材料最终以微观与宏观破碎的块状去除。显然 , 破碎凹坑对锯切表面亚表面的损伤程度要大于表面划痕。 硅片切割表面上存在个别较大较深的凹坑 , 见图 2b, 可能是由于在切割过程中 , 脱落的金刚石磨粒被挤压嵌入加工表面所造成 , 对材料表面和亚表面质量的损害更为严重。 图 2锯切硅片表面缺陷特征 图 2中以 01断面加工为例,带锯沿进给方向从点 切到 时就有产生夹锯的趋势,此时从点 口将逐渐变小,若想继续切割可在外沿点需用力敲打 进去 ),当切到点 楔所受夹紧力最大,取下相当困难,而锯条往往在该位置被夹住,既无法前进,也难以后退,若遇到这种现象处理起来相当麻烦,既费时又费力,锯条还可能断裂。 13 图 2带锯切割过程示意图 参考文献 1 吴健 ;蓝宝石 工机理与工艺技术的研究 D浙江。 2012 2 张彬 ;蓝宝石精密切割装置控制系统设计 D. 黑龙江大学 . 黑龙江 2012 3 蔡二辉 ,汤斌兵 ,周浪 J工科版 )4 黄波 ,高玉飞 ,葛培琪 J.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号