摘 要

综合应用模具设计、冷冲压模具工艺、模具加工工艺学、工程图学等相关课程知识,对启动电机壳体采用多副模的工艺进行模具设计。本文在已完成开题报告的基础上,着重对复合模工作零件、定位零件、卸料推件零件及模架等主要零件的设计进行说明。在模具的设计中,按照小批量生产类型,对制件的冲压工艺进行分析,确定工艺方案,拟定排样方法,计算冲裁力,确定压力中心,计算凹凸模刃口尺寸及结构尺寸,得出模具闭合高度,选用标准件进行装配,最终画出模具总装图、三维模型及装配和主要零件加工工艺规程卡片。模具采用倒装结构,后侧导柱导套模架,导料销导料,弹顶式档料销档料,凸缘模柄,刚性推件及弹性卸料,在保证生产率的同时,尽可能的是模具、方便,且满足冲裁的要求。

关键词:启动电机壳体;冲压工艺;排样;模具结构;

Abstract

Comprehensive application of mold design, cold stamping mold process, mold processing technology, engineering, graphics and other related courses knowledge, start the motor housing using a plurality of mold process for mold design. In this paper, on the basis of complete opening report on the design of the main parts of the composite mold parts, positioning parts, discharge push parts and moldbase instructions. In mold design, in accordance with the type of small batch production parts stamping process analysis, to determine the process plan, intended nesting method to calculate the punching power, to determine the center of pressure, calculated the bump Edge size and structure size may the mold shut height, the choice of standard parts for assembly, and ultimately draw card of the mold assembly chart, the three-dimensional model and assembly and main parts process planning. Mold flip structure, the rear side of the guide pins and bushings mold, the stock guide pin guide material, playing the top-of-file material off of file material, the flange of the handle, rigid push pieces and elastic unloading, ensuring the productivity, although possible mold, convenient, and satisfying the requirements of the punched.

Key words: Start the motor housing; stamping process; nesting; guide pins and bushings;mold structure;

目 录

摘 要 III

Abstract IV

1 绪 论 1

1.1 课题研究的目的和意义 1

1.2 课题国内外研究概况 1

1.2.1 国外模具发展概况 1

1.2.2国内模具发展概况 2

1.3 课题研究的主要内容 2

2 冲压工艺设计 4

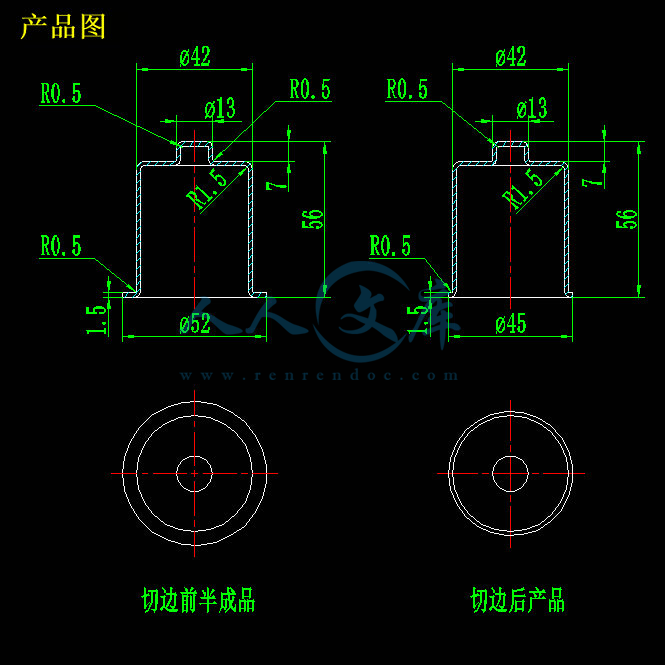

2.1 冲压件简介 4

2.2 冲压件的工艺性分析 7

2.3 冲压工艺方案的确定 8

2.4 冲压工艺计算 9

2.4.1 工件的毛坯尺寸计算 9

2.4.2 工序分析 10

2.4.3 拉深尺寸计算 10

2.4.5 整形 15

2.4.5 工序汇总 16

2.4.6 各工序尺寸公差的确定 16

2.5 产品所需模具 16

3 落料拉深模设计 20

3.1 模具结构 20

3.2 确定其搭边值 20

3.3 确定排样图 21

3.4 材料利用率计算 23

3.5 凸、凹模刃口尺寸的确定 24

3.5.1落料部份凸、凹模刃口尺寸的确定 24

3.5.2 拉深凸、凹模工作部分尺寸及其公差 25

3.6 落料拉深复合模冲压力 26

3.6.1 落料部分冲压力 26

3.6.2 拉深部分冲压力 27

3.6.3 落料拉深复合模总冲压力 28

3.7 压力机选用 28

3.8 压力中心计算 30

3.9 落料拉深模主要零部件的结构设计 30

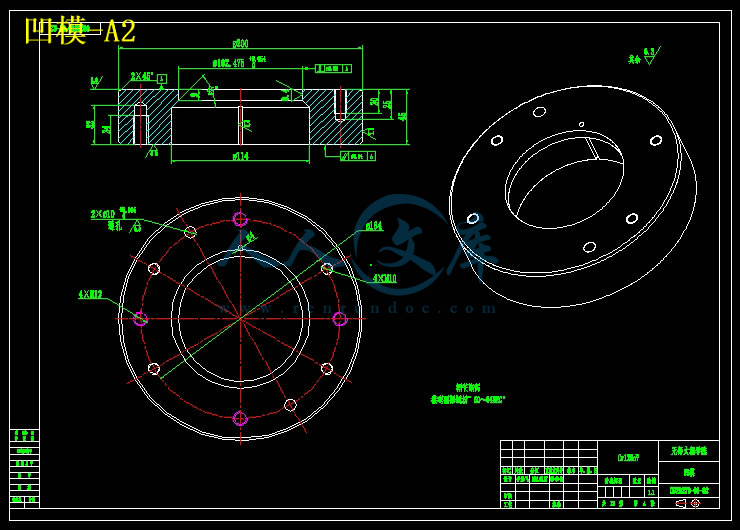

3.9.1 落料凹模的结构设计 30

3.9.2 落料凸模的结构设计 32

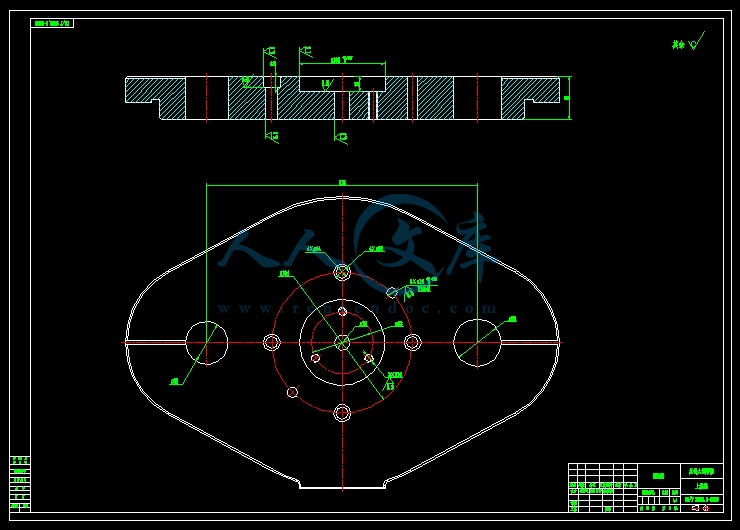

3.9.3 落料卸料板设计 33

3.9.4 凸凹模(落料凸模)固定板设计 35

3.9.5 凸凹模(落料凸模)垫板设计 35

3.9.6 拉深凹模的结构设计 36

3.9.7 拉深凸模设计 37

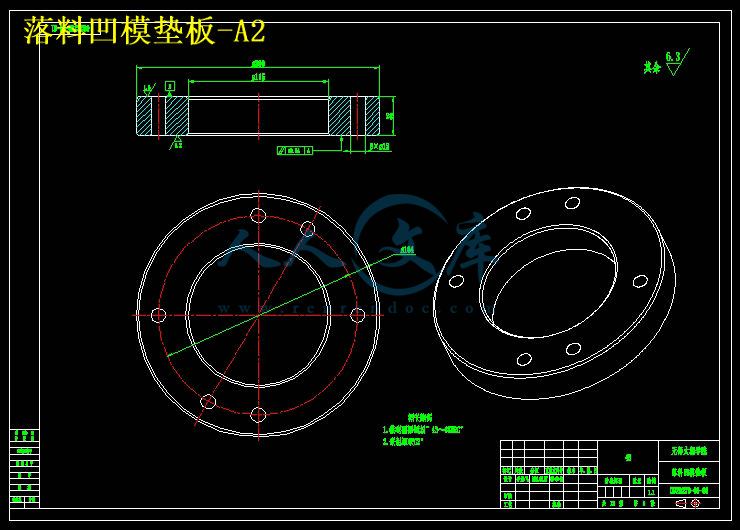

3.9.8 落料凹模垫板设计 38

3.9.9 压边圈设计 39

3.9.10 推件块设计 40

3.10 标准件确定 41

3.10.1 模架确定 41

3.10.2 弹顶器的确定 41

3.10.3 上模螺钉确定 42

3.10.4 上模销确定 42

3.10.5 下模螺钉确定 42

3.10.6 下模销确定 43

3.10.7 模柄确定 43

3.10.8 模柄上固定螺钉的确定 43

3.10.9 推杆确定 43

3.10.10 拉深凸模上固定螺钉的确定 43

3.10.11 下模推杆的确定 43

3.10.12 条料定位零件的设计 44

3.11 模具闭合高度、校验压力机 44

4 切边模设计 45

4.1 模具结构 45

4.2 切边凸、凹模刃口尺寸的计算 45

4.3 切边模冲压力 47

4.4 压力机选用 47

4.5 压力中心计算 48

4.6 切边模主要零部件的结构设计 48

4.6.1 切边凹模的结构设计 48

4.6.2 切边凸模的结构设计 50

4.6.3 切边凸模固定板设计 50

4.6.4 切边凸模垫板设计 51

4.6.5 定位柱设计 52

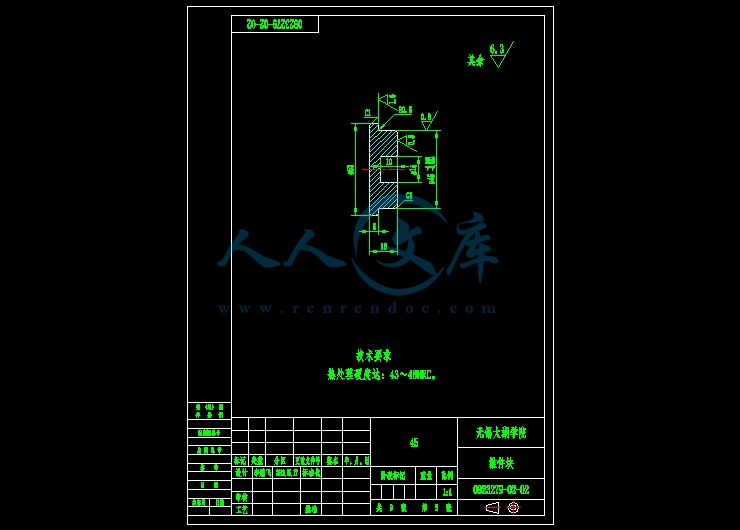

4.6.6 推件块设计 53

4.7 标准件确定 53

4.7.1 模架确定 53

4.7.2 上模螺钉确定 54

4.7.3 上模销确定 54

4.7.4 下模螺钉确定 54

4.7.5 下模销确定 54

4.7.6 模柄确定 54

4.7.7 圆废料切刀确定 55

4.7.8 推杆确定 55

4.7.9 模柄紧定螺钉的确定 56

4.8 模具闭合高度、校验压力机 56

5 结论与展望 57

5.1 结论 57

5.2 不足之处及未来展望 57

致 谢 58

参考文献 59

1 绪 论

1.1 课题研究的目的和意义

本课题研究的内容是冲压模具标准件参数化绘图系统研究—中间导柱参数化绘图尽管各类冲压模具的结构形式和复杂程度不同,组成模具的零件有多有少,但组成冲压模具的零部件仍主要包括二类零件:

1、一类是工艺零件,这类零件直接参与工艺过程的完成并和坯料有直接接触,包括有工作零件、定位零件、卸料与压料零件等;

2、一类是结构零件,这类零件不直接参与完成工艺过程,也不和坯料有直接接触,只对冲压模具完成工艺过程起保证作用,或对冲压模具功能起完善作用,包括有导向零件、紧固零件、标准件及其它零件等。

而且无论是工艺零件还是结构零件,在其相同类别的零件中,它们的结构形态相似度很高,故许多企业在长期的生产过程中,经过经验总结,针对某一类零件,创建了冲压模具的标准件。标准件的确立,为标准件参数化绘图提供了一个模板,在现实生产中发挥着重大的作用。

所谓冲压模具标准件的参数化绘图是指在冲压模具标准件的基础上的一种二次开发,它的主要工作原理是,将标准件的绘制过程录制并编辑成程序,同时建立相应的人机程序界面,然后在生产实践中修改标准件的参数,通过所编辑的程序形成所需要的零件。

冲压模具标准件参数化绘图系统的应用可使企业在生产过程中省略繁琐的绘图过程,节省大量的劳动时间,明显缩短产品的生产周期,提高工作效率,为提高企业的产品竞争力做出巨大贡献。

1.2 课题国内外研究概况

1.2.1 国外模具发展概况

高新技术在欧美模具企业得到广泛应用,欧美许多模具企业的生产技术水平在国际上是一流的。将高新技术应用于模具的设计与制造,已成为快速制造优质模具的有力保证。

1、CAD/CAE/CAM的广泛应用,显示了用信息技术带动和提升模具工业的优越性。在欧美,CAD/CAE/CAM已成为模具企业普遍应用的技术。在CAD的应用方面,已经超越了甩掉图板、二维绘图的初级阶段,目前3D设计已达到了70%~89%。PRO/E、UG、CIMATRON等软件的应用很普遍。应用这些软件不仅可完成2D设计,同时可获得3D模型,为NC编程和CAD/CAM的集成提供了保证。应用3D设计,还可以在设计时进行装配干涉的检查,保证设计和工艺的合理性。数控机床的普遍应用,保证了模具零件的加工精度和质量。30~50人的模具企业,一般拥有数控机床十多台。经过数控机床加工的零件可直接进行装配,使装配钳工的人数大大减少。CAE技术在欧美已经逐渐成熟。在冲模设计中应用CAE软件,模拟金属变形过程,分析应力应变的分布,预测破裂、起皱和回弹等缺陷。CAE技术在模具设计中的作用越来越大,意大利COMAU公司应用CAE技术后,试模时间减少了50%以上。

2、为了缩短制模周期、提高市场竞争力,普遍采用高速切削加工技术

高速切削是以高切削速度、高进给速度和高加工质量为主要特征的加工技术,其加工效率比传统的切削工艺要高几倍,甚至十几倍。目前,欧美模具企业在生产中广泛应用数控高速铣,三轴联动的比较多,也有一些是五轴联动的,转数一般在1.5万~3万r/min。采用高速铣削技术,可大大缩短制模时间。经高速铣削精加工后的模具型面,仅需略加抛光便可使用,节省了大量修磨、抛光的时间。欧美模具企业十分重视技术进步和设备更新。设备折旧期限一般为4~5年。增加数控高速铣床,是模具企业设备投资的重点之一。

3、快速成型技术与快速制模技术获得普遍应用

由于市场竞争日益激烈,产品更新换代不断加快,快速成型和快速制模技术应运而生,并迅速获得普遍应用。在欧洲模具展上,快速成型技术和快速制模技术占据了十分突出的位置,有SLA、SLS、FDM和LOM等各种类型的快速成型设备,也有专门提供原型制造服务的机构和公司。

川公网安备: 51019002004831号

川公网安备: 51019002004831号