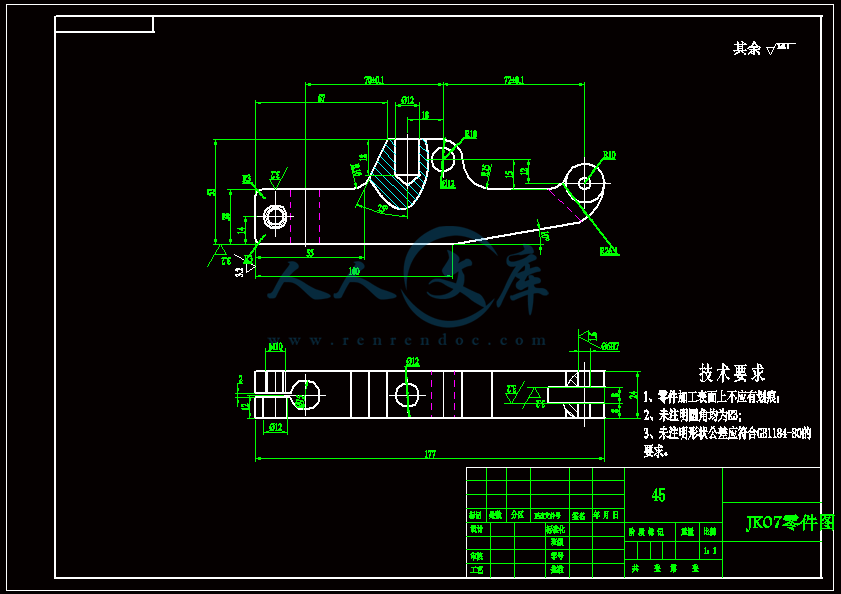

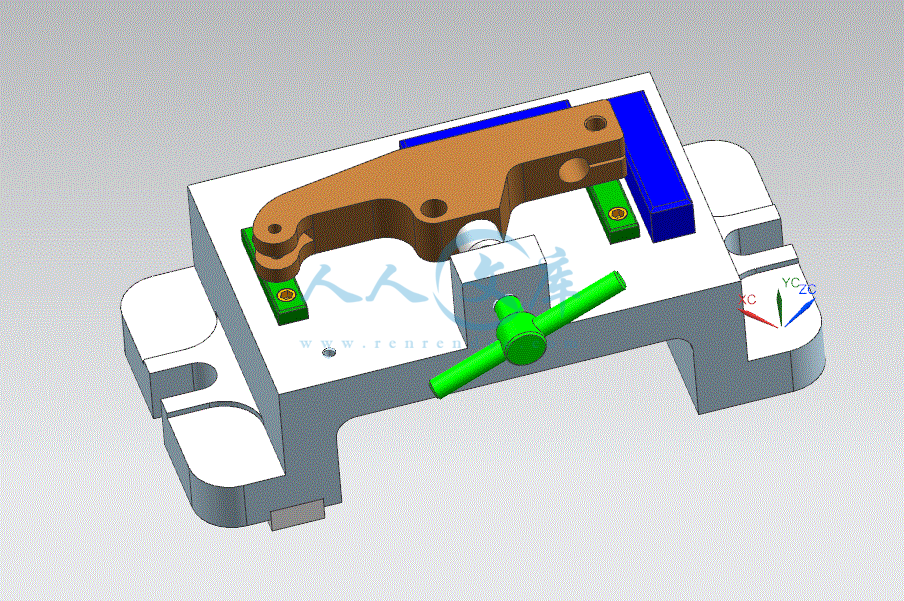

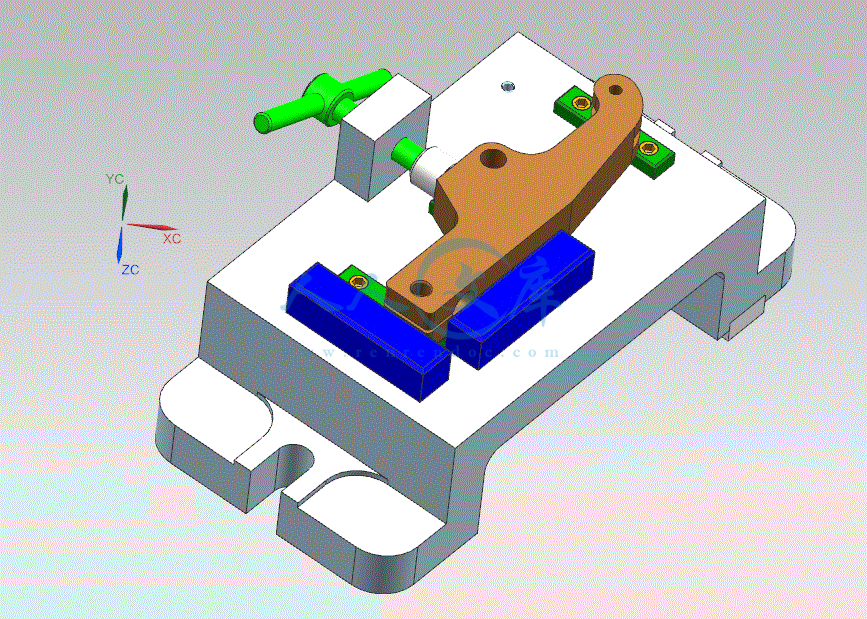

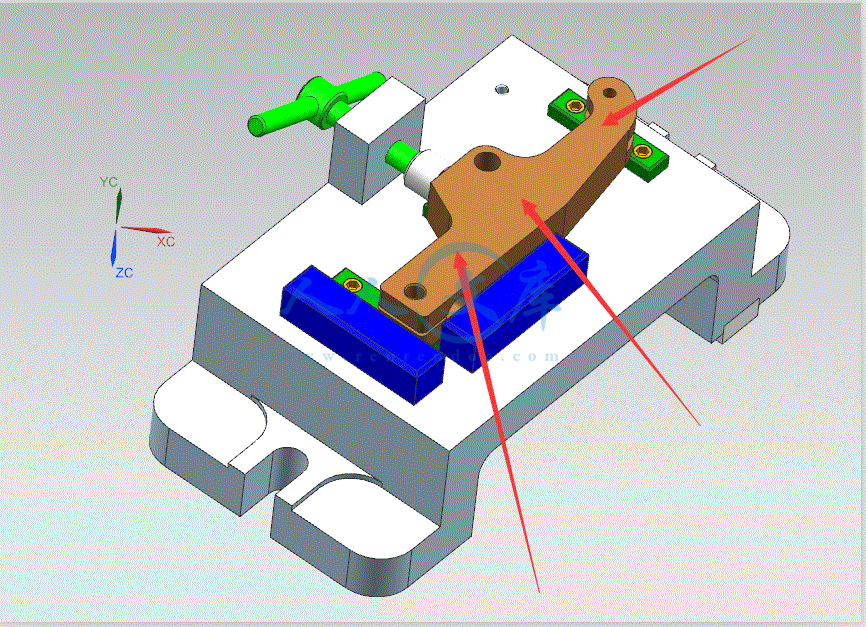

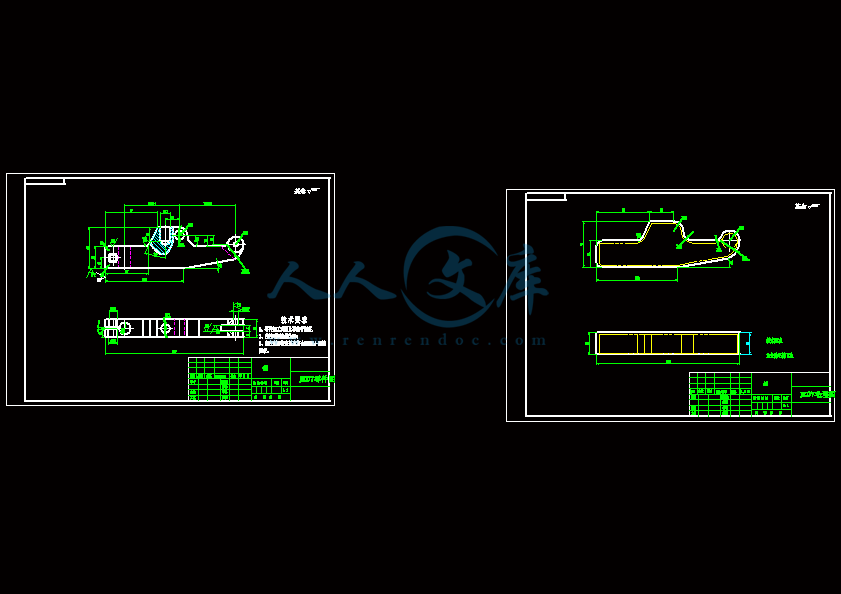

左摆动杠杆加工工艺及铣侧面夹具设计【含CAD图纸三维UG模型】

收藏

资源目录

压缩包内文档预览:

编号:90204718

类型:共享资源

大小:1.88MB

格式:ZIP

上传时间:2020-07-23

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

40

积分

- 关 键 词:

-

含CAD图纸三维UG模型

摆动

杠杆

加工

工艺

侧面

夹具

设计

CAD

图纸

三维

UG

模型

- 资源描述:

-

- 内容简介:

-

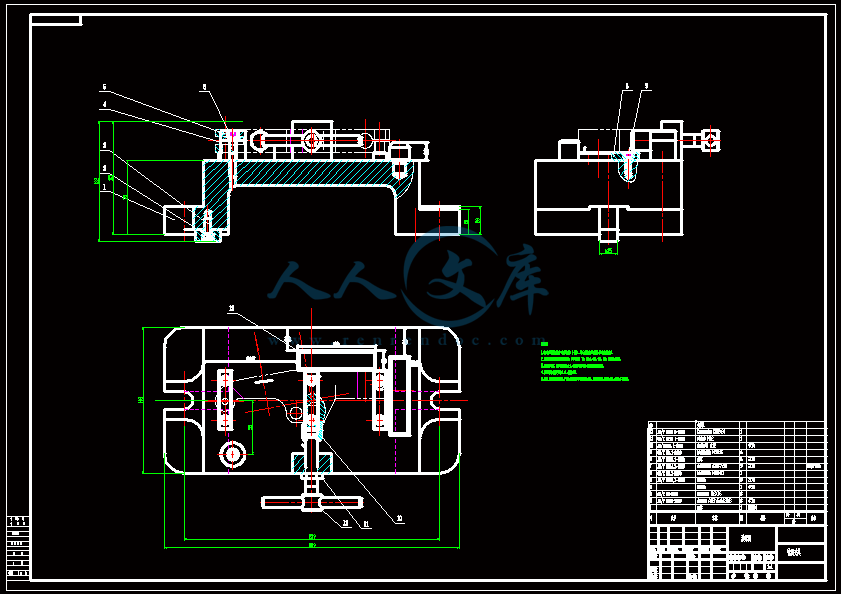

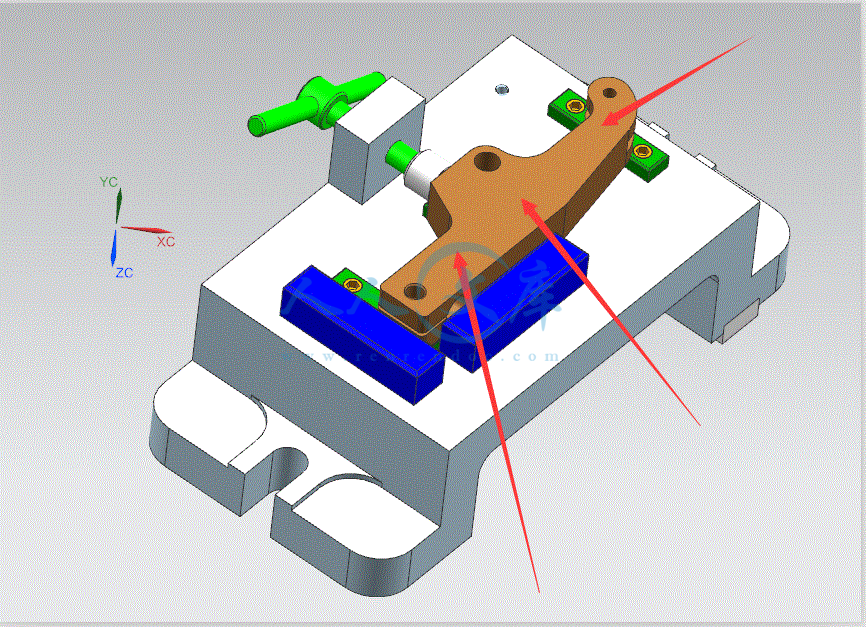

机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数100粗、精铣8mm, 2mm槽1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件177*53*2411设备名称设备型号设备编号批 量钻床铣床X51中(3105)夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 (分)准终单件1.2工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时sr/minm/minmm/rmmmm机动辅助1粗铣键槽8mm锯片铣刀游标卡尺2570.42精铣键槽8mm锯片铣刀游标卡尺2510.4粗铣键槽2mm锯片铣刀游标卡尺241.50.2精铣键槽2mm锯片铣刀游标卡尺240.50.2标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/3机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数20粗铣两侧面1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件181*54.7*2611设备名称设备型号设备编号批 量立式铣床X513105夹具编号夹具名称切削液通用夹具工位器具编号工位器具名称工序工时 (分)准终单件0.54工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时r/minm/minmm/rmmmm机动辅助1粗铣左摆动杠杆上侧面1mm端铣刀游标卡尺380119.30.08110.54标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/2机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数30粗精铣左摆动杠杆左端面1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件181*54.7*2411设备名称设备型号设备编号批 量立式铣床X513105夹具编号夹具名称切削液通用夹具工位器具编号工位器具名称工序工时 (分)准终单件0.88工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时r/minm/minmm/rmmmm机动辅助1粗铣左摆动杠杆左端面1mm端铣刀游标卡尺380119.30.08110.442精铣左摆动杠杆左端面0.7mm端铣刀游标卡尺380119.30.080.70.70.44标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/2机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数40粗精铣左摆动杠杆中端面1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件178.7*53*2411设备名称设备型号设备编号批 量铣床立式铣床X513105夹具编号夹具名称切削液通用夹具工位器具编号工位器具名称工序工时 (分)准终单件0.502工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时r/minm/minmm/rmmmm机动辅助1粗铣左摆动杠杆中端面1mm端铣刀游标卡尺380119.30.08110.2532精铣左摆动杠杆中端面0.7mm端铣刀游标卡尺380119.30.080.70.70.249标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/2机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数50粗精铣左摆动杠杆上端面1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件178.7*53*2411设备名称设备型号设备编号批 量铣床立式铣床X513105夹具编号夹具名称切削液通用夹具工位器具编号工位器具名称工序工时 (分)准终单件0.246工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时r/minm/minmm/rmmmm机动辅助1粗铣左摆动杠杆上端面1mm端铣刀游标卡尺380119.30.08110.1232精铣左摆动杠杆上端面0.7mm端铣刀游标卡尺380119.30.080.70.70.123标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/2机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数60钻-粗铰-精铰15126孔1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件177*53*2411设备名称设备型号设备编号批 量钻床立式钻床Z525中(3105)夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 (分)准终单件6.23工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时sr/minm/minmm/rmmmm机动辅助1钻孔14.800+0.18mm粗铰孔14.95+0.043mm精铰孔15.0+0.018mm麻花钻铰刀内径千分尺2842.632钻孔11.800+0.18mm粗铰孔11.95+0.043mm精铰孔12.0+0.018mm麻花钻铰刀内径千分尺241223钻孔5.800+0.18mm粗铰孔5.95+0.043mm精铰孔5.0+0.018mm麻花钻铰刀内径千分尺2461.6标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/3机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数70钻-粗铰12上孔1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件177*53*2411设备名称设备型号设备编号批 量钻床立式钻床Z525中(3105)夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 (分)准终单件1.03工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时sr/minm/minmm/rmmmm机动辅助1钻孔11.85+0.18mm麻花钻内径千分尺96025.60.1123.80.332粗铰孔12.00+0.043mm铰刀内径千分尺973.70.4120.150.7标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/3机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数80攻螺纹M10mm1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件177*53*2411设备名称设备型号设备编号批 量钻床立式钻床Z525中(3105)夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 (分)准终单件工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时sr/minm/minmm/rmmmm机动辅助1钻孔11.85+0.18mm麻花钻卡尺、塞规96025.60.1123.80.32粗铰孔12.00+0.043mm铰刀卡尺、塞规973.70.4120.150.73攻螺纹M10丝锥卡尺、塞规标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/3机械加工工序卡产品型号零件图号共 1 页第 1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢硬 度车间工序号工序名称每 台 件 数90钻、铰12盲孔1毛 坯 种 类毛坯外形尺寸每毛坯可制件数同时加工件数锻件177*53*2411设备名称设备型号设备编号批 量钻床立式钻床Z525中(3105)夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时 (分)准终单件1.0工步号工 步 内 容刀具量具主轴转速切削速度进给量切削深度加工余量工步工时sr/minm/minmm/rmmmm机动辅助1钻孔11.85+0.18mm麻花钻卡尺、塞规96025.60.1183.80.32粗铰孔12.00+0.043mm锥度铰刀卡尺、塞规973.70.4180.150.7标记处数更改文件号签字日期标记处数更改文件号签 字日 期设 计(日 期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)2011/7/3 机械加工过程卡产品型号零件图号共1 页第1 页产品名称零件名称左摆动杠杆材 料 牌 号45钢毛 坯 种 类锻件毛坯外形尺寸181*54.4*24每毛坯可制件数1每台件数1单件重量kg0.9硬 度工序号工名序称工 序 内 容设 备工 艺 装 备工 时准终单件夹具刃具量具、辅具010热处理人工时效020铣两侧面粗铣上侧面立式铣床X51通用夹具端铣刀游标卡尺030铣左端面粗、精铣左摆动杠杆左端面立式铣床X51通用夹具端铣刀游标卡尺040铣左端面粗、精铣左摆动杠杆中端面立式铣床X51通用夹具端铣刀游标卡尺050铣左端面粗、精铣上平面 Ra=3.2m立式铣床X51通用夹具端铣刀游标卡尺060钻孔12mm钻孔15mm钻孔6mm钻孔-粗铰-精铰12mm 钻孔-粗铰-精铰15mm 钻孔-粗铰-精铰6mm 立式钻床Z525专用夹具麻花钻、铰刀内径千分尺卡尺、塞规090钻孔12mm钻孔-粗铰12mm立式钻床Z525通用夹具麻花钻、铰刀卡尺、塞规100螺纹M10钻M10孔9,攻螺纹M10立式钻床Z525通用夹具丝锥卡尺、塞规11012盲孔钻、铰12盲孔立式钻床Z525通用夹具麻花钻、锥度铰刀游标卡尺,卡尺、塞规120铣键槽粗、精铣槽8mm,铣2mm槽立式铣床X51通用夹具锯片铣刀游标卡尺130去毛刺去毛刺钳工台通用夹具平锉140清洗清洗清洗机通用夹具150检验检验塞规、卡尺、百分表标记处数更改文件号签字日期标记处数更改文件号签字日 期设 计(日期)校 对(日期)审 核(日期)标准化(日期)会 签(日期)目录摘要011. 零件分析031.1 零件的作用031.2 零件的工艺分析032 .确定生产类型033. 确定毛坯033.1确定毛坯种类 033.2确定锻件加工余量及形状 033.3绘制铸件零件图 034.工艺规程设 044.1选择定位基准 044.2制定工艺路线 044.3机械加工余量、工序尺寸及公差的确定 054.3.1表面工序尺寸 054.3.2确定切削用量及时间定额 055.机床夹具设计 275.1问题的提出 275.2夹具设计 275.2.1、定位基准选择285.2.2、切削力及夹紧力计算285.3画夹具装配图 28体会与展望 29参考文献 30体会与展望这次课程设计历时二个多星期,通过这两个星期的学习,发现了自己的很多不足,自己知识的很多漏洞,看到了自己的实践经验还是比较缺乏,理论联系实际的能力还急需提高。 在这个过程中,我也曾经因为实践经验的缺乏失落过,也曾经因为成功而热情高涨。生活就是这样,汗水预示着结果也见证着收获。劳动是人类生存生活永恒不变的话题。虽然这只是一次课程设计,可是平心而论,也耗费了我们不少的心血,这就让我不得不佩服专门搞开发的技术前辈,才意识到老一辈对我们社会的付出,为了人们的生活更美好,他们为我们社会所付出多少心血啊! 通过这次课程设计,我想说:为完成这次课程设计我们确实很辛苦,但苦中仍有乐,和团队人员这十几天的一起工作的日子,让我们有说有笑,相互帮助,配合默契,多少人间欢乐在这里洒下,大学里一年的相处还赶不上这十来天的实习,我感觉我和同学们之间的距离更加近了。 对我而言,知识上的收获重要,精神上的丰收更加可喜。让我知道了学无止境的道理。我们每一个人永远不能满足于现有的成就,人生就像在爬山,一座山峰的后面还有更高的山峰在等着你。挫折是一份财富,经历是一份拥有。这次课程设计必将成为我人生旅途上一个非常美好的回忆附录一 参考文献附录二 零件图 30摘 要机床夹具设计之前,首先应分析零件图以及该零件所在部件或总成的装配图,掌握该零件在部件或总成中的位置,功用以及部件或总成对该零件提出的技术要求,明确零件的主要工作表面,以便在拟订工艺规程是采取措施予以保证。在机械加工过程中,采用机械加工的方法,改变毛坯的形状,尺寸,相互位置关系和边面质量,使其成为可完成某种使用要求的零件过程。在机床上加工工件时,为了是工件在该工序所加工的表面能达到规定的尺寸和位置公差要求,在开动机床进行加工之前,必须首先使工件占有一正确位置。机床夹具是机械加工工艺系统的一个重要组成部分。工件装夹是否准确,迅速,方便和可靠,将直接影响工件的加工质量,生产效率,制造成本和生产安全。在成批,大量生产中,工件装夹是通过机床夹具来实现的。 AbstractMachine Tool fixture design, should first of all parts of the map and parts of the components or assembly assembly,master of the components or parts in the assembly in the positi function or not, as well as parts of the assembly of the tech requirements of specific parts The main work surface to a point of order in the formulation process is to take measures to guarantee. In the machining process, using the method of processing machinery, the change in rough shape, size, location and mutual-facequality, making it a requirement to be completed using some parts of the process. In the processing machine parts, in order to be part of the process by processing the surface can achieve the required size and location of tolerance requirements, starting in machine for processing before, we must first make a correct position of the workpiece possession. Machine Tool fixture mechanical processing system is an important part. Workpiece clamping the accuracy, rapid, convenient and reliable, will directly parts of the processing quality, productivity, manufacturing costs and production safety. In bulk, mass production,workpiece clamping fixture through the machine to achieve.1、零件的分析1.1零件的作用题目给所给的零件是摆动杠杆,它主要作用是传递扭距,帮助改变运动方向。中间12孔主要用于支撑,M10的螺纹孔主要用于连接,6的孔主要用于跟被动元件连接。1.2零件的工艺分析 零件材料为45号钢,其强度较高,韧性性好,经调质处理后具有良好的力学性能,常用来制造各种机器结构件,如齿轮,连杆,轴类等零件;经表面热处理后,还能获得较高的表面硬度和耐磨行。T1为锻造出来后待加工的第一个面,此面将作为粗基准表面粗糙度为3.2,根据表面粗糙度要求我们可以采用粗铣和精铣的加工方法,这样即节省时间又能达到技术要求。2、确定生产类型 已知此拨叉零件的生产纲领为5000件/年,零件的质量是2.0Kg/个,查机械制造工艺设计简明手册第2页表1.1-2,可确定该拨叉生产类型为中批生产,所以初步确定工艺安排为:加工过程划分阶段;工序适当集中;加工设备以通用设备为主,大量采用专用工装。3、确定毛坯3.1确定毛坯种类零件材料为45号纲。考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,生产类型为中批生产,故选择磨具锻件毛坯。查机械制造技术基础课程设计指导书表2-10,选择锻件的公差等级为2.0mm.3.2确定铸件加工余量及形状:查机械制造技术基础课程设计指导书第35页表2-13,锻件内外表面加工余量0.15-0.2。3.3绘制铸件毛坯图;见后图14、工艺规程设计4.1选择定位基准:4.1.1 粗基准的选择:以零件的小头上端面为主要的定位粗基准,以两个小头孔外圆表面为辅助粗基准。4.1.2精基准的选择:考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,以粗加工后的底面为主要的定位精基准,以两个小头孔外圆柱表面为辅助的定位精基准。4.2制定工艺路线根据零件的几何形状、尺寸精度及位置精度等技术要求,以及加工方法所能达到的经济精度,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。查机械制造工艺设计简明手册第20页表1.4-7、1.4-8、1.4-11,选择零件的加工方法及工艺路线方案如下:工序01 粗铣T1端面,以T2为粗定位基准,采用X60卧式铣床加专用夹具;工序02 粗铣T2面,以T3为粗定位基准,采用X5012立式铣床加专用夹具;工序03 粗铣T3面,以T2为粗定位基准,采用X5012立式铣床加专用夹具;工序04 粗铣T4面,以T1、T5为定位基准,采用X5012立式铣床加专用夹具;工序05 粗铣T5、T6面,以T4为定位基准,采用X5012立式铣床加专用夹具;工序06 钻、扩6、12、10孔,以T2为粗定位基准,攻螺纹,以T3基准,采用Z525立式钻床加专用夹具;工序07 钻、扩15、12孔,以T4为粗定位基准,采用Z525立式钻床加专用夹具;工序08 精铣T1端面,以T2为定位基准,采用X60卧式铣床加专用夹具;工序09 精铣T4面,以T5为基准,采用X5012立式铣床加专用夹具;工序10 精铣T5、T6面,以T2为基准,采用X51立式铣床加专用夹具;工序11 粗铰、精铰6、12孔,以T2基准,采用Z525立式钻床加专用夹具工序12 粗铰、精铰15孔,以T4为基准,采用Z525立式钻床加专用夹具;工序13 铣槽 8MM、2MM以T1和T4为基准,采用X60卧式铣床加专用夹具; 工序14 钻12孔,以T2为定位基准,采用Z525立式钻床加专用夹具;工序15 去毛刺;工序16 终检。4.3机械加工余量、工序尺寸及公差的确定4.3.1表面工序尺寸:见表4-14.3.2确定切削用量及时间定额:工序01 粗铣T1端面,以T2为粗定位基准,采用X60卧式铣床加专用夹具;1加工条件工件材料:45钢,b 不小于600MPa,锻造;工件尺寸;L=130mm; H=26。加工要求:粗铣T1端面,加工余量1.5mm;机床:X60卧式铣床;刀具:YG6硬质合金端铣刀。铣削宽度ae30,深度ap4,齿数z=10,故根据机械制造技术基础课程设计指导书表3-14,取刀具直径d0=40mm。根据切削用量手册表3.16,选择刀具前角015后(1)确定切削深度ap 因为余量较小,故选择ap=1.5mm,一次走刀即可完成。(2)确定每齿进给量fz 由于本工序为粗加工,但要考虑尺寸精度和表面质量,从而可采用对称端铣,以提高进给量提高表面质量。根据机械制造技术基础课程设计指导书表5-7,使用YG6硬质合金端铣刀加工,机床功率为小于5kw时: fz=0.040.06mm/z故选择:fz=0.06mm/z。加工表面加工内容加工余量精度等级工序尺寸表面粗糙度工序余量最小最大6IT7钻5.8IT115.85.85.818粗铰0.14IT85.943.20.140.32精铰0.06IT76.01.60.060.1812IT8钻11IT111112.51111.11扩0.85IT1011.856.30.851.55粗铰0.10IT911.953.20.10.53精铰0.05IT8121.60.050.2610钻10IT1110109.7812钻12IT111212.51211.7315IT8钻14IT11141414.27扩0.85IT1014.86.50.851.69粗铰0.1IT914.953.20.10.62精铰0.05IT8151.60.050.38 表4-1(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-9,按镶齿铣刀,当d0=40mm,Z=10,ap4,fz0.06mm/z时,V=44.9m/min。由公式5-11)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-18,选择n=400r/min,2)实际进给量和每分钟进给量为:vc=m/min=49.6m/min(4)时间定额的计算:1)基本时间的计算tmL/ vf,L=+ +,=30mm, =0.5(d-)+2=9.610mm;=2mm.入切量及超切量为:+=12mm,则:tmL/ Vf=(30+12)/ vf =0.17min=11s;2)辅助时间的计算:t=0.15 tm2s;3)其它时间t =6%( tm+ t)=0.7s.4)总时间T= tm+ t+t=11+2+0.7=13.7S。工序02 粗铣T2面,以T3为粗定位基准,采用X5012立式铣床加专用夹具;1.加工要求:粗铣T2端面,加工余量1.0mm;机床:X5012立式铣床刀具:YG6硬质合金盘铣刀。铣削宽度ae60,深度ap4,齿数z=10,故根据机械制造技术基础课程设计指导书表3-9,取刀具直径d0=80mm。根据切削用量手册(后简称切削手册)表3.16,选择刀具前角015后角012,副后角0=10,刃倾角s=10,主偏角Kr=60,过渡刃Kr=30,副偏角Kr=5。2.切削用量(1)确定切削深度ap 因为余量较小,故选择ap=1.0mm,一次走刀即可完成。(2)确定每齿进给量fz 由表5-8,按表面粗糙度的条件选取,该工序的每齿进给量 fz=0.040.06mm/z故选择:fz=0.05mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-9,当d0=80mm,Z=10,ap4,V=40.9m/min1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-18,选择n=188r/min。2)实际进给量和每分钟进给量为:vc=m/min=47.2m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=179mm, =0.5(d-)+2=9.617mm;=2mm.入切量及超切量为:+=19mm,则:tmL/ Vf=(179+19)/ vf =1.76min=105s;2)辅助时间的计算:t=0.15 tm15.7s;3) 其它时间t =6%( tm+ t)=7.24s.4)总时间T= tm+ t+t=105+15.7+7.24=127.94S工序03 粗铣T3面,以T2为粗定位基准,采用X5012立式铣床加专用夹具切削用量和时间定额及其计算过程同工序02工序04 粗铣T4面,以T1、T5为定位基准,采用X5012立式铣床加专用夹具;1.加工要求:粗铣T4端面,加工余量1.0mm;机床:X5012立式铣床2.切削用量:(1)确定切削深度ap 因为余量较小,故选择ap=1.0mm,一次走刀即可完成。(2)确定每齿进给量fz 由于本工序为粗加工,可以不考虑尺寸精度和表面质量,从而可采用不对称铣,以提高进给量提高加工效率。由表5-8,按表面粗糙度的条件选取,该工序的每转进给量 fz=0.040.06mm/z故选择:fz=0.06mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-9,当d0=40mm,Z=10,ap4,V=20m/min。1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-15,选择n=140r/min;2)实际进给量和每分钟进给量为:vc=m/min=17.58m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=100mm, =0.5(d-)+210mm;=3mm.入切量及超切量为:+=13mm,tmL/ Vf=(100+13)/ vf =1.18min=71s。2)辅助时间的计算:t=0.15 tm11s;3)其它时间t =6%( tm+ t)=5s.4)总时间T= tm+ t+t=71+11+5=87s工序05 粗铣T5、T6面,以T4为定位基准,采用X5012立式铣床加专用夹具;工步01 粗铣T5面,1.加工要求:粗铣T5端面,加工余量1.0mm;机床:X5012立式铣床2.计算切削速度vc和每分钟进给量vf切削用量计算过程同工序05;3.时间定额的计算:(1)基本时间的计算:tmL/ vf,L=+ +,=55mm, =0.5(d-)+210mm;=3mm.入切量及超切量为:+=13mm,tmL/ Vf=(100+13)/ vf =1.18min=71s。(2)辅助时间的计算:t=0.15 tm7s;(3)其它时间t =6%( tm+ t)=3s.(4)总时间T= tm+ t+t=43+7+3=53s工步 02 粗铣T6面1.加工要求:粗铣T6端面,加工余量1.0mm;机床:X5012立式铣床2.计算切削速度vc和每分钟进给量vf切削用量计算过程同工序05;3.时间定额的计算:(1)基本时间的计算:tmL/ vf,L=+ +,=30mm, =0.5(d-)+210mm;=3mm.入切量及超切量为:+=13mm,tmL/ Vf=(30+13)/ vf =0.45min=27s。(2)辅助时间的计算:t=0.15 tm4s;(3)其它时间t =6%( tm+ t)=2s.(4)总时间T= tm+ t+t=27+4+2=33s工序06 钻、扩6、12、10孔,以T2为粗定位基准,攻螺纹,以T3基准,采用Z525立式钻床加专用夹具工步01:钻孔61加工要求:钻孔5.8,加工余量5.8mm;机床:Z525立式钻床刀具:高速钢直柄短麻花钻2. 切削用量(1)确定切削深度ap 故选择ap=5.8mm。(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量 为fz=0.050.10mm/z故选择:fz=0.10mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为22 m/min。1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-18,选择n=1360r/min,2)实际进给量和每分钟进给量为:vc=m/min=24.8m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=24mm, =4mm;=3mm.切入量及超切量为:+=7mm,则:tmL/ Vf=(24+7)/ vf =0.23min=14s。2)辅助时间的计算:t=0.15 tm2s; 3)其它时间t =6%( tm+ t)=1s.4)总时间T= tm+ t+t=14+2+1=17S工步02 钻12的孔1加工要求:钻孔11,加工余量11mm;机床:Z525立式钻床刀具:高速钢直柄短麻花钻2. 切削用量(1)确定切削深度ap 故选择ap=11mm。(2)确定每转进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.10.2mm/z故选择:fz=0.1mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为22 m/min。1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=680r/min;2)实际进给量和每分钟进给量为:vc=m/min=23.48m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=24mm, =5.5mm;=3mm.入切量及超切量为:+=8.5mm,则:tmL/ Vf=(24+8.5)/ vf =0.47min=29s;2)辅助时间的计算:t=0.15 tm5s;3)其它时间t =6%( tm+ t)=2s.4)总时间T= tm+ t+t=29+5+2=36 s工步03 扩孔至11.85mm机床:Z525立式钻床刀具:高速钢麻花钻1.加工要求:扩孔11.85,加工余量0.85mm;2.切削用量(1)确定切削深度ap 故选择ap=0.85mm;(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.20.6mm/z故选择:fz=0.5mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为20 m/min。1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-18,选择n=545r/min,因此,实际进给量和每分钟进给量为:vc=m/min=20.28m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=24mm, =2mm;=3mm.查切削手册表3. 26,入切量及超切量为:+=5mm,则:tmL/ Vf=(24+5)/ vf =0.1min=6s。2)辅助时间的计算:t=0.15 tm1s;3)其它时间t =6%( tm+ t)=1s;4)总时间T= tm+ t+t=6+1+1=8 s。工步04 钻孔101加工要求:钻螺纹底孔9.8mm机床:Z525立式钻床刀具:高速钢麻花钻2. 切削用量(1)确定切削深度ap 故选择ap=9.8mm。(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.10.2mm/z故选择:fz=0.2mm/z。(3)计算切削速度vc和每分钟进给量vf1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=680r/min;2)实际进给量和每分钟进给量为:vc=m/min=20.9m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+,=28mm, =5mm;=3mm.入切量及超切量为:+=8mm,则:tmL/ Vf=(28+8)/ vf =0.26min=16s;2)辅助时间的计算:t=0.15 tm3s;3)其它时间t =6%( tm+ t)=2s.4)总时间T= tm+ t+t=16+3+2=21 s工步05 扩孔至9.96 mm1加工要求:扩螺纹底孔9.96mm机床:Z525立式钻床刀具:高速钢直柄短麻花钻2. 切削用量(1)确定切削深度ap 故选择ap=0.16 mm。(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.51.0mm/z故选择:fz=1.0 mm/z。(3)计算切削速度vc和每分钟进给量vf1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=195r/min;2)实际进给量和每分钟进给量为:vc=m/min=6.1m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+,=12mm, =5mm;=3mm.入切量及超切量为:+=8mm,则:tmL/ Vf=(12+8)/ vf =0.11min=7s;2)辅助时间的计算:t=0.15 tm2s;3)其它时间t =6%( tm+ t)=1s.4)总时间T= tm+ t+t=7+2+1=10 s工步06攻螺纹M10机床:Z525立式钻床刀具:丝锥M10,P=1mm,由表5-37查得攻螺纹的切削速度,故取5.4m/min. (1)根据机械制造技术基础课程设计指导书由公式5-1确定机床主轴转速: 根据机械制造技术基础课程设计指导书表4-9,选择n=195r/min;(2)实际进给量和每分钟进给量为:vc=m/min=12.3m/min(3)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+,=12mm, =4 mm;入切量及超切量为:=4 mm,则:tmL/ Vf=(12+4)/ vf =0.23min=13 s;2)辅助时间的计算:t=0.15 tm2 s;3)其它时间t =6%( tm+ t)=1 s.4)总时间T= tm+ t+t=13+2+1=16 s。(4)切削速度和进给量的校核刀具的每分钟进给量、刀具转速和进给量的关系 =, 由此可分别求出铰孔和攻螺纹的每分钟进给量,即铰孔=195r/min1mm/r=195mm/min;攻螺纹即=, 即=195r/min1mm/r=195mm/min;则铰孔的每分钟进给量等于攻螺纹的每分钟进给量,这与组合机床切削速度的选择原则相符。工序07 钻、扩15、12孔,以T4为粗定位基准,采用Z525立式钻床加专用夹具工步01 钻孔151加工要求:钻孔15,加工余量14mm;机床:Z525立式钻床刀具:高速钢麻花钻2. 切削用量(1)确定切削深度ap 故选择ap=14mm;(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.20.3mm/z故选择:fz=0.3mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为23 m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=545r/min,2)实际进给量和每分钟进给量为:vc=23.95m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=28mm, 7mm;=3mm.查切削手册表3. 26,入切量及超切量为:+=10mm,则:tmL/ Vf=(28+10)/ 0.2545 =0.34min=21s。2)辅助时间的计算:t=0.15 tm4s;3)其它时间t =6%( tm+ t)=3s4)总时间T= tm+ t+t=21+4+3=28 s。工步02 扩孔至14.85 1加工要求:扩孔至14.85,加工余量0.85mm;机床:Z525立式钻床刀具:高速钢麻花钻2. 切削用量(1)确定切削深度ap 故选择ap=0.85mm,(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.4mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为20 m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=392r/min,2)实际进给量和每分钟进给量为:vc=m/min=18.27m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+,=24mm, =0.5(d-)+22mm;=3mm.查切削手册表3. 26,入切量及超切量为:+=5mm,则:tmL/ Vf=(24+5)/ vf =0.18min=11s;2)辅助时间的计算:t=0.15 tm2s;3)其它时间t =6%( tm+ t)=3s4)总时间T= tm+ t+t=21+4+3=28 s工步03钻12孔1加工要求:钻孔至12,加工余量11mm;机床:Z525立式钻床刀具:高速钢麻花钻2. 切削用量(1)确定切削深度ap 故选择ap=11mm;(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.10.2mm/z 故选择:fz=0.2mm/z(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为20m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=545r/min,2)实际进给量和每分钟进给量为:vc=m/min=20.5m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=18mm, =0.5(d-)+26mm;查切削手册表3. 26,入切量及超切量为:=6mm,则:tmL/ Vf=(18+6)/ vf =0.22min=14s。2)辅助时间的计算:t=0.15 tm2s; 3)其它时间t =6%( tm+ t)=2s.4)总时间T= tm+ t+t=14+2+2=18 s。工序08 精铣T1端面,以T2为定位基准,采用X60卧式铣床加专用夹具1.加工要求:精铣T1面,加工余量0.5mm;机床:X60卧式铣床刀具:YG6硬质合金铣刀2. 切削用量(1)确定切削深度ap 故选择ap=0.5mm;(2)确定每齿进给量fz fz=0.240.5mm/z故选择:fz=0.5mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为48.4 m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-18,选择n=400r/min,2)实际进给量和每分钟进给量为:vc=m/min=50.24m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=28mm, =0.5(d-)+29mm;=3mm.查切削手册表3. 26,入切量及超切量为:+=12mm,则:tmL/ Vf=(28+12)/ vf =0.23min=14s。2)辅助时间的计算:t=0.15 tm2s;3)其它时间t =6%( tm+ t)=2s.4)总时间T= tm+ t+t=14+2+2=18 s。工序09 精铣T4面,以T5为基准,采用X5012立式铣床加专用夹具1.加工要求:精铣T4面,加工余量0.5mm;机床:X5012立式铣床刀具:YG6硬质合金立铣刀2. 切削用量(1)确定切削深度ap 故选择ap=0.5mm;(2)确定每齿进给量fz fz=0.240.5mm/z故选择:fz=0.3mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为54.6m/min。1)确定机床主轴转速: ;根据机械制造技术基础课程设计指导书表4-15,选择n=510r/min,2)实际进给量和每分钟进给量为:vc=m/min=64.05m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=100mm, =0.5(d-)+29mm;=3mm.查切削手册表3. 26,入切量及超切量为:+=12mm,则:tmL/ Vf=(100+12)/ vf =0.73min=45s。2)辅助时间的计算:t=0.15 tm7s;3)其它时间t =6%( tm+ t)=3s.4)总时间T= tm+ t+t=45+7+3=55 s。工序10 精铣T5、T6面,以T2为基准,采用X51立式铣床加专用夹具;工步 01 精铣T5面1.加工要求:精铣T5面,加工余量0.5mm;机床:X5012立式铣床刀具:YG6硬质合金立铣刀2. 切削用量(1)确定切削深度ap 故选择ap=0.5mm;(2)确定每齿进给量fz fz=0.240.5mm/z故选择:fz=0.5mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为54.6 m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-15,选择n=400r/min,2)实际进给量和每分钟进给量为:vc=m/min=50.24m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=55mm, =0.5(d-)+29mm;=3mm.查切削手册表3. 26,入切量及超切量为:+=12mm,则:tmL/ Vf=(28+12)/ vf =0.43min=27s。2)辅助时间的计算:t=0.15 tm4s;3)其它时间t =6%( tm+ t)=2s.4)总时间T= tm+ t+t=27+4+2=33 s。工步 02 精铣T6面;计算切削速度vc和每分钟进给量vf与工步01相同;(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=30mm, =0.5(d-)+29mm;=3mm.查切削手册表3. 26,入切量及超切量为:+=12mm,则:tmL/ Vf=(28+12)/ vf =0.27min=17s。2)辅助时间的计算:t=0.15 tm3s;3)其它时间t =6%( tm+ t)=2s.4)总时间T= tm+ t+t=17+3+2=22 s。工序11 粗铰、精铰6、12孔,以T2基准,采用Z525立式钻床加专用夹具工步01精铰6;1加工要求:粗铰6,加工余量0.1mm;机床:Z525立式钻床刀具:高速钢绞刀2. 切削用量(1)确定切削深度ap 故选择ap=0.1mm;(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.30.5mm/z 故选择:fz=0.3mm/z(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-31按工件材料为45号钢选取切削进度为4m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=195r/min,2)实际进给量和每分钟进给量为:vc=m/min=3.6m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=20mm,由表5-42的 =0.19 , =13入切量及超切量为:+ =13.19mm,则:tmL/ Vf=(18+6)/ vf =0.57min=34s。2)辅助时间的计算:t=0.15 tm5s;3)其它时间t =6%( tm+ t)=3s.4)总时间T= tm+ t+t=34+3+5=42s。工步02粗铰12;1加工要求:粗铰12,加工余量0.05mm;机床:Z525立式钻床刀具:高速钢绞刀2. 切削用量(1)确定切削深度ap 故选择ap=0.05mm;(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.30.5mm/z故选择:fz=0.5mm/z(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-31按工件材料为45号钢选取切削进度为3m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=97r/min,2)实际进给量和每分钟进给量为:vc=m/min=3.6m/min(4)时间定额的计算:1)基本时间的计算:tmL/ vf,L=+ +,=24mm,由表5-42的 =0.19 , =13入切量及超切量为:+ =13.19mm,则:tmL/ Vf=(18+6)/ vf =0.95min=58s。2)辅助时间的计算:t=0.15 tm9s;3)其它时间t =6%( tm+ t)=4s.4)总时间T= tm+ t+t=58+7+4=69s。工步03精铰12;与工步02计算相同。工序12 粗铰、精铰15孔,以T4为基准,采用Z525立式钻床加专用夹具;1加工要求:粗铰15,加工余量0.1mm;机床:Z525立式钻床刀具:高速钢绞刀2. 切削用量(1)确定切削深度ap 故选择ap=0.1mm;(2)确定每齿进给量fz 由表5-22,选取该工步的每转的进给量为fz=0.51.0mm/z 故选择:fz=0.6mm/z(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-31按工件材料为45号钢选取切削进度为4m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-9,选择n=97r/min,2)实际进给量和每分钟进给量为:vc=m/min=4.5m/min(4)时间定额的计算:与工序11的工步02相同。工序13 铣槽 8mm、2mm以T1和T4为基准,采用X60卧式铣床加专用夹具; 工步01 铣8mm的槽1.加工要求:铣槽8mm,加工余量8mm;机床:X60卧式铣床刀具:直柄槽铣刀2. 切削用量(1)确定切削深度ap 故选择ap=8mm;(2)确定每齿进给量fz fz=0.2-0.3mm/s故选择:fz=0.3mm/z。(3)计算切削速度vc和每分钟进给量vf根据机械制造技术基础课程设计指导书表5-22按工件材料为45号钢选取切削进度为30 m/min。1)确定机床主轴转速: 。根据机械制造技术基础课程设计指导书表4-15,选择n=1360r/min,2)实际进给量和每分钟进给量为:vc=m/min=34

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号