ca6140车床数控化改造横向进给(全套含CAD图纸、任务书、说明书、英文翻译)

收藏

资源目录

压缩包内文档预览:(预览前20页/共21页)

编号:14919294

类型:共享资源

大小:851.63KB

格式:ZIP

上传时间:2019-02-19

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

ca6140

车床

数控

改造

横向

进给

全套

cad

图纸

任务书

说明书

仿单

英文翻译

- 资源描述:

-

- 内容简介:

-

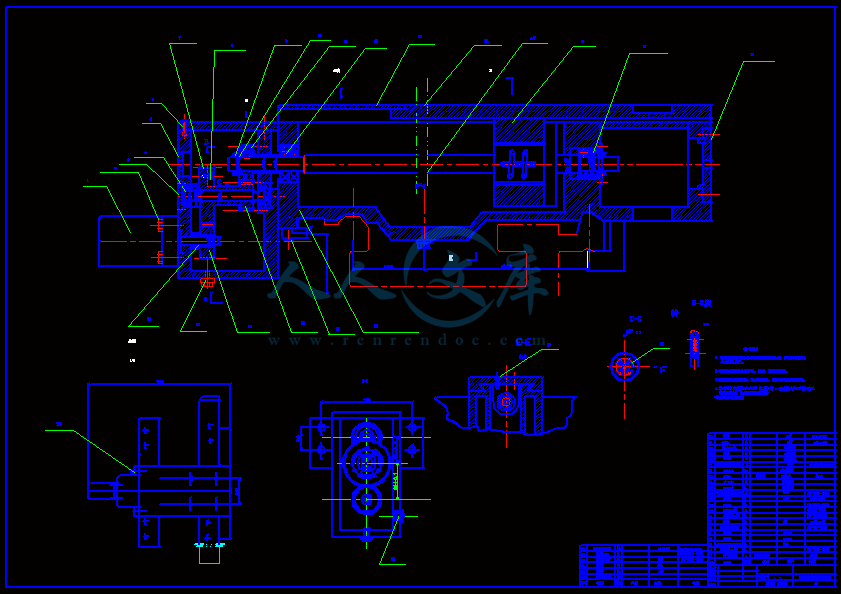

教学单位 机电工程系 学生学号 编 号 本科毕业论文(设计)题目 CA6140普通车床 数控化改造 学生姓名专业名称指导教师 五月十五日目 录一、论文(设计)正文(页码)一级标题(页码)二级标题(页码)三级标题(页码)二、附录1. 论文(设计)任务书(页码)2. 论文(设计)中期检查报告(页码)3. 指导教师指导记录表(页码)4. 论文(设计)结题报告(页码)5. 成绩评定及答辩评议表(页码)6. 论文(设计)答辩过程记录(页码)注:页码统一用阿拉伯数字标识。 本科毕业论文(设计)任务书毕业论文(设计)总体要求:(1)要求在12周之内自主完成设计方案;(2)要求查阅与题目相关文献20篇以上;(3)完成毕业论文一份,其中应详细写明自己的设计过程及设计说明;(4)用AutoCAD软件绘制相关图形。毕业论文(设计)主要内容:(1)完成设计任务书一份; (2)完成车床改造装配图和其他图纸若干; (3)完成不少于15000字数的论文; (4)完成不少于5000字数的外文资料及其中文翻译。 课题性质理论型 实践应用型。主要参考文献:1 吴振彪主编机电综合设计指导M中国人民大学出版社:20002 余英良主编机床数控改造设计与实例M机械工业出版社:19973 机床设计手册编写组编机床设计手册第一,三,四册M机械工业出社:19984 明兴祖主编数控加工技术M化学工业出版社:20015 胡占齐,杨莉主编机床数控技术M机械工业出版社:19866 杨有君主编数字控制技术与数控机床M机械工业出版社:19997 廖念钊,古莹庵主编互换性与技术测量M中国计量出版社:20008 陈碧秀等主编实用中小电机手册M.辽宁科学技术出版社:20009 王槐德主编. 机械制图新旧标准代换教程M.中国标准出版社:2003.10 邱宣怀主编. 机械设计M.高等教育出版社:2002. 指导教师签名: 下达任务时间: 年月日学生意见:接受任务学生签名: 注:任务书由指导老师下达,被指导学生签名。本科毕业论文(设计)中期检查报告学生撰写情况:毕业设计能有安排有计划的进行,能够按时按量的完成每个阶段的设计任务。在设计过程中遇到不明白的问题都会积极请教老师或同学并在老师的指导下发现不足之处并加以改正,虚心接受同学意见。指导教师: (签名)教师指导情况: 检查人: (签名)系主任: (签名) 注:学生撰写情况由指导教师填写,教师指导情况由检查人填写。本科毕业论文(设计)指导教师指导记录表指导的具体时间及指导内容(由学生分次填写):(1)3月9日:给出设计课题,对设计课题作初步的讲解并讲述可查阅的相关资料。(2)3月16日:查看参阅的资料,检查设计准备情况和初步的设计方案。(3)3月23日:检查该设计的总体方案大纲,提出修改建议。(4)3月30日:对设计方案进行数据计算和处理进展的检查。提出问题和修改建议。(5)4月6日:对设计方案进行数据计算和处理进展的检查。提出问题和修改建议。(6)4月13日:指导设计说明书的书写检查部分完成内容。提出不足帮助丰富内容。(7)4月20日:检查设计说明书的内容,指出遗漏之处并加以改正。 (8)4月30日:审查设计初稿,提出修改意见。 (9)5月7日:第二次审查设计,提出修改建议。完成设计。(10)5月9日:绘制相关图纸。对第一稿提出的修改意见:1.格式不对,请严格遵照所给范文的格式要求,如摘要,关键词单独成页;每段开头空两格;一级题序和标题居中等。 2.目录要根据内容自动生成,并且是说明书的一部分。3.需要进一步丰富车床设计改造步骤的介绍,使其内容完整明了。对第二稿提出的修改意见:进一步检查毕业设计中的不足之处和格式规范,加以修改。 指导教师: (签名)学 生: (签名)注:指导的具体时间及指导内容由学生分次填写,对第一、二稿提出的修改意见由指导教师填写。 本科毕业论文(设计) 结题报告本课题完成情况,包括研究过程、结果、存在的问题等:研究过程: 首先进行了课题设计的可行性研究,在研究时重点查阅了近些年来车床改造部分的相关期刊和文献,了解了目前国内外的发展研究状况;在资料收集的基础上,进行了课题定位和可行性分析,确定了CA6140普通车床数控化改造相关方案。 其次进行了论文的结构设计,对收集和查阅的各种资料,文献进行细化和分类,结合我国目前机床的现状,确定了以经济性改造为主的总思路对CA6140普通车床进行数控化改造。同时将所做的内容提供给指导老师指导,对潜在的错误和不合理之处给予纠正。 最后开始论文初稿的写作,将设计过程进一步系统化,条理化,同时及时向指导老师汇报写作进展和遇到的问题,发现不足后立即进行修正,力求使设计更加完整。研究结果: 设计论文终稿基本完成,对普通车床的改造方面更加了解,同时对所学的专业知识有了进一步熟悉,对调查研究进行设计进一步熟悉,对软件绘图更加得心应手。存在问题: 由于本人能力有限,所学知识不够,经验欠缺,设计中对于机床的数控化改造缺乏理论深度和个人创新,并在论文的语句和用词方面存在不少问题,对于一些相关的设计过程可能存在一定的欠缺,望老师加以谅解和纠正。我国机械行业还有很大的发展空间,我还需要不断努力。在以后的工作和学习中进一步加强学习理论知识和实践知识,提高自己的设计水平。注:由学生填写。指导教师意见:(同意、不同意)答辩指导教师: (签名)系毕业论文(设计)指导委员会审查意见:经审查,(同意、不同意)答辩。系毕业论文(设计)指导委员会主任:本科毕业论文(设计)成绩评定及答辩评议表指导教师评语:该设计按机床数控化改造方案和指导教师的修改意见完成了设计撰写。该设计内容正确,步骤合理,层次基本清晰;摘要简练完整,设计结构符合要求;文理通顺,用语基本规范。设计格式比较完整,论据充分,计算准确,资料数据足以支持其内容要求,体现出了该学生分析问题和解决问题的能力。毕业设计中的,关于机床机械部分设计内容的介绍完成准确,设计的逻辑性连贯性强。设计过程比较正确,思路清晰。计算过程明了。在设计过程中正确使用机械基础工具书,参考前人的经验数据。应用内容完整准确。但其中也有一些不足之处,比如设计初稿中的错误较多,内容不完整,层次不明了,经过修改,即丰富了设计内容,又符合设计要求。在为期十二周的毕业设计中,该生能在老师的严格要求下顺利完成整个设计工作和论文的撰写。设计过程及内容正确,结构安排合理,符合要求。在整个毕业设计过程中,态度端正,学习也比较认真,时间安排也很合理。能基本在每个阶段完成相应的任务,还能主动的提前完成,做到时间的前紧后松。当然,在这期间也存在一些不足和需要提高的地方。例如,做事情不够仔细,处理问题和运用知识的能力有待提高。希望该同学在以后的工作或学习中注意这些问题,争取更大的提高和进步。成绩: 指导教师: (签名)答辩小组评定成绩答辩成绩: (答辩小组成员打分的平均值) 组长签名: 年 月 日 答辩委员会意见主席签名: 年 月 日毕业论文成绩指导教师评定成绩(权重50%)答辩小组评定成绩(权重50%)总评成绩毕业设计成绩指导教师评定成绩(权重30%)评阅教师评定成绩(权重30%)答辩小组评定成绩(权重40%)总评成绩系毕业论文(设计)指导委员会意见负责人签字: 年 月 日本科毕业论文(设计)答辩过程记录(附页)答辩记录(所提出问题及对问题答辩要点)注:每名学生的答辩过程都要分别记录。 秘书: (签名) 届本科毕业论文(设计)征题审查表系别: 教研室:教师姓名职称学历科研方向序号课 题 名 称课题性质课题来源教研室意见系毕业论文(设计)指导委员会意见:负责人签名:年 月 日注:1.课题来源填写:系命题;教师科研项目;横向联合项目;学生自拟。2.课题性质一栏填写:理论型,实践应用型。本科优秀毕业论文(设计)推荐审批表姓名系名称专业学号指导教师总评成绩论文(设计)题目课题性质指导教师推荐评语:指导教师签字:年 月 日系毕业论文(设计)指导委员会意见: 负责人签字(公章): 年 月 日教务处意见教学质量管理科意见 科 长: (签名)教务处主管副处长意见 副处长: (签名) 教务处处长意见 处 长: (签名)注:课题性质一栏填写:理论型,实践应用型。此表一式两份,一份留系上装订,一份交教务处。 届本科毕业论文(设计)综合一览表系别: 专业: 年 月 日学号学生姓名论文(设计)题目课题来源课题性质字数(千)指导教师情况总评成绩推荐评奖情况姓名职称学历注:1.课题来源填写:系命题;教师科研项目;横向联合项目;学生自拟。2.课题性质一栏填写:理论型,实践应用型。 届本科毕业论文(设计)成绩统计表系别: 专业 : 年 月 日序号姓名学号论文(设计)题目指导教师成绩(等级)总评成绩指导教师打分评阅教师打分(毕业设计用)答辩委员会打分 CA6140 普通车床数控化改造普通车床数控化改造 摘要摘要 针对大多数企业,具有数量众多和较长使用寿命的普通机床,其加工 精度较低,不能批量生产,自动化程度不高,适应性差,但考虑投资成本, 产业的连续性,又不能马上被淘汰。 购买新的数控机床是提高产品质量效率的重要途径,但成本高,许多 企业在短期内无法实现,这严重阻碍企业设备更新的步伐。为此把普通车 床数控化改造,不失为一条投资少,提高产品质量和生产效率的的捷径, 提升企业竞争力,在我国成为制造强国的进程中占有一席之地。 本文以普通车床 CA6140 数控化改造为例,从普通车床改造的经济性 进行评价入手,对数控技术在普通车床 CA6140 数控化改造应用作了深入 研究和探索,形成相应的技术方案及要点。主要内容: (1) 对普通车床数控化改造经济性评价详细论证,应用模糊优化设计中综 合评判原理,确定普通车床数控化改造方案; (2) 对进给系统的滚珠丝杠型号选择与装配设计,支承方式的设计与轴承 型号的选择,步进电机的选择等进行详细研究; (3) 对常用进口数控装置系统和国产数控装置系统进行仔细比较,根据所 改造的性能和精度指标来选择数控装置系统和自动刀架型号,提出选择方 法;(4) 根据普通车床 CA6140 电气控制系统和原理图与普通车床数控化 改造的数控系统对比分析,形成普通车床数控化改造完整的电气控制技术 方案;(5) 为保持切削螺纹的功能,仔细研究在主轴上脉冲发生器的选型, 脉冲发生器直接与主轴间的连接方法,形成相应技术图; (6) 给出普通车床数控化改造的安装及调试方法。 关键词:普通车床; 数控改造; 伺服系统; 数控系统 I NC lathe CA6140 common Abstract Most enterprises still have large amounts general-purpose machine tools which have longevity of service, low precision, can not adapt to mass productino,low automatization and adaptability,but can not be washed out because of its low cost and continuity of enterprisesproductino. Purchasing new numerically controlled machines is an important way to improve production precision and efficiency, but it may not come true to many enterptises because it cost much. Enterprises equipment updating step are counteracted severly. So General lathes numerically controlled reforming is a quick way that costs less, improve production precision and efficiency, and it can improve enterprises competitive power. So it can takes its place in our way to a powerful manufacturing country. The economical efficiency of the reform and the application of NC technology in General purpose lathe CA6140s numerically controlled reforming is researched in this paper according to our practice of CA6140s numerically controlled reforming. And the reforming scheme and main points are formed. The main contents is: (1) The economical efficiency of the reform is evaluated in detail and the rerorming scheme is maked according to misty optimums synthesize adjudicate principle. (2) The ball screws type, assembling, supporting, bearing type, and stepping motor of feeding system is designed. (3) The import and domestic NC systems were compared carefully, brought up a choose method and selected the NC system and automatic tool rest according to the function and accuracy index of reforming. (4) The complete electricity control diagram was drawn out according to the result of comparing CA6140s electricity control system. II (5) In order to protect the function of cutting a screw, we carefully studied the impulse regulator and its connection with the principal axis, and draw out a technique diagram. (6) Methods of installing and testing of general purpose lathes numerically controlled reforming were put forward. Key words: General purpose lathe; NC reform; Servo system; CNC system 0 目目 录录 摘摘 要要 Abstract 第第 1 章章 绪绪 论论1 1.1 本论文的背景1 1.2 本论文的主要内容和意义2 1.3 本论文主要解决的问题2 第第 2 章章 设计要求设计要求3 2.1 总体设计方案要求3 2.2 设计参数4 2.3 其他要求5 第第 3 章章 车床机械部分的改造车床机械部分的改造6 3.1 滚珠丝杆7 3.1.1 滚珠丝杆副的特点.8 3.1.2 纵向滚珠丝杆螺母副型号选择与校核步骤.9 3.1.3 横向滚珠丝杆螺母副型号选择与校核步骤.12 3.2 减速器箱体的设计13 3.2.1 轴的计算.14 3.2.2 减速器箱体尺寸.14 3.2.3 减速齿轮.15 3.3 轴承的选择16 3.4 轴承盖的设计18 3.5 滚珠丝杠轴承的选型与校核19 第第 4 章章 进给伺服系统机械部分设计与计算进给伺服系统机械部分设计与计算22 4.1 进给系统机械结构改造设计22 4.2 进给伺服系统机械部分计算与选型22 4.2.1 确定系统脉冲当量.22 4.2.2 纵向滚珠丝杠螺母副的副的型号选择雨校核步骤.23 4.2.3 横向滚珠丝杠螺母副的型号选择与校核步骤.26 4.2.4 齿轮有关计算.28 第第 5 章章 步进电动机的计算与选型步进电动机的计算与选型35 5.1 纵向步进电机的选择35 1 5.1.1 确定系统脉冲当量.35 5.1.2 步距角的选择.35 5.1.3 矩频特性.36 5.1.4 据步进电机的矩频特性计算加减速时间校核的快速性.39 5.2 横向步进电机的选择40 5.2.1 步距角的确定.40 5.2.2 矩频特性.41 第第 6 章章 主轴交流伺服电机主轴交流伺服电机.43 6.1 主轴变速范围43 6.2 初选主轴电机型号43 6.3 主轴电机的校核43 第第 7 章章 微机控制系统硬件电路设计微机控制系统硬件电路设计44 7.1 控制系统的功能要求44 7.2 硬件电路的组成44 7.3 设计说明45 第第 8 章章 车床改造的结构特点车床改造的结构特点.47 8.1 滚珠丝杆47 8.2 导轨副47 8.3 安装电动卡盘47 8.4 脉冲发生器47 第第 9 章章 安装调试中应注意的问题安装调试中应注意的问题48 9.1 滚珠丝杠螺母副的选择48 9.2 滚珠丝杆螺母副的调整48 9.3 联轴器的安装48 9.4 主轴脉冲发生器的安装48 参考文献参考文献49 结结 论论50 致致 谢谢51 1 第第 1 章章 绪论绪论 1.11.1 课题背景课题背景 1946 年诞生了世界上第一台电子计算机,这表明人类创造了可增强和部分 代替脑力劳动的工具。它与人类在农业、工业社会中创造的那些只是增强体力 劳动的工具相比,起了质的飞跃,为人类进入信息社会奠定了基础。6 年后, 即在 1952 年,计算机技术应用到了机床上,在美国诞生了第一台数控机床。 我国目前机床总量 380 余万台,而其中数控机床总数只有 11.34 万台,即 我国机床数控化率不到 3。近 10 年来,我国数控机床年产量约为 0.60.8 万 台,年产值约为 18 亿元。机床的年产量数控化率为 6。我国机床役龄 10 年 以上的占 60以上;10 年以下的机床中,自动/半自动机床不到 20,FMC/FMS 等自动化生产线更屈指可数(美国和日本自动和半自动机床占 60以上) 。可见我们的大多数制造行业和企业的生产、加工装备绝大数是传统 的机床,而且半数以上是役龄在 10 年以上的旧机床。用这种装备加工出来的产 品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、国内 市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存 和发展。所以必须大力提高机床的数控化率。 在美国、日本和德国等发达国家,它们的机床改造作为新的经济增长行业, 生意盎然,正处在黄金时代。由于机床以及技术的不断进步,机床改造是个“永 恒“的课题。我国的机床改造业,也从老的行业进入到以数控技术为主的新的行 业。在美国、日本、德国,用数控技术改造机床和生产线具有广阔的市场,已 形成了机床和生产线数控改造的新的行业。在美国,机床改造业称为机床再生 (Remanufacturing)业。从事再生业的著名公司有:Bertsche 工程公司、ayton 机床公司、Devlieg-Bullavd(得宝)服务集团、US 设备公司等。美国得宝公司 已在中国开办公司。在日本,机床改造业称为机床改装(Retrofitting)业。从 事改装业的著名公司有:大隈工程集团、岗三机械公司、千代田工机公司、野 崎工程公司、滨田工程公司、山本工程公司等。 1.2 机床改造的内容及意义机床改造的内容及意义 1.2.1 研究意义研究意义 2 企业要在当前市场需求多变,竞争激烈的环境中生存和发展就需要迅速地 更新和开发出新产品,以最低价格、最好的质量、最短的时间去满足市场需求 的不断变化。而普通机床已不适应多品种、小批量生产要求,数控机床则综合 了数控技术、微电子技术、自动检测技术等先进技术,最适宜加工小批量、高 精度、形状复杂、生产周期要求短的零件。当变更加工对象时只需要换零件加 工程序,无需对机床作任何调整,因此能很好地满足产品频繁变化的加工要求。 普通车床经过多次大修后,其零部件相互连接尺寸变化较大,主要传动零 件几经更换和调整,故障率仍然较高,采用传统的修理方案很难达到大修验收 标准,而且费用较高。因此合理选择数控系统是改造得以成功的主要环节。 数控机床在机械加工行业中的应用越来越广泛。数控机床的发展,一方面 是全功能、高性能;另一方面是简单实用的经济型数控机床,具有自动加工的 基本功能,操作维修方便。经济型数控系统通常用的是开环步进控制系统,功 率步进电机为驱动元件,无检测反馈机构,系统的定位精度一般可达0.01 至 0.02mm,已能满足 CA6140 车床改造后加工零件的精度要求。 1.2.2 主要研究内容及技术路线主要研究内容及技术路线 (1) 纵向和横向滚珠丝杠的选型及校核。 (2) 纵向和横向步进电机的选择。 (3) 主轴交流伺服电机的选择与校核。 (4) 其他元件的选择。 1.3 机床的经济型数控化改造主要解决的问题机床的经济型数控化改造主要解决的问题 (1) 恢复原功能,对机床、生产线存在的故障部分进行诊断并恢复。 (2) NC 化,在普通机床上加数显装置,或加数控系统,改造成 NC 机床、CNC 机床。 (3) 翻新,为提高精度、效率和自动化程度,对机械、电气部分进行翻新,对 机械部分重新装配加工,恢复原精度;对其不满足生产要求的 CNC 系统以最新 CNC 进行更新。 (4) 技术更新或技术创新,为提高性能或档次,或为了使用新工艺、新技术, 3 在原有基础上进行较大规模的技术更新或技术创新,较大幅度地提高水平和档 次的更新改造。 第第 2 章章 设计要求设计要求 2.1 总体方案设计要求总体方案设计要求 总体方案设计应考虑机床数控系统的类型,计算机的选择,以及传动方式和 执行机构的选择等。 (1) 普通车床数控化改造后应具有定位、纵向和横向的直线插补、圆弧插补功 能,还要求能暂停,进行循环加工和螺纹加工等,因此,数控系统选连续控制 系统。 (2) 车床数控化改装后属于经济型数控机床,在保证一定加工精度的前提下应 简化结构、降低成本,因此,进给伺服系统采用步进电机开环控制系统。 (3) 根据普通车床最大的加工尺寸、加工精度、控制速度以及经济性要求,经 济型数控机床一般采用 8 位微机。在 8 位微机中,MCS51 系列单片机具有集 成度高、可靠性好、功能强、速度快、抗干扰能力强、具有很高的性价比,因 此,可选 MCS51 系列单片机扩展系统。 (4) 根据系统的功能要求,微机数控系统中除了 CPU 外,还包括扩展程序存储 器,扩展数据存储器、I/O 接口电路;包括能输入加工程序和控制命令的键盘, 能显示加工数据和机床状态信息的显示器,包括光电隔离电路和步进电机驱动 电路,此外,系统中还应包括螺纹加工中用的光电脉冲发生器和其他辅助电路。 (5) 设计自动回转刀架及其控制电路。 (6) 纵向和横向进给是两套独立的传动链,它们由步进电机、齿轮副、丝杠螺 母副组成,其传动比应满足机床所要求的分辨率。 (7) 为了保证进给伺服系统的传动精度和平稳性,选用摩擦小,传动效率高的 滚珠丝杠螺母副,并应有预紧机构,以提高传动刚度和消除间隙,齿轮副也应 有消除齿侧间隙的机构。 (8) 采用贴塑导轨,以减小导轨的摩擦力。 2.2 设计参数设计参数 设计参数包括车床的部分技术参数和设计数控进给伺服系统所需要的参数。 4 由机床数控改造设计与实例1 ,现列出 CA6140 卧式车床的技术数据: 输入方式:增量值、绝对值通用 控制坐标数 2 最大加工长度:1000mm 代码制:ISO 脉冲分配方式:逐点比较法 机床定位精度: 0.015mm 刀具补偿量: 0mm99.99mm 名称 技术参数 在床身上 400mm 工件最大直径 在刀架上 210mm 顶尖间最大距离:650;900;1400;1900mm 宋制螺纹 mm 112(20 种) 加工螺纹范围 英制螺纹 t/m 224(20 种) 模数螺纹 mm0.253(11 种) 径节螺纹 t/m796(24 种) 最大通过直径 48mm 孔锥度莫氏 6# 主轴 正转转速级数 24 正转转速范围101400r/min 反转转速级数12 反转转速范围 141580r/min 纵向级数64 进给量 纵向范围0.0286.33mm/r 横向级数64 横向范围0.0143.16mm/r 滑板行程 横向 320mm 纵向650;900;1400;1900mm 最大行程140mm 刀架 最大回转角 90 刀杠支承面至中心的距离26mm 5 刀杠截面 BH2525mm 顶尖套莫氏锥度5# 尾座 横向最大移动量10mm 外形尺寸 长宽高241810001267mm 圆 0.01mm 工作精度 圆柱度200:0.02 平面度0.02/300mm 表面粗糙度 Ra1.63.2m 主电动机 7.5kw 电动机功率 总功率 7.84kw 最大加工直径 在床面上 400mm 在床鞍上 210mm 快进速度 纵向 2.4m/min 横向 1.2m/min 最大切削进给速 纵向 0.5m/min 横向 0.25m/min 溜板及刀架重力 纵向 800N 横向 600N 脉冲当量 纵向 0.01mm/脉冲 横向 0.005mm/脉冲 进给传动链间隙补偿量 纵向 0.15mm 横向 0.075mm 自动升降速性能有 2.3 其它要求其它要求 (1) 原机床的主要结构布局基本不变,尽量减少改动量 ,以降低成本 缩短改造周期。 (2) 机械结构改装部分应注意装配的工艺性,考虑正确的装配顺序,保正 6 安装、调试、拆卸方便,需经常调整的部位调整应方便。 第第 3 章章 车床机械部分的改造车床机械部分的改造 为了充分发挥数控系统的技术性能,保证改造后的车床在系统控制下重复 定位精度,由机电综合设计指导2,微机进给无爬行,使用寿命长、外型 美观,机械部分作了如下改动。 (1) 床身 为了使改造后的机床有较高的开动率和精度保持性,除尽可能地减少电器 和机械故障的同时,应充分考虑机床零件、部件的耐磨性,尤其是机床导轨的 耐磨性。增加耐磨性的方法有 1,增加导轨的表面强度如:淬火;2,降低摩擦 系数 等。 当前国内外数控机床的床身等大件多采用普通铸铁。而导轨则采用淬硬的 合金钢材料,其耐磨性比普通铸铁导轨高 5 至 10 倍。据此,在改造中利用旧床 身,采用淬火制成导轨,贴塑用螺钉和粘剂固定在铸铁床身上。 粘接前的导轨工作表面采用磨削加工,表面粗糙度,以提高粘接mmRa8 . 0 强度。 (2) 主轴变速箱 选用数控系统,主运动方式和传统机床一样都要求有十分宽广的变速范围 (116)来保证加工时选择合理的切速,从而获得较高的生产率和表面质量,所以 要根据具体情况对主轴变速箱进行改造。 (3) 拖板 拖板是数控系统直接控制的对象,不论是点位控制还是连续控制,对被加工零 件的最后坐标精度将受拖板运动精度、灵敏度和稳定性的影响。对于应用步进 电机作拖动元件的开环系统尤其是这样。因为数控系统发出的指令仅使拖板运 动而没有位置检测和信号反馈,故实际移动值和系统指令值如果有差别就会造 成加工误差。因此,除了拖板及其配件精度要求较高外,还应采取以下措施来 7 满足传动精度和灵敏度要求。在传动装置的布局上采用减速齿轮箱来提高传 动扭矩和传动精度(分辨率为 0.01mm)。传动比计算公式为: 3-1 360 p i 式中:为步进电机的步距角(度);为丝杠螺距,mm;为脉冲当量,p 即要求的分辨率,mm。在齿轮传动中,为提高正、反传动精度必须尽可能 的消除配对齿轮之间的传动间隙,其方法有两种,柔性调整法和刚性调整法。 柔性调整法是指调整之后的齿轮侧隙可以自动补偿的方法,在齿轮的齿厚和齿 距有差异的情况下,仍可始终保持无侧隙啮合。但将影响其传动平稳性,而且 这种调整法的结构比较复杂,传动刚度低。刚性调整法是指调整之后齿轮侧隙 不能自动补偿的调整方法,它要求严格控制齿轮的齿厚及齿距的误 差,否则传 动的灵活性将受到影响。但用这种方法调整的齿轮传动有较好的传动刚度,而 且结构比较简单。在设备改造中应用的配对齿轮侧隙方法是刚性调整法。采 用滚珠丝杠代替原滑动丝杠,提高传动灵敏性和降低功率、步进电机力矩损失。 (4) 自动换刀装置 为了满足在一台机床上一次装夹完成多工序加工,可采用自动刀架。自动 刀架不但可代替普通车床手动刀架,还可用作数控机床微机控制元件。刀架体 积小,重复定位精度高,适用于强力车削并安全可靠。 (5) 拖板箱 采用数控系统控制。拆除原拖板箱,利用此位置安装新拖板箱,新拖板箱 除固定在滚珠丝杠的螺母上。挂轮箱、走刀箱拆除,在此两个位置分别装控制 螺纹加工的主轴脉冲编码器和拖板轴向伺服元件功率步进电机及减速箱。使改 造后的机床外型美观、合理。改造后机床的启动、停机均由数控系统完成,故 拆除原机床操纵杆,变向杠、立轴等杠杆零件。 3.1 滚珠丝杠的选择滚珠丝杠的选择 3.1.1 滚珠丝杠副的特点滚珠丝杠副的特点 滚珠丝杠副具有与滚动轴承相似的特征,与滑动丝杠副或液压缸传动相比, 由机床设计手册3,有以下主要特点: 8 (1) 传动效率高 滚珠丝杠的传动效率可达 85%98%,为滑动丝杠副的 24 倍, 由于滚珠丝杠副的传动效率高,对机械小型化,减少启动后的颤动和滞后时间 以及节约能源等方面,都具有重要意义。 (2) 运动平稳 滚珠丝杠副在工作过程中摩擦阻力小,灵敏度高,而且摩擦系 数几乎与运动速度无关,启动摩擦力矩与运动时的摩擦力矩的差别很小。所以 滚珠丝杠副运动平稳,启动时无颤动,低速时无爬行。 (3) 传动可逆性 与滑动丝杠副相比,滚动丝杠副突出的特点是具有运动的可 逆性。正逆传动的效率几乎可高达 98%。滚珠丝杠副具有运动的可逆性,但是 没有象滑动丝杠副那样运动具有自锁性。因此,在某些机构中,特别是垂直升 降机构中使用滚珠丝杠副时,必须设置防止逆转的装置。 (4) 可以预紧 通过对螺母施加预紧力能消除滚珠丝杠副的间隙,提高轴向接 触刚度,但摩擦力矩却增加不大。 (5) 定位精度和重复定位精度高 由于滚珠丝杠副具有传动效率高,运动平稳, 可以预紧等特点,所以滚珠丝杠副在工作过程中温升较小,无爬行。并可消除 轴向间隙和对丝杠进行预紧拉伸以补偿热膨胀,能获得较高的定位精度和重复 定位精度。 (6) 同步性好 用几套相同的滚珠丝杠副同时驱动相同的部件和装置时,由于 反应灵敏,无阻滞,无滑移,其启动的同时性,运行中的速度和位移等,都具 有准确的一致性,这就是所谓同步性好。 (7) 使用寿命长 滚珠丝杠和螺母的材料均为合金钢,螺纹滚道经过热处 maxj M 理,并淬硬至,经磨削达到所需的精度和表面粗糙度。实践证明,6258HRC 滚珠丝杠副的使用寿命比普通滑动丝杠副高 56 倍。 (8) 使用可靠,润滑简单,维修方便 与液压传动相比,滚珠丝杠副在正常使 用条件下故障率低,维修保养也极为方便;通常只需进行一般的润滑与防尘。 在特殊使用场合,如核反应堆中的滚珠丝杠副,可在无润滑状态下正常工作。 3.1.2 纵向滚珠丝杠螺母副的型号选择与校核步骤纵向滚珠丝杠螺母副的型号选择与校核步骤 (1) 最大工作载荷计算: 滚珠丝杠上的工作载荷是指滚珠丝杠副的在驱动工作台时滚珠丝 )(NFm 9 杠所承受的轴向力,也叫做进给牵引力。它包括滚珠丝杠的走刀抗力及与移动 体重力和作用在导轨上的其他切削分力相关的摩擦力。由数控车床进给传动 系统整体优化设计4: 由于原普通车床的纵向导轨是三角形导轨,则用公式 3-2 计算工作6140CA 载荷的大小。 3-2 )(GFvfKFLFm 1) 车削抗力分析: 车削外圆时的切削抗力有,,主切削力与切削速度方向一致,垂 x F y F z F z F 直向下,是计算车床主轴电机切削功率的主要依据。且深抗力与纵向进给方 y F 向垂直,影响加工精度或已加工表面质量。进给抗力与进给方向平行且相反 x F 指向,设计或校核进给系统是要用它。 纵切外圆时,车床的主切削力可以用下式计算: z F 3-3 )(5360 NKVfCF Z Z F Z F Z F Z F nyx pFz 3-4 4 . 0:25 . 0 :1: yxz FFF 得 , )(1340 NFx)(2144 NFy 因为车刀装夹在拖板上的刀架内,车刀受到的车削抗力将传递到进给拖板 和导轨上,车削作业时作用在进给拖板上的载荷,和与车刀所受到的车 l F v F c F 削抗力有对应关系,因此,作用在进给拖板上的载荷可以按下式求出: 拖板上的进给方向载荷 )(5360 NFF xl 拖板上的垂直方向载荷 )(5360 NFF zv 拖板上的横向载荷 )(2144 NFF yc 因此,最大工作载荷: )(GFfKFF vlm )8 . 9905360(04 . 0 134015. 1 )(68.1790N 10 对于三角形导轨,,选(因为是贴塑导轨),15 . 1 K05 . 0 03 . 0 f 04 . 0 f G 是纵向、横向溜板箱和刀架的重量,选纵向、横向溜板箱的重量为 75kg,刀 架重量为 15kg。 (2) 最大动载荷的计算:C 滚珠丝杠应根据额定动载荷选用,可用式 3-5 计算: a C 3-5 mmF fLC 3 L 为工作寿命,单位为,,n 为丝杠转速,r 6 10 6 10 60nt L )min(r ,v 为最大切削力条件下的进给速度,可取最高进给速度的 0 1000 L v n )min(m , 为丝杠的基本导程,查资料得;为运转状态系数, 3 1 2 1 0 LmmL12 0 m f 所以取。 5 . 1 m f min2226min1400mm59 . 1 mmrrV 纵向 min75.92 12 2 1 2226 2 1 0 r L Vn 纵向纵向 5 . 83 10 15000 75.9260 10 60 66 nt L 则: )(1174068.17905 . 1 5 . 83 33 NFfLC mm 初选滚珠丝杆副的尺寸规格,相应的额定动载荷不得小于最大动载荷 a C 因此有。CNCCa11740 另外假如滚珠丝杠副有可能在静态或低速运转下工作并受载,那么还需考 虑其另一种失效形式-滚珠接触面上的塑性变形。即要考虑滚珠丝杠的额定载荷 是否充分地超过了滚珠丝杠的工作载荷,一般使。 oa C m F32 m oa F C 初选滚珠丝杠为:外循环,因为内循环较外循环丝杠贵,并且较难安装。 考虑到简易经济改装,所以采用外循环。 因此初选滚珠丝杠的型号为 CD638-3.5-E 型。 主要参数为:圈数列数 3.51 ,912,63,8,763 . 4 0 mmdmmLmmD mw 11 (3) 纵向滚珠丝杠的校核: 1) 传动效率计算:滚珠丝杠螺母副的传动效率为 3-6 %92 )01912( 912 )( tg tg tg tg 2) 刚度验算: 滚珠丝杠副的轴向变形将引起导程发生变化,从而影响其定位 精度和运动平稳性,滚珠丝杠副的轴向变形包括丝杠的拉压变形,丝杠与螺母 之间滚道的接触变形,丝杠的扭转变形引起的纵向变形以及螺母座的变形和滚 珠丝杠轴承的轴向接触变形。 1.丝杠的拉压变形量: 1 3-7 A m E LF 1 = 2 )5 .31(10 6 . 20 228068.1790 = 0.0064mm 2.滚珠与螺纹滚道间的接触变形量: 2 采用有预紧的方式: 3-8 3 2 2 0013 . 0 ZFD F yjw m = 3 2 36.145 3 68.1790 763 . 4 68.1790 0013 . 0 =0.0028mm 在这里: NFF myj 59768.1790 3 1 3 1 53.41 763 . 4 63 14 . 3 m m D d Z 36.14515 . 353.41Z 丝杠的总变形量。mmmm015 . 0 0092 . 0 0028. 00064 . 0 21 查表知 E 级精度丝杠允许的螺距误差为 0.015mm,故所选丝杠合格。 3) 压杆稳定性验算 滚珠丝杠通常属于受轴向力的细长杆,若轴向工作负载过大,将使丝杠失 去稳定而产生纵向屈曲,即失稳。失稳时的临界载荷为 k F 12 3-9 2 2 L EIf F z k 式中:E 为丝杠材料弹性模量,对钢,I 为截面惯性矩,MpaE 4 10 6 . 20 对丝杠圆截面(d1 为丝杠的底径),L 为丝杠的最大工作长度)( 64 4 4 mm dl I (mm) ;为丝杠的支撑方式系数。 z f 由且,, 2 2 L EIf F z k 0 . 2 z fMpaE 4 10 6 . 20 4 4 64mm dl I 为丝杠的长度 mmL2800 由于: 4 4 4 517903 64 )953. 563( 64 mm dl I 727959 2800 51793 10 6 . 2014 . 3 2 2 42 k F 4392 1857 727959 k N 所以丝杠很稳定。 3.1.3 横向滚珠丝杠螺母副的型号选择与校核步骤横向滚珠丝杠螺母副的型号选择与校核步骤 (1) 型号选择: 1) 最大工作载荷计算: 由于导向为贴塑导轨,则:,为工作台进给方向载荷,4 . 1k05 . 0 f l F ,,t=15000h,NFl2144NFv5360NFc1340kgG60 最大工作载荷: )2(GFFfkFF cvlm =1.42144+0.05(5360+21340+9.875)=3452.6N 2) 最大动负载的计算: min110679 . 0 minr1400mmrmmv 横 minr 6 . 110 5 2 1 1106 2 1 0 纵 横横 L vn 54.99 10 15000 6 . 1101106 10 60 66 nt L NFfLC mm 8 .23283 6 . 33525 . 154.99 3 所以初选滚珠丝杠型号为:CD506-3.5-E,其基本参数为 ,mmDw969 . 3 13 ,,圈数列数 3.51112 mmL6mmdm50 (2) 横向滚珠丝杠的校核: 1) 传动效率计算: %93 )01112( 112 )( tg tg tg tg 2) 刚度验算: 1.丝杠的拉压变形量: mm EA L Fm0026 . 0 25 10 6 . 20 320 6 . 3352 2 41 2.滚珠与螺纹滚道间的接触变形量: mm ZFD F yjw m 0099. 00013 . 0 3 2 2 在这里: N F F m yj 1118 3 6 . 3352 3 56.39 969 . 3 5014 . 3 w m D d Z 48.13815 . 356.39Z 丝杠的总变形量mmmm015 . 0 0125 . 0 0099. 00026 . 0 21 查表知 E 级精度丝杠允许的螺距误差为 0.015mm,故所选丝杠合格。 3.2 减速器箱体的设计减速器箱体的设计 一般机床数控改造后,经济型数控车床的脉冲当量是一不可改变的值,为 了实现多脉冲当量的任意选择,我们可在步进电机与滚珠丝杠间加一个减速机 构,由数控加工技术5,下面即是对减速机构的设计过程。 由任务书中可知纵向和横向的脉冲当量分别为: 纵向 0.01 0.008 0.005 横向 0.005 0.004 0.0025 为减少减速机构的体积设定中心距5 .67 2 )( 21 mzz A 其中 m=1.5 90 21 zz 14 则以横向脉冲计算为例 时,则脉冲当量为 0.005mm 45 45 2 1 z z i 时,则脉冲当量为 0.004mm 50 40 2 1 z z i 时,则脉冲当量为 0.0025mm 60 30 2 1 z z i 因此纵向与横向的减速机构可以相同,为了降低成本将横纵减速器结构设 置为一样。 3.2.1 轴的计算:(纵向输入轴轴的计算:(纵向输入轴) ) 由公式: 3-10 3 3 5 n P A T d 可初选轴的直径 由于 T=5N.m,由于采用的是 45 号钢,正火硬度为 170-217HBS,扭曲疲 劳极限-1=124,轴材料的许用切应力为 45MPa。 对于纵向输入轴: 3-11 mm2 . 8 45 50005 5 3 3 T d输入 在这里,d 为轴的直径(mm),T 为轴传递的转矩(N.mm), 为轴材料 的许用切应力(MPa),则纵向输入轴轴径取 18mm,输出轴轴径取 25mm。 对于横向输入轴: 3-12 mm12 45 160005 5 3 3 T d输入 横向输入轴轴径可取 18mm,输出轴轴径可取 25mm。 综上可知:纵向与横向可用一种减速机构。轴材料为 45 号钢,精度 5 级。 3.2.2 减速器箱体尺寸减速器箱体尺寸 下箱体壁厚 =0.025a+38 则=8 上箱盖壁厚 =0.03a+38 则=8 1 1 1 地角螺钉数目 n 由于 a250mm n=4 15 地角螺钉直径 取12036 . 0 ad f 8Md f 齿轮端面与内箱壁最小距离 2=8mm 3.2.3 减速齿轮减速齿轮 第一对齿 n45 与 n45 啮合 计算公式为: ,,dD6 . 1 1 )(5 . 0 210 DDDdL)5 . 12 . 1 ( 一般取 l=b,C=0.2b 但是不小于 10,R=0.5l,N=0.5mn mn 为模数 , 但是不小于 8mm。mn)45 . 2( 0 图图 3-1 齿轮结构图齿轮结构图 因此输入轴齿轮 d=18mm, mmdD 8 . 286 . 1 1 mmD575 . 73 5 . 67 2 ,n=0.7mmD 9 . 42) 8 . 2857(5 . 0 0 mm75 . 3 0 mmda 5 . 67mmd05 . 7 0 5,。 mmdl 6 . 212 . 1mmc32 . 4 6 .212 . 0mmlr16 . 2 5 . 0 为了更好得使输入轴与输出轴啮合且因 D1=28.8d=18 的原因会导致齿 轮的刚度下降,采用下图 3-2 形状,以下输出轴与输入轴均采用这种图结构。 16 则由上列数据可知: =21.6mm,d=18mm, lmmda 5 . 67mmmnha5 . 1 。 mmmnhf8 . 12 . 1 输出轴用图 3-2 结构 则由公式得:d=25mm,mmdD406 . 1 1 mmD 5 . 48)4057(5 . 0 0 ,mm75. 35 . 15 . 2 0 mmda 5 . 67mmd25 . 4 )4057(25. 0 0 =1.225=30mm,c=0.2b30=10mm,r=0.5c=5mm,n=0.51.5=0.75mm l 第二对齿 n=40 与 n=50 啮合时: 输出齿轮:d=25mm,mmdD405 . 1 1 mmmndD a 5 . 6422 02 , mmDDD25.52)(5 . 0 210 mmmn75 . 3 )45 . 2( 0 mmmnZda75 ,(不小于 10) , mmdl302 . 155 . 0cr102 . 0blc75. 05 . 15 . 0n 输入齿轮:d=18, mmmmha5 . 1 6 . 212 . 18 . 1dlhf602 mnda 第三对齿 n=30 与 n=60 啮合时: 输出齿轮:d=25, =1.2d=1.225=30406 . 1 1 dD75 . 3 5 . 15 . 2 0 l ,mmDDD75.59)(5 . 0 210 90 mnZDammDD A 5 .79225 . 1 02 ,c=0.2b=0.230=10(不小于 10),又由上面可知道mmDDd875. 9)(25 . 0 120 r=0.5c=5n=0.5mn=0.51.5=0.75 输入齿轮:d=18, =1.2d=21.6, mm5 . 1 a h8 . 1 f hlmmmnZda45 齿轮精度按:GB10095-88 6 级精度 ,传动效率为 99%。 17 图图 3-2 齿轮结构图齿轮结构图 3.3 轴承的选择轴承的选择 3.3.1 选型选型 图图 3-3 深沟球轴承深沟球轴承 GB276-82 表表 3.1 减速器输入端轴承选择减速器输入端轴承选择 深沟球轴 承型号 dDB额定动 负荷 额定静 负荷 极限转速 (脂润滑) 1000803182651700N1050N19000r/min 注注:(d=18mm 时其型号) 表表 3.2 减速器输出端轴承选择减速器输出端轴承选择 18 深沟球轴 承型号 dDB额定动 负荷 额定静 负荷 极限转速 (脂润滑) 1000805253772900N2000N15000r/min 注注:(d=25mm 时其型号) 3.3.2 校核校核 由于减速器轴的轴向载荷是经过 60 度推力轴承

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号