基于PROE的豆浆机杯体注塑模具的设计及凹模的加工仿真设计

25页 12000字数+说明书+开题报告+任务书+实习报告+18张CAD图纸

三维图册

任务书.doc

凸模.dwg

凹模.dwg

凹模数控加工.rar

动模座板.dwg

动模板.dwg

垫块.dwg

基于PROE的豆浆机杯体注塑模具的设计及凹模的加工仿真设计开题报告.doc

基于PROE的豆浆机杯体注塑模具的设计及凹模的加工仿真设计说明书.doc

复位杆.dwg

定位圈.dwg

定模座板.dwg

定模板.dwg

导柱.dwg

拉料杆.dwg

推杆固定板.dwg

推板.dwg

推板导套.dwg

推板导柱.dwg

摘要.doc

支承板.dwg

毕业实习报告.doc

浇口套.dwg

目录.doc

装配图.dwg

设计说明书封面.doc

选题申报表.doc

零件工艺卡片

目录

1 前言.1

2 总体设计方案.3

3 具体设计说明.4

3.1 塑件的测绘.4

3.2 塑件的造型.4

3.3 塑件材料性能分析.6

3.4 塑件的结构分析.6

3.5 型腔数的确定.6

3.6 浇口位置选择.7

3.7 浇口结构形式的选择.8

3.8 浇口尺寸的确定.8

3.9 浇注系统的平衡.8

3.10分型面的设计 8

3.11 主流道的设计9

3.12 冷却系统设计10

3.13 导向装置11

3.14 顶出系统设计11

3.15 确定各模板尺寸12

3.16 凸凹模结构形式13

3.17 加工零件工艺审查15

3.18基准选择15

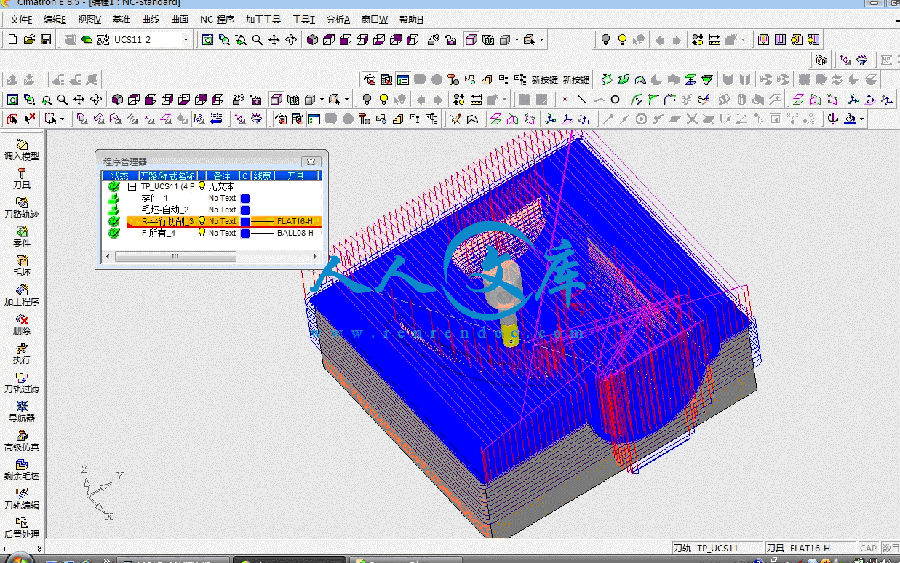

4 Cimatron 仿真加工16

4.1 设计步骤.16

5 结论.19

参考文献.20

致谢.21

附录.22

基于pro/e的豆浆机杯体注塑模具的设计及凹模的加工仿真

摘要:注塑模具是塑料模具中使用最广的广泛的一种,能够成型复杂的高精度的塑料制品。本课题是对塑料豆浆机杯体设计及其型腔仿真加工。

本模具考虑到年产量、工厂的设备及塑件的精度要求,选择一模一腔结构。

该豆浆机杯体较薄,腔深、型芯长,可能会造成因型腔、型芯不同而造成塑料壁厚薄不均,从而造成成型困难,废品率高。这一点对于薄壁通体尤为重要。针对这些问题采用了型芯和型腔以导柱、导套定位。在桶身高度部分采用了独立冷却系统,在用以成型杯底的定模镶件上,采用环形水道冷却,水流的进出口设计在定模固定板上。型芯冷却采用中间一主水道进水,然后沿圆周均布分成六个分水道出水,从而使型芯各处得到充分冷却,整个模具的温度场比较均匀。塑件脱模时采用气动顶出。

在设计过程中制定了合理的工艺方案,满足了大批量生产要求。同时,还编制了详细的工艺文件来保证模具的顺利加工及制品的生产。通过合理的设计,本模具满足生产与应用的要求。

关键词:注塑模具;加工工艺分析;Pro/E;

A、根据塑料熔体的流变行为和流道、型腔内各处的流动主力通过分析得出充模顺序,同时考虑塑料熔体在模具型腔内被分流及重新熔合的问题和模腔内原有空气导出的问题,分析熔接痕的位置、决定浇口的数量和方位。

B、根据塑料熔体的热学性能数据、型腔形状和冷却水道的布置,分析得出保压和冷却过程中塑件温度场的变化情况,解决塑件收缩及补缩问题,尽量减少由于温度和压力不均、结晶和取向不一致而造成的残余内应力和翘曲变形。

C、塑件脱模和横向分型抽芯的问题可通过经验和理论分析来解决这方面的问题,目前还正在大力研究建立在经验和理论计算基础上的计算机专家系统软件,以期这方面的工作能更快、更准确无误的在计算机上实现。

D、决定塑件的分型面,决定型腔的镶拼组合。模具的总体结构和零件形状不单要满足充模和冷却等工艺方面的要求,同时成型零件还要具有适当的精度、粗糙度、强度和刚度、易于装配和制造,制造成本低。

以上这些问题,并非孤立存在,而是相互影响的,应综合加以考虑。

本课题是对豆浆机杯体进行测绘、模具设计、模具型腔仿真加工。课题来源于盐城市羽佳塑料制品厂。基于生产实践之上的对豆浆机杯体的模具设计以及仿真加工。在设计过程中要解决豆浆机杯体制品测绘、模具设计、在模具设计时对分型面的选择、浇口形式与位置的确定、型腔的安排、型腔和型芯冷却水道的设置、工艺分析及加工仿真等问题。豆浆机杯体制品的几何尺寸进行测量后要进行合理的后处理。模具分型面处在同一平面时不需要一定的角度,所以选择底面为分型面。本模具设计采用直接浇口。为使流道平衡,应使各型腔距主流道距离均等。由于所成型的制品形状简单且几何尺寸较大,因此可采用冷却水道围绕型腔、定模镶件、型芯主体的冷却方式。模具方案设计完成后对型腔进行仿真加工。据此方案可以达到设计的预期效果。并且大大提高了注塑模的质量和效率。

川公网安备: 51019002004831号

川公网安备: 51019002004831号