4000TH差动分级齿辊式破碎机设计

74页 34000字数+说明书+6张CAD图纸【详情如下】

4000TH差动分级齿辊式破碎机设计说明书.doc

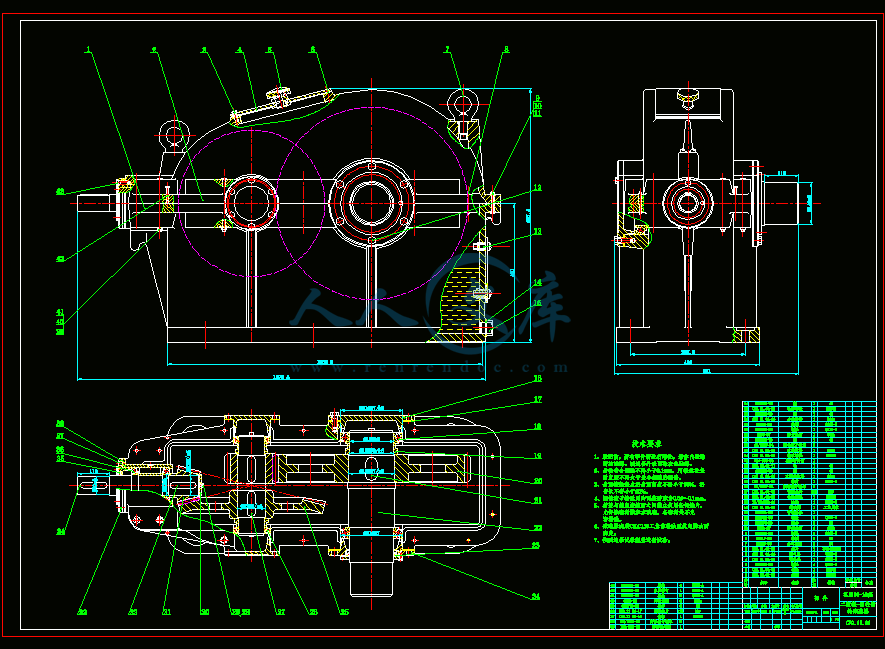

二级锥-圆柱齿轮减速器.dwg

偏心轴零件图.dwg

差动分级齿辊式破碎机总图.dwg

摘要与目录.doc

箱体侧壁.dwg

锥齿轮轴零件图设计.dwg

锥齿轮零件图设计.dwg

目 录

第一章 绪论1

1.1煤用破碎机的国内外技术发展及现状1

1.2选题的目的和意义6

1.3新型双齿辊破碎机开发的意义7

1.4新型双齿辊破碎机发展综述8

1.4.1露天矿破碎煤和岩石的破碎机技术发展现状8

1.4.2新型双齿辊破碎机技术发展趋势9

第二章 总体方案的确定10

2.1设计要求10

2.2参数的选取10

2.3方案确定10

第三章 差动分级齿辊式破碎机破碎机理的研究12

3.1差动分级齿辊式破碎机的用途、结构组成及基本原理12

3.1.1用途及基本原理12

3.1.2结构组成及特点12

3.2差动分级齿辊式破碎机的破碎机理13

3.3差动分级齿辊式破碎机所采用的破碎理论15

3.4齿形结构、齿的布置形式及制造材料16

3.4.1齿形结构及其与产品粒度的关系16

3.4.2齿的布置形式及其与产品粒度的关系17

3.4.3制造破碎齿的材料18

第四章 差动分级齿辊式破碎机的总体设计19

4.1参数理论计算分析19

4.1.1 4000吨差动分级齿辊式破碎机破碎能力的估算19

4.1.2 4000吨差动分级齿辊式破碎机破碎功率的估算20

4.1.3 4000吨差动分级齿辊式破碎机破碎动力源选择21

4.1.4液力偶合器的选型21

4.1.5驱动滚轴筛以及高破碎辊运动的减速系统的选型22

4.2主传动中及驱动低破碎辊运动减速系统的确定及设计22

4.2.1减速器的选用23

4.2.2总传动比及传动比分配23

4.2.3减速器的设计24

4.3主传动结构中破碎辊轴及偏心轴的结构设计44

4.4差动分级齿辊式破碎机颚板的材质及选择46

4.4.1颚式破碎机的工作原理46

4.4.2颚板磨损机制47

4.4.3颚板材质48

4.4.4颚板材质选择的几点建议49

第五章 筛分设备的分类、用途、筛面及有关设计50

5.1筛分设备分类50

5.2筛分设备的用途50

5.3筛分设备的筛面51

5.4滚轴筛结构中闭式齿轮传动的设计52

5.5滚轴筛辊轴的结构设计及有关参数计算55

5.5.1最小直径的确定56

5.5.2滚轴筛辊轴的强度校核57

5.2.3滚轴筛辊轴的轴承校核60

第六章 破碎物料对筛分、破碎过程的影响62

6.1影响筛分过程的因素62

6.1.1煤的水分对筛分过程的影响62

6.1.2煤的粒度对筛分的影响63

6.1.3筛孔尺寸和形状的影响63

6.1.4筛面长度和宽度63

6.2入料粒度组成对破碎效果的影响64

6.3入料水分对破碎效果的影响64

第七章 破碎机械的操作和维修65

7.1破碎机械的操作65

7.2破碎机械的维修65

第八章 润滑和密封66

8.1减速器的润滑与密封66

8.2破碎机的润滑与密封66

8.2.1滚动轴承的润滑和密封66

8.2.2破碎机所选用的轴承67

总 结68

参考文献69

致 谢70

摘 要

随着我国煤炭、冶金矿山向大型化发展,以大型破碎站为关键设备的半连续开采工艺得到了广泛的应用。而大型破碎站的主机设备一直依赖于欧、美发达国家的产品。因此,开发高效节能新型破碎设备、替代进口、满足国内大型矿山的需要势在必行。

本文对差动分级齿辊式破碎机的原理、结构进行了概括介绍,重点围绕4000t/h差动分级齿辊式破碎机的研制、开发。传统破碎机依靠工作部件运动时施加与被破碎物料上的冲击压力实现破碎,效率低、能耗高、机器笨重,这些缺点限制了破碎机破碎能力的提高。为了提高破碎机的破碎能力,研制了一种差动分级齿辊式破碎机。介绍了该破碎机的工作原理、结构组成和技术特点

我国大型露天煤矿可移式破碎站始于90年代。其破碎性能仅能满足煤及较软剥离物的破碎,使用受到了限制,不能满足矿山使用要求。而本论文研究的高效、节能差动分级齿辊式破碎机由于其结构上独特的优点,使得生产能力大、破碎硬度高、破碎比大、排料粒度均匀、过粉碎小,同时,该破碎机具有分级破碎的能力。因此,是一种发展前途广阔的高效破碎设备。

关键词:差动分级; 齿辊式破碎机; 分级破碎; 结构; 工作原理

ABSTRACT

With the development trend of Chinese coal and metal mine towards the upsizing, the half continuous mining technology featuring a large-scale crushing station as the key equipment has been used widely. Considering the main machine of the large-scale crushing station always depend on products from the developed countries such as European counties and USA, it is imperative to develop a new high-efficiency and energy saving crushing equipment to substitute imported equipment and meet the needs for the domestic large-scale mine.

This article gives a general description of the principle and structure of 4000t1h differential classification toothed roll crusher .When the traditional crushers material , it depends on the impact pressure which the working parts move to impose on the cracking material , the efficiency is low , energy consumption is high and weight is heavy . These disadvantages limit the improvement of its breaking ability. In order to improve the breaking ability of the crusher, a differential classification toothed roll crusher is studied and developed, and the operating principle, structure and technique characteristics are introduced.

The mobile crushing station began to be used in Chinese large- scale open- pit coalmine in the 1990s. Its crushing performance can only meet the crushing requirements for the coal and the softer declaim nation so that the application is restricted and the mine application requirements can not be met .The new high-efficiency and energy saving differential classification toothed roll crusher developed by this article, features high capacity, high crushing hardness, high crushing ratio uniform discharge grain-size and a small amount of over- crushing because of its unique structural advantages .While, the crusher have the breaking ability of classification . As a result, it is a high-efficiency crushing equipment with a broad developing future.

Keywords: differential classification; toothed roll crusher; graded brokenly; structure; operating principle

川公网安备: 51019002004831号

川公网安备: 51019002004831号