目 录

第1章 绪论 1

1.1模具行业 1

1.2国内外模具发展状况及趋势 1

1.3本次设计的主要方向、内容及目的 2

第2章 冲裁件的工艺分析 4

2.1 冲压件材料及结构分析 4

2.2 批量生产 4

2.3 冲裁件工艺分析 4

2.4 冲裁件工艺设计 4

第3章 冲压设计 5

3.1 计算搭边值 5

3.2 条料宽度 5

3.3 排样图 6

3.4 冲裁力的计算 7

3.5 卸料力、推建力和顶件力的计算 7

3.6 压力机选择 7

第4章 冲裁件相关参数计算 8

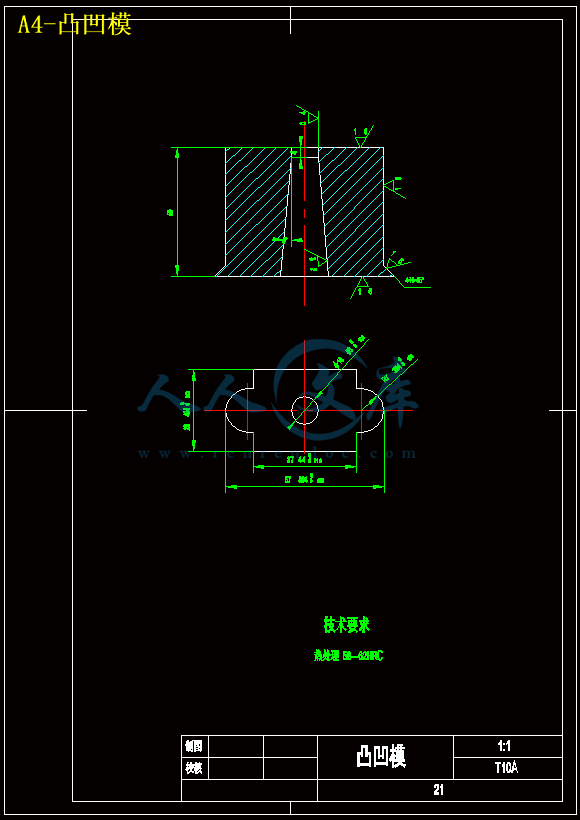

第5章 冲裁件刃口的计算 9

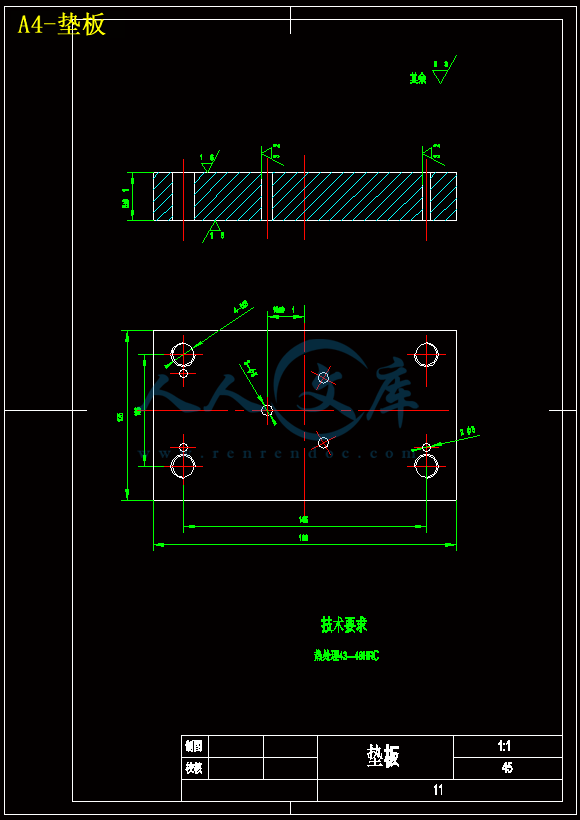

第6章 模具标准零件设计 12

6.1固定挡料销及导料销 12

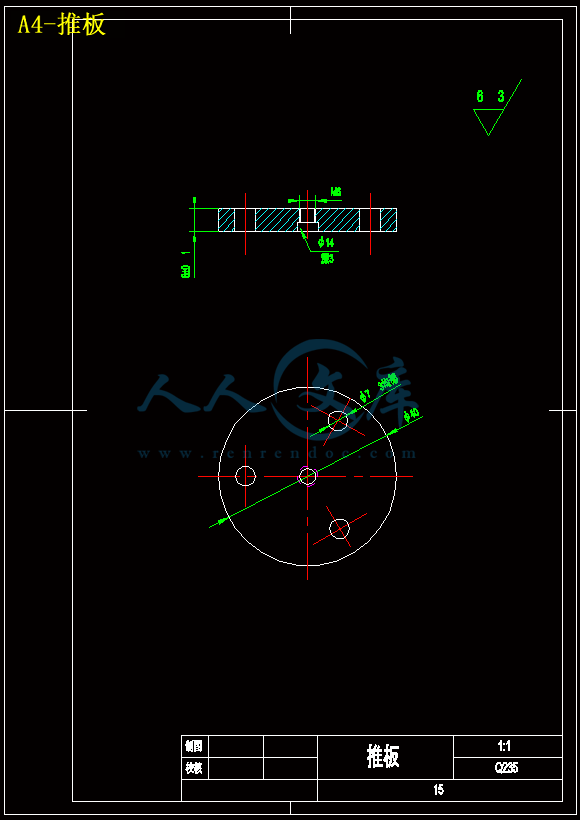

6.2推杆 12

6.3防转销 13

6.4圆柱销 13

6.5卸料螺钉 14

6.6内六角圆柱头螺钉 15

6.7模柄 16

6.8卸料弹簧 16

6.9导柱导套 17

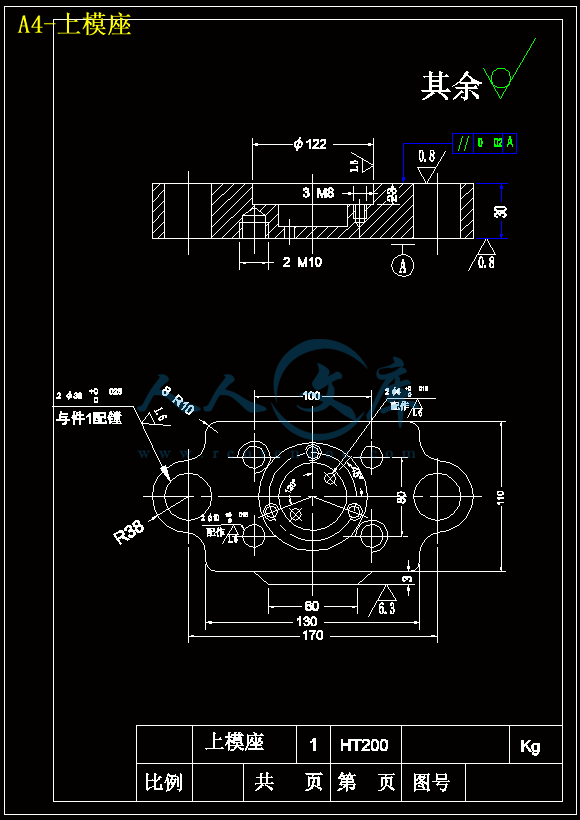

6.10模座 18

第7章 模具装配与调试 19

7.1 模具装配特点 19

7.2 装配技术要求 20

7.3 装配过程 22

7.4 装模与试模 24

7.5 检验和验收技术条件 25

7.6 使用规定 25

7.7 冲模设计的审核项目 26

7.8 模具制造者的保证 26

附录 28

Master CAM 仿真加工 28

附表一:卸料力,推件力和顶件力系数 40

附表二:系数K的数值 41

附表三:合理搭边值 41

附表四:磨损系数X 42

附表五:冲裁模初始双面间隙Z 42

结论 44

致谢 45

参考文献 46

摘 要

冲压模具在实际工业生产中应用广泛。在传统的工业生产中,工人生产的劳动强度大、劳动量大,严重影响生产效率的提高。随着当今科技的发展, 工业生产中模具的使用已经越来越引起人们的重视,而被大量应用到工业生产中来。冲压模具的自动送料技术也投入到实际的生产中,冲压模具可以大大的提高劳动生产效率,减轻工人负担,具有重要的技术进步意义和经济价值。

本文提出采用模具来生产冲压件的新工艺,并针对某规格夹具冲压件设计了复合模。该模具设计的难点主要是如何解决好零件中的孔冲裁、确定模具结构、如何进行模具的制造及冲裁方案选定等。本文结合冲压件的特点,具体解决了压力机的选择与校核、凸模和凹模刃口尺寸计算及结构设计、定位方案设计、卸料方式的设计、主要模具零件的加工工艺、标准零件的选用、模具的装配等一系列的设计工作,这些设计可为类似的零件模具设计提供现实的指导意义。此次模具设计的突出特点是尝试使用复杂的复合模具,解决常规冲压工艺模具套数多、工艺路线长、生产成本高、效率低等缺点,并为以后此类零件冲压工艺的编制及模具设计提供了可靠的依据。

本文介绍的模具实例结构简单实用,使用方便可靠,对类似工件的大批量生产具有一定的参考作用。

关键词 冲模;复合模;冲裁力;冲裁间隙

Abstract

Punching die has been widely used in industrial production. In the traditional industrial production, the worker work very hard, and there are too much work, so the efficiency is low. With the development of the science and technology nowadays, the use of punching die in the industial production gain more attention, and be used in the industrial production more and more. Self-acting feed technology of punching die is also used in production, punching die could increase the efficience of production and could alleviate the work burden,so it has significant meaning in technologic progress and economic value.

This Article proposes using mold to produce retainer of the new technology, And against a standard fixture retainer design of the compound dies. The main problems of this mold design is how to solve retainer of punching holes, determine mold structure, how to manufacturing the mold and selected blanking programs and so on. This Article Combine the characteristics of retainer, concretely solve the choice and verify check of the press machine, the numeration and structure design of the point dimension of punch and matrix, the locating project design, the method of stripper, the main mold parts processing, the choice of standard parts, the design of the model assemble. These designs can provide realistic guiding significance for similar mold design. But the characteristics of the design is to try to using the complicate dies. To solve the problem of original process, such as large numbers of die, long process of technology, high production cost, low efficiency, difficulty in keeping symmetry of working parts are solved, and a reliable evidence for the workout of stamping process and die design of these parts is provided.

The dies here discussed can be easily made, conveniently used, and safely operated. And it could be used as the reference in the large scale production of similar workpieces.

key words dies; compound dies; blanking force; blanking dearance

第1章 绪论

1.1模具行业

没有高水平的模具就没有高水平的产品。模具生产技术水平的高低,已成为衡量一个国家产品制造水平高低的重要标志,因为模具在很大程度上决定着产品的质量、效益和新产品的开发能力。在电子、汽车、电机、电器、仪器、仪表、家电和通信等产品中,60~80%的零部件都要依靠模具成型。

1.2国内外模具发展状况及趋势

我国具工业从起步到飞跃发展,历经了半个多世纪,近几年来,我国模具技术有了很大发展,模具水平有了较大提高。大型、精密、复杂、高效和长寿命模具又上了新台阶。按照中国模具工业协会的划分,我国模具基本分为10大类,其中,冲压模和塑料成型模两大类占主要部分。目前,我国以汽车覆盖件模具为代表的大型冲压模具的制造技术已取得很大进步。几大汽车模具厂由于采用了国际上先进的模具加工厂设备、制造技术和软件,实现了CAD(计算机辅助设计)/CAE(计算机辅助实验)/CAM(计算机辅助制造)一体化,提高了冲压模具的设计开发和制造能力,缩短了模具的生产周期。国内的模具企业也在充分抓住汽车工业所带来的发展契机,加大设备、产品、生产规模的升级步伐,积极开拓国内外市场。

然而,我国模具制造技术与工业发达国家的差距还很大,冲压模具CAD/CAE/CAM技术的开发手段比较落后、技术的普及率不高,应用不够广泛,仅有约10%的模具在设计中采用了CAD技术,距抛开绘图板还有漫长的一段路要走;在应用CAE进行模具方案设计和分析计算方面,也才刚刚起步,在应用CAM技术制造模具方面,由于缺乏先进适用的制造装备和工艺设备,只有5%左右的模具制造设备被应用于这项工作。精密加工设备在模具加工设备中所占比重较低,工艺设备落后,直接影响国产模具质量的提高。

我国模具工业现有生产能力只能满足需求量的60%左右,大部分模具厂的模具加工设备陈旧,在役期长、精度差、效率低,还不能适应国民经济发展的需要。生产冲压模具的专用技术尚未成熟,大多仍还处于试验摸索阶段,如模具的表面涂层、表面热处理技术、导向副润滑技术、型腔传感及润滑技术、去应力技术、抗疲劳及防腐技术等未完全形成生产能力,走向商品化。一些关键、重要的技术缺少知识产权的保护。

模具标准件标准化程度及使用覆盖率较低,在汽车制造业中被大量使用的模具是冲压模。近5年来,汽车模具标准件的使用覆盖率尽管有了较大增长,已从20世纪末的25%~30%提高到目前的45%左右。但这种增长距国际先进水平(一般在70%以上,中小模具在80%以上)差距还很大。这是汽车模具交货期长,也是我国成为模具进口大国的重要原因之一。

川公网安备: 51019002004831号

川公网安备: 51019002004831号