MJ-50型数控车床主传动系统设计【说明书+CAD】

收藏

资源目录

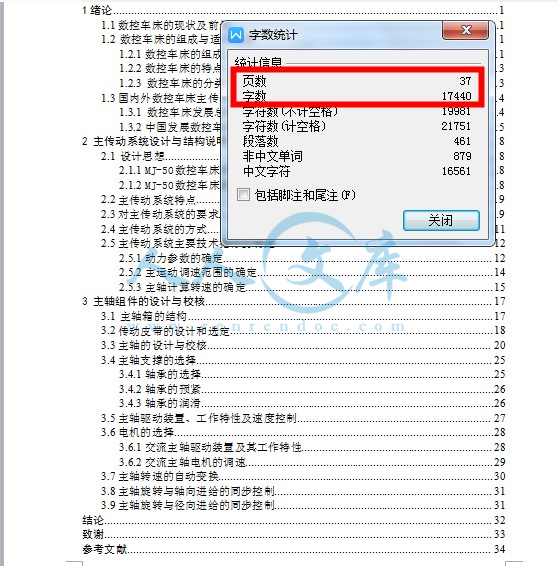

压缩包内文档预览:(预览前15页/共38页)

编号:10052880

类型:共享资源

大小:1.80MB

格式:RAR

上传时间:2018-04-24

上传人:柒哥

认证信息

个人认证

杨**(实名认证)

湖南

IP属地:湖南

38

积分

- 关 键 词:

-

mj

50

数控车床

传动系统

设计

说明书

仿单

cad

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得,所见即所得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:12401814

- 内容简介:

-

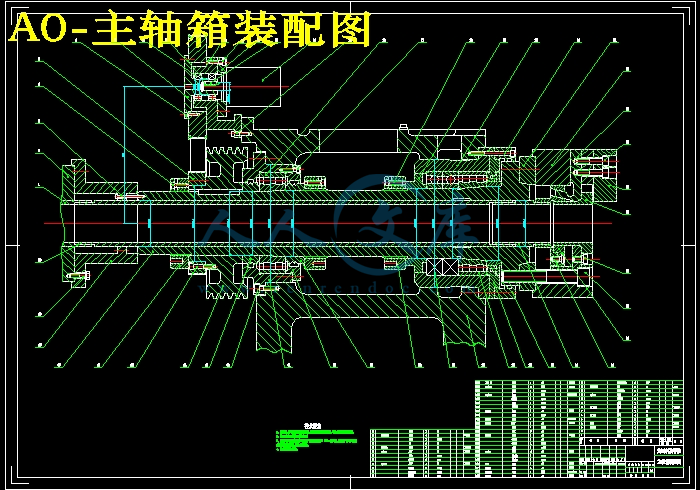

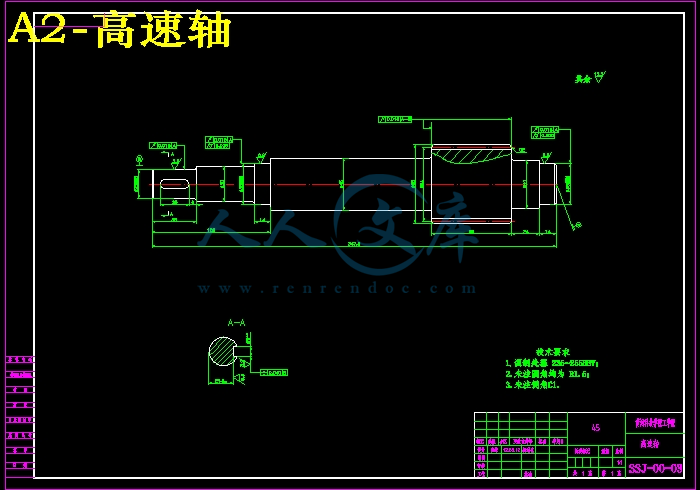

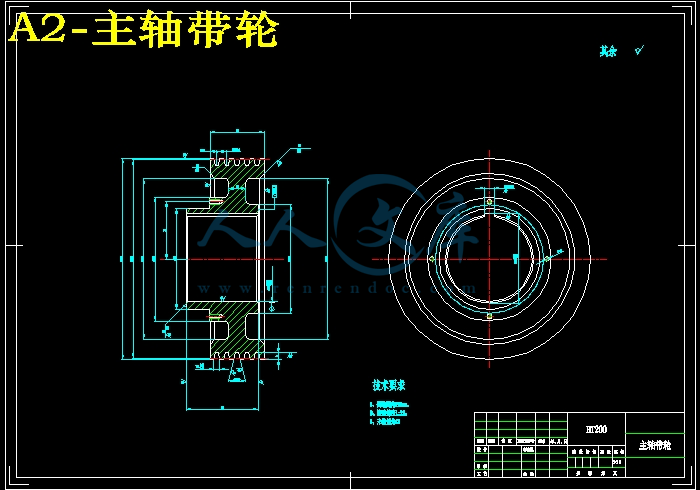

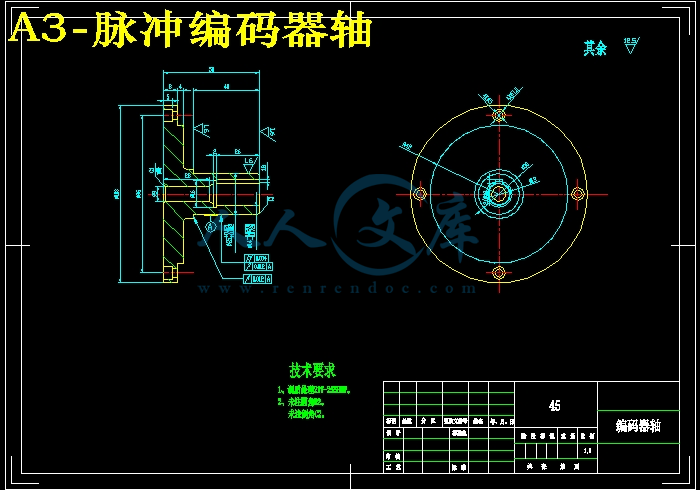

毕业设计(论文)第页MJ50数控车床主传动系统摘要科学技术和社会生产的不断发展,对机械产品的性能、质量、生成率和成本提出了越来越高的要求。机械加工工艺过程自动化是实现上述要求的重要技术措施之一。单件、小批量生产占机械加工的80左右,一种适合于产品更新换代快、品种多、质量和生产效率高、成本低的自动化设备的应用已迫在眉睫。而数控机床这一集机械、电气、液压、气动、微电子和信息等多项技术为一体的机电一体化产品,机械制造设备中具有高精度、高效率、高自动化和高柔性化等优点的工作母机,适应了这种要求,满足了目前生产需求。数控机床的技术水平高低及其在金属切削加工机床产量和总拥有量的百分比是衡量一个国家国民经济发展和工业制造整体水平的重要标志之一。数控车床是数控机床的主要品种之一,它在数控机床中占有非常重要的位置。因此了解数控车床的结构与工作原理是操作、维修、改进数控车床的前提,也是设计一款数控车床的基本。基于此本文介绍了MJ50数控车床的主传动系统。关键词机械加工,数控车床,主传动系统毕业设计(论文)第I页MJ50OFCNCLATHEMAINTRANSMISSIONSYSTEMABSTRACTSCIENCEANDTECHNOLOGYANDTHEDEVELOPMENTOFSOCIALPRODUCTION,THEMECHANICALPRODUCTPERFORMANCE,QUALITY,PRODUCINGRATEANDCOSTPUTFORWARDMOREANDMOREHIGHDEMANDMECHANICALPROCESSINGPROCESSAUTOMATIONISTOREALIZETHEABOVEREQUIREMENTSOFIMPORTANTTECHNICALONEOFTHEMEASURESSINGLEORSMALLBATCHPRODUCTIONACCOUNTSFORABOUT80OFTHEMECHANICALPROCESSING,ASUITABLEPRODUCTUPDATEQUICKLY,VARIETY,QUALITYANDHIGHPRODUCTIONEFFICIENCY,LOWCOSTOFTHEAPPLICATIONOFAUTOMATIONEQUIPMENTISIMMINENTANDTHENUMERICALCONTROLMACHINETHISSETMECHANICAL,ELECTRICAL,HYDRAULIC,PNEUMATIC,MICROELECTRONICSANDINFORMATIONETCMANYTECHNOLOGYFORTHEINTEGRATIONOFMECHANICALANDELECTRICALPRODUCTS,MACHINERYMANUFACTURINGEQUIPMENTHASHIGHPRECISION,HIGHEFFICIENCY,HIGHAUTOMATIONANDHIGHFLEXIBILITYOFTHEADVANTAGESOFMACHINETOOLS,USEDTOTHEDEMAND,MEETTHECURRENTPRODUCTIONREQUIREMENTSNUMERICALCONTROLMACHINETOOLTECHNOLOGYLEVELANDINTHEMETALCUTTINGMACHINETOOLSANDTHEPERCENTAGEOFTHETOTALYIELDOFOWNERSHIPISTHEMEASUREOFACOUNTRYSNATIONALECONOMICDEVELOPMENTANDINDUSTRIALMANUFACTURINGLEVELONEOFTHEIMPORTANTMARKSNUMERICALCONTROLLATHEISONEOFTHEMAINTYPESOFTHENUMERICALCONTROLMACHINETOOL,ITINTHENUMERICALCONTROLMACHINETOOLOCCUPIESVERYIMPORTANTPOSITIONSOUNDERSTANDCNCLATHESTRUCTUREANDWORKINGPRINCIPLEOFOPERATION,MAINTENANCEANDIMPROVEMENTISTHEPREMISEOFTHECNCLATHE,CNCLATHEISALSODESIGNABASICBASEDONTHISTHISPAPERINTRODUCESMJ50OFCNCLATHEMAINTRANSMISSIONSYSTEMKEYWORDSMECHANICALPROCESSING,NUMERICALCONTROLLATHE,MAINTRANSMISSIONSYSTEM毕业设计(论文)第II页目录1绪论111数控车床的现状及前景112数控车床的组成与适用范围1121数控车床的组成1122数控车床的特点3123数控车床的分类313国内外数控车床主传动系统的发展4131数控车床发展总趋势4132中国发展数控车床存在的主要问题52主传动系统设计与结构说明821设计思想8211MJ50数控车床的布局8212MJ50数控车床的主要技术参数822主传动系统特点923对主传动系统的要求924主传动系统的方式1125主传动系统主要技术指标的确定12251动力参数的确定12252主运动调速范围的确定14253主轴计算转速的确定153主轴组件的设计与校核1731主轴箱的结构1732传动皮带的设计和选定1833主轴的设计与校核2034主轴支撑的选择25341轴承的选择25342轴承的预紧26343轴承的润滑2635主轴驱动装置、工作特性及速度控制2736电机的选择28361交流主轴驱动装置及其工作特性28362交流主轴电机的调速2937主轴转速的自动变换3038主轴旋转与轴向进给的同步控制3139主轴旋转与径向进给的同步控制31结论32毕业设计(论文)第III页致谢33参考文献34毕业设计(论文)第0页1绪论11数控车床的现状及前景当前的世界已进入信息时代,科技进步日新月异。生产领域和高科技领域中的竞争日益加剧,产品技术进步、更新换代的步伐不断加快。现在单件小批量生产的零件已占到机械加工总量的80以上,而且要求零件的质量更高、精度更高,形状也日趋复杂化,这是摆在机床工业面前的一个突出问题。数控车床利用数字化的信息对车床运动及加工过程进行控制,是一种可编程的通用加工设备,能自动完成内外圆柱面、圆锥面、圆弧面、端面、螺纹等工序的切削加工,所以特别适合加工形状复杂的轴类和盘套类零件。与通用机床和专用机床相比,数控车床具有加工灵活、通用性强、能适应产品的品种和规格频繁变化的特点,能够满足新产品的开发和多品种、小批量、生产自动化的要求,是一种柔性的、高性能的自动化车床,代表了现代控制技术的发展方向,是一种典型的机电一体化产品,因此被广泛应用于机械制造业。数控车床的主传动系统包括主轴电机、传动系统与主轴组件,与普通机床比,变速功能绝大部分由主轴电机的无级调速来承担,省去了繁杂的齿轮变速机构,结构简单,有些只有两极或三级齿轮变速机构系统用以扩大电机无级调速的范围。12数控车床的组成与适用范围121数控车床的组成数控车床由以下几个部分组成1、程序介质根据零件的几何和工艺要求,确定零件加工的工艺过程和工艺参数,然后按规定的代码和格式编制数控加工程序。编制程序的工作可由人工完成,也可以用计算机自动编程系统来完成。比较先进的数控车床,可以在它的数控装置上直接编程。毕业设计(论文)第1页编好的数控程序,存放在便于输入到数控装置的一种存储介质上,称为程序介质,可以是穿孔纸带、磁带、磁盘等。2、输入输出装置输入输出装置主要用于零件数控程序的编制、存储、打印和显示等。简单的输入输出装置只包括键盘和发光二极管显示器。一般的输入输出装置除了人机对话编程键盘和CRT外,还包括纸带、磁带和磁盘输入机、穿孔机等。高级的数控系统还使用自动编程机或CAD/CAM系统。3、数控装置数控装置是数控车床的核心。它根据输入的程序和数据,经过数控装置的系统软件或逻辑电路进行编译、运算和逻辑处理后,输出各种信号和指令。4、伺服驱动系统、位置检测装置及辅助控制装置伺服驱动系统由伺服驱动电路和伺服驱动装置组成,并于车床的执行部件和机械传动部件组成数控车床的进给系统。它根据数控装置发出来的速度和位移指令,控制执行部件的进给速度、方向和位移。每个进给运动的执行部件,都配有一套伺服驱动系统。伺服驱动系统由开环、半闭环和闭环之分。在半闭环和闭环伺服驱动系统中,还得使用位置检测装置,间接或直接测量执行部件的实际进给位移,与指令位移进行比较,按闭环原理,将其误差转换放大后控制执行部件的进给运动。5、机床的机械部件数控车床的机械部件包括主运动部件,进给运动执行部件如工作台、拖板及其传动部件和床身立柱等支承部件,还有冷却、润滑、转位和夹紧等辅助装置。对于加工中心车床,还有存放刀具的刀库,交换刀具的机械手等部件。6、数控车床的工艺范围数控车削是数控加工中用的最多的加工方法之一。其工艺范围较普通机床宽的多,凡是能在数控车床上装夹的回转体零件都能在数控车床上加工,特别是形状复杂的轴类或盘类零件。主要包括(1)精度要求高的回转体零件;(2)轮廓形状复杂的回转体零件;(3)表面粗糙度好的回转体零件;(4)特殊的螺纹的回转体零件;毕业设计(论文)第2页(5)超精密、超低表面粗糙的零件。122数控车床的特点1、加工对象改型的适应性强由于在数控车床上改变加工零件时,只需要重新编制程序就能实现对零件的加工,它不同于传统的车床,不需要制造、更换许多工具、夹具和检具,更不需要重新调整车床。因此,数控车床可以快速的从加工一种零件转变为加工另一种零件,这就为单件小批以及试制新产品提供了极大的便利。它不仅缩短了生产准备周期,而且节约了大量工艺装备费用。2、加工精度高,质量稳定数控车床本身的精度较高,还可以利用软件进行精度校正和补偿,加工零件按数控程序自动进行,可以避免人为的误差。因此,数控车床可以获得比普通车床更高的加工精度。尤其提高了同批零件生产的一致性,产品质量稳定。3、生产效率高数控车床上可以采用较大的切削用量,有效地节省了机加工时。还有自动换刀转速、自动换刀和其它辅助操作自动化等功能,而且无需工序间的检验与测量,故使辅助时间大为减缩。4、自动化程度高数控车床对零件的加工时按事先编好的程序自动完成的,操作者除了操作面板、装卸零件、关键工序的中间测量以及观察机床的运行之外,其他的机床动作直至加工完毕,都是自动连续完成,不需要进行繁重的重复性手工操作,劳动强度与紧张程度均大为减小,劳动条件也得到相应的改善。5、减轻劳动轻度,改善劳动条件。由于数控机床是自动完成对零件的加工的,许多动作不需要操作者进行,因此劳动条件和劳动强度大为改善。6、有利于生产管理采用数控机床,有利于向计算机控制和管理生产方向发展,为实现制造和生产管理自动化创造了条件。123数控车床的分类毕业设计(论文)第3页1、按数控系统的功能分类(1)经济型数控车床(2)全功能性数控车床(3)车削中心(4)FMC车床2、按主轴的配置形式分类(1)卧式数控机床(2)立式数控机床3、按数控系统控制的轴数分类(1)两轴控制的数控机床(2)四轴控制的数控机床4、其他分类方法按加工零件的基本类型分为卡盘式数控车床;按数控系统的不同控制方式分为直线控制数控车床、轮廓控制数控车床等;按性能可分为多主轴车床、双主轴车床、纵切式车床、排刀式车床等。13国内外数控车床主传动系统的发展131数控车床发展总趋势近年来,随着数控加工技术的不断发展,数控车床的主传动系统也呈现出一些新的发展趋势,如主轴转速的高速化、功能结构的复合化、柔性化。1、高速主轴单元为了适应数控加工高速化的发展,目前越来越多的高速数控车床采用了电主轴。电主轴又称内置式电动机主轴单元,就是将高速的主轴电动机置于主轴内部,通过交流变频控制系统,使主轴获得所需的工作转速和转矩,实现电动机、主轴的一体化功能;取消了皮带、带轮和齿轮等环节,大大减少了主传动的转动惯量,提高了主轴动态响应速度和工作精度,彻底解决了主轴高速运转时皮带和带轮等传动的振动和噪声问题;可精确实现主轴的定位和轴传动功能。采用电主轴结构可使主轴转速达到毕业设计(论文)第4页10000R/MIN以上,它融合了尖端的高速精密轴承、润滑技术、冷却技术、高速变频驱动技术,是技术含量很高的机电一体化产品。2、功能复合化、柔性化随着数控车床对加工对象的适应性的不断提高,数控车床(特别适合主传动系统)的设计发生了很大变化,并向着功能复合化和系统柔性化的方向发展。功能复合化的目的是进一步提高机床的生产效率,使用于非加工辅助时间减至最少。通过功能的复合化,可以扩大车床的使用范围、提高效率,实现一机多用、一机多能,即一台数控车床既可以实现车削功能,也可以实现铣削加工。宝鸡机床厂已经研制成功的CX25Y数控车铣复合中心,该机床同时具有X、Z轴以及C轴和Y轴。通过C轴和Y轴,可以实现平面铣削和偏孔、槽的加工。该机床还配置有强动力刀架和副主轴。副主轴采用内藏式电主轴结构,通过数控系统可直接实现主、副主轴转速同步。该机床工件一次装夹即可完成全部加工,极大地提高了效率。数控车床向柔性自动化系统发展的趋势是从点数控单机、加工中心和数控复合加工机床、线FMC、FMS、FTL、FML向面工段车间独立制造岛、FA、体CIMS、分布式网络集成制造系统的方向发展,另一方面向注重应用性和经济性方向发展。柔性自动化技术是制造业适应动态市场需求及产品迅速更新的主要手段,是各国制造业发展的主流趋势,是先进制造领域的基础技术。其重点是以提高系统的可靠性、实用化为前提,以易于联网和集成为目标,注重加强单元技术的开拓和完善。CNC单机向高精度、高速度和高柔性方向发展。数控机床及其构成柔性制造系统能方便地与CAD、CAM、CAPP及MTS等联结,向信息集成方向发展。网络系统向开放、集成和智能化方向发展。由此可见,现代数控车床主传动系统设计不仅限于只满足原有的基本要求,还要综合考虑现代制造对机床的整体要求,如制造控制、过程控制以及物料传送,以缩短产品的加工时间、周转时间、制造时间,以最大限度的提高生产率。132我国发展数控车床存在的主要问题我国于1958年研制出第一台数控机床,发展过程大致可分为两大阶段。在19581979年间为第一阶段,从1979年至今为第二阶段。第一阶段中对数控机床特点、毕业设计(论文)第5页发展条件缺乏认识,在人员素质差、基础薄弱、配套件不过关的情况下,一哄而上又一哄而下,曾三起三落、终因表现欠佳,无法用于生产而停顿。主要存在的问题是盲目性大,缺乏实事求是的科学精神。在第二阶段从日、德、美、西班牙先后引进数控系统技术,从日、美、德、意、英、法、瑞士、匈、奥、韩国、台湾省共11国地区引进数控机床先进技术和合作、合资生产,解决了可靠性、稳定性问题,数控机床开始正式生产和使用,并逐步向前发展。在20余年间,数控机床的设计和制造技术有较大提高,主要表现在三大方面培训一批设计、制造、使用和维护的人才;通过合作生产先进数控机床,使设计、制造、使用水平大大提高,缩小了与世界先进技术的差距;通过利用国外先进元部件、数控系统配套,开始能自行设计及制造高速、高性能、五面或五轴联动加工的数控机床,供应国内市场的需求,但对关键技术的试验、消化、掌握及创新却较差。至今许多重要功能部件、自动化刀具、数控系统依靠国外技术支撑,不能独立发展,基本上处於从仿制走向自行开发阶段,与日本数控车床的水平差距很大。存在的主要问题包括缺乏象日本“机电法”、“机信法”那样的指引;严重缺乏各方面专家人才和熟练技术工人;缺少深入系统的科研工作;元部件和数控系统不配套;企业和专业间缺乏合作,基本上孤军作战,虽然厂多人众,但形成不了合力。中国今后要加速发展数控机床产业,既要深入总结过往的经验教训,切实改善存在的问题,又要认真学习国外的先进经验,沿正确的道路前进。建议切实做好以下几点1中国厂多人众,极需正确的方针、政策对数控车床的发展进行有力的指引。应学习美、德、日经验,政府高度重视、正确决策、大力扶植。在方针政策上,应讲究科学精神、经济实效,以切实提高生产率、劳动生产率为原则。在方法上,深入用户,精通工艺,低中高档并举,学习日本,首先解决量大而广的中档数控机床,批量生产,占领市场,减少进口,扩大出口。在步骤措施上,必须使国产数控系统先进、可靠,狠抓产品质量与配套件过关,打好技术基础。近期重在打基础,建立信誉,扩大国产数控车床的国内市场份额,远期谋求赶超世界先进水平,大步走向世界市场。2必须狠抓根本,坚持“以人为本”,加速提高人员素质、培养各种专家人才,从根本上改变目前低效、落后的状态。人是一切事业成败的根本,层层都要重视“培毕业设计(论文)第6页才、选才、用才”,建立学习型企业,树立企业文化,加速培育新人,培训在职人员,建立师徒相传制度,举办各种技术讲座、训练班和专题讨论会,甚至聘请外国专家、顾问等,尽力提高数控。毕业设计(论文)第7页2主传动系统设计与结构说明21设计思路本设计师参照济南第一机床厂的MJ50型数控车床来进行设计床身和导轨的布局采用水平床身斜滑板;主轴驱动采用交流伺服电动机无机调速,采用V型带带动主轴旋转进给系统也使用交流伺服电动机驱动,使用同步带机构减速,采用滚珠丝杠副进行传动;刀架系统使用回转刀架机构;尾座使用标准尾座。211MJ50数控车床的布局MJ50数控车床为两坐标连续控制的卧式车床。床身为平床身,床身导轨上面支承着30度倾斜布置的滑板,排屑方便。导轨的横截面为矩形,支承刚性好,且导轨上配置有防护罩。床身的左上方安装有主轴箱,主轴有AC交流伺服电动机驱动,免去变速传动装置,因此使主轴箱的结构变得十分简单。为了快速而省力地装夹工件,主轴卡盘的夹紧与松开是由主轴尾端的液压缸来控制的。床身右上方安装有尾座。该机床有两种可配置的尾座,一种是标准尾座,另一种是选择配置的尾座。滑板的倾斜导轨上安装有回转刀架,其刀盘上由10个工位,最多安装10把刀具。滑板上分别安装有X轴和Z轴的进给传动装置。根据用户的要求,主轴箱前端上可以安装对刀仪,用于机床的机内对刀。检测刀具时,对刀仪的转臂摆出,其上端的接触式传感器测头对所有刀具进行检测。检测完成后,对刀仪的转臂摆回到原位,且测头被锁在对刀仪防护罩中。机床上配置有操作面板,机床防护门,可以配置手动防护门,也可以配置气动防护门。液压系统的压力由压力表显示。附有主轴卡盘夹紧与松开的脚踏开关。212MJ50数控车床的主要技术参数允许最大工件回转直径500MM最大切削直径310MM最大切削长度650MM毕业设计(论文)第8页主轴转速范围353500R/MIN连续无级其中恒扭矩范围35437R/MIN其中恒功率范围4373500R/MIN主轴通孔直径80MM拉管直径65MM刀架有效行程X轴182MMZ轴675MM快速移动速度X轴10M/MINZ轴15M/MIN安装刀具数10把刀具规格车刀25MMX25MM镗刀12MMX45MM选刀方式刀盘就近转位分度时间单步08S18022S尾座套筒行程130MM主轴AC伺服电动机连续/30MIN超载11/15KW进给伺服电动机X轴AC09KWZ轴AC18KW机床外形尺寸(长X宽X高)2995MMX1667MMX1796MM22主传动系统特点1、目前数控机床的主传动电动机已不再采用普通的交流异步电动机或传统的直流调速电动机,它们已逐步被新型的交流调速电动机和直流调速电动机所代替。2、转速高,功率大。它能使数控机床进行大功率的切削和高速切削,实现高效率加工。3、变速范围大。数控机床的主传动系统要求有较大的调速范围,一般RN100,以保证加工时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。4、主轴速度的变换迅速可靠。数控机床的变速是按照控制指令自动进行的,因此变速机构必须适应自动操作的要求。由于直流和交流主轴电动机的调速系统日趋完善,不仅能够方便地实现宽范围的无级变速,而且减少了中间传递环节,提高了变速控制的可靠性。23对主传动系统的要求数控机床的主传动系统除应满足普通机床传动要求外,还有如下要求毕业设计(论文)第9页1、旋转精度主轴的旋转精度上是指装配后,在无载荷,低转速的条件下,主轴前端工件或刀具部位的径向跳动和轴向跳动。主轴组件的旋转精度主要取决于各主要件,如主轴,轴承,箱体孔的的制造,装配和调整精度。还决定于主轴转速,支撑的设计和性能,润滑剂及主轴组件的平衡。通用(包括数控)机床的旋转精度已有标准规定可循。2、静刚度主轴组件的静刚度(简称刚度)反映组件抵抗静态外载荷变形的能力。影响主轴组件弯曲刚度的因素很多,如主轴的尺寸和形状,滚动轴承的型号,数量,配置形式和欲紧,前后支撑的距离和主轴前端的悬伸量,传动件的布置方式,主轴组件的制造和装配质量等。各类机床主轴组件的刚度目前尚无统一的标准。3、抗振性主轴组件工作时产生震动会降低工件的表面质量和刀具耐用度,缩短主轴轴承寿命,还会产生噪声影响环境。振动表现为强迫振动和自激振动两种形式。影响抗振性的因素主要有主轴组件的静刚度,质量分布和阻尼(特别是主轴前支撑的阻尼)主轴的固有频率应远大于激动力的频率,以使它不易发生共振。目前,尚未制定出抗振性的指标,只有一些实验数据可供设计时参考。4、升温和热变形主轴组件工作时因各相对运动的处的摩擦和搅油等而发热,产生温升,从而使主轴组件的形状和位置发生变化(热变形)。主轴组件受热伸长,使轴承间隙发生变化。温度是使润滑油粘度降低,降低了轴承的承载能力。主轴箱因温升而变形,使主轴偏离正确位置。前后轴承的温度不同,还会导致主轴轴线倾斜。由于受热膨胀是材料固有的性质,因此高精度机床要进一步提高加工精度,往往受热变形的限制。研究如何减少主轴组件的发热,如何控制温度,是高精度机床主轴组件的研究的主要课题之一。5、耐磨性毕业设计(论文)第10页主轴组件的耐磨性是指长期保持原始精度的能力,即精度保持性。对精度有影响的首先是轴承,其次是安置刀,夹具和工件的部位,如锥孔,定心轴径等。为了提高耐磨性,一般机床主轴上的上述部分应淬硬至HRC60左右,深约1MM。6、材料和热处理主轴承载后允许的弹性变形很小,引起的应力通常远远小于钢的强度极限。因此,强度一般不做为选材的依据。主轴的形状,尺寸确定之后,刚度主要取决于材料的弹性模量。各种材料的弹性模量几乎相同,因此刚度也不是选材的依据。主轴材料的选择主要根据耐磨性和热处理变形来考虑。数控机床的材料通常是45号或60号优质中碳钢,需调质处理。7、主轴的结构为了提高刚度,主轴的直径应该大些。前轴承到主轴前端的距离(称悬伸量)应尽可能小一些。为了便于装配,主轴通常作成阶梯形的,主轴的结构和形状与主轴上所安装的传动件,轴承等零件的类型,数量,位置和安装方法有直接的关系。主轴中孔用与通过棒料,拉杆或其它工具。为了能够通过更大的棒料,车床的中空希望大些,但受刚度条件的影响和限制,孔径一般不宜超过外径的70。24主传动系统的方式机床主传动系统可分为分级变速传动和无级变速传动。分级变速传动是在一定范围能均匀的、离散地分布着有限级数的转速,主要用于普通机床。无级变速形式可以在一定范围内连续改变转速,以便得到满足加工要求的最佳转速,能在运转中变速,便于自动变速。数控车床得主传动系统通常采用无级变速。与普通车床相比,数控车床的主传动采用交、直主轴调速电动机,电动机调速范围大,并可无级调速,使主轴结构大为简化。为了适应不同的加工需求数控车床主传动系统有以下三种方式1、电动机直接驱动主轴电动机与主轴通过联轴器直接连接,或采用内装式主轴电动机驱动。采用直接驱动可大大简化主轴箱结构,能有效地提高主轴刚度。这种传动的特点是主轴转速毕业设计(论文)第11页的变化、输出转矩与主轴的特性完全一致。但因主轴的功率和转矩特性直接决定主轴电机的性能,因而这种变速传动的应用受到一定限制。2、采用定比传动主轴电动机经定比传动给主轴。定比传动可采用带传动或齿轮传动,这种传动方式在一定程度上能满足主轴功率和转矩的要求,但其变速范围仍和电动机的调速范围相同。目前,交流、直流主轴电动机的恒功率转速范围一般只有24,而恒转矩范围则达100以上;许多大、中型机床的主轴要求有更宽的恒功率转速范围。很明显,这种情况下主轴电动机的功率特性和机床主轴的要求不匹配调速电动机的恒功率范围远小于主轴要求的恒功率变速范围。所以这种变速方式多用于小型或高速数控机床。3、采用分档变速方式采用这种变速方式主要是为了解决主轴电动机的功率特性和机床主轴功率特性不匹配。变速多采用齿轮副来实现,电动机的无级变速配合变速机构可确保主轴的功率、转矩要求,满足各种切削运动的转矩输出,特别是保证低速时的转矩和扩大恒功率的调速范围。4、用两个电机分别驱动主轴上述两种方式的混合传动,高速时带轮直接驱动主轴,低速时另一个电机通过齿轮减速后驱动主轴。25主传动系统主要技术指标的确定251动力参数的确定MJ50数控车床,床身最大回转直径500MM,最大工件长度650MM;主轴通孔直径80MM,可以加工直线、锥度、球面、螺纹罩等,功能齐全、精度可靠、操作方便。主传动系统的主要参数有动力参数和运动参数。动力参数是指主运动驱动电动机的功率;运动参数是指主运动变速范围。根据数控车床的加工工艺、加工对象、所要求的精度、成本及生产周期并结合国内外机床发展现状确定数控车床主要技术指标。毕业设计(论文)第12页图21主轴功率扭矩特性主轴传递的功率或扭矩与转速之间的关系如图21所示当机床处在连续运转状态下,主轴的转速在4373500R/MIN范围内,主轴应能传递电动机的全部功率11KW,II(实线)为主轴的恒功率区域。在这个区域内,主轴的最大输出扭矩(245NM)应随着主轴的转速的增高而变小。主轴转速在35437R/MIN范围内的各级转速并不需要传递全部功率,但是主轴的输出扭矩不变,称为主轴的恒扭矩区域I(实线)。在这个区域内,主轴所能传递的功率随着主轴的转速的降低而降低。电动机的超载功率为15KW,超载的最大输出扭矩为334NM。主传动中个传动件的尺寸要根据传动功率来确定。传动功率过大,使传动件尺寸粗大,电动机常在低负载下工作,功率因数小而浪费能源;功率过小将限制车床切削加工能力而降低生产效率。因此需合理确定主传动功率。但由于实际加工过程切削用量变化范围大、传动件之间的摩擦等不确定因素,用理论计算方法来确定主传动功率尚有困难,可通过类比、统计方法相互比较来确定。查机电一体化手册车削功率在816KW之间根据切削功率PC与主传动链的总效率估算,即。主传动链的功率效率07085,数控车床多采用调速电动机CP和较短的机械传动链,效率较大,因此取078,则估计P在1026KW2051KW之间。毕业设计(论文)第13页数控车床的加工范围一般都比较大,切削功率PC可根据有代表性的加工情况,由其主切削抗力ZF2160ZCFVPKW主切削力的切向分力,N;Z切削速度,M/MIN;V查金属切削手册知,以硬质合金刀具车削合金结构钢为例,数控车床有代表型的主切削力的切向分力大约在2500左右,切削速度取90250RMIN,则可知道PC。ZF考虑到空转运转的功率损失,如各传动件在空转运行时的摩损功耗,传动件的搅油和克服空气阻力功率以及其其它动载荷的摩擦损耗等。MJ50型数控车床,参照国内外同类机床的电动机功率,此机床可以选取功率为11/15KW的AC伺服电动机驱动,经一级11的带传动带动主轴旋转,使主轴在353500R/MIN转速范围内实现无级调速,主轴箱内部省去了齿轮传动变速机构,因此减少了原齿轮传动对主轴精度的影响,并且维修方便。252主运动调速范围的确定主轴转速由切削速度(R/MIN)与工件的直径(MM)来确定NVD2210/MINVNR计算该数控车床23MININAX10VD24AXIN则数控车床变速范围25MAXINR毕业设计(论文)第14页代入公式,选择,要据车床上几种典型加工情况考虑,MINVAXMINDAX不可能将一切情况考虑进去,也不是加工情况的最大值和最小值。经统计分析车床的最高转速出现在硬质合金刀具精车钢料的外圆工艺中,最低转速出现在高速工具钢刀具精车合金钢工件的梯形丝杠中。由工艺手册可知硬质合金刀具刀具精车钢料的丝杠;高速车刀粗车圆柱体(随MAX250R/INVMIN305R/INV被吃刀量与进给量的增加而减少);高速工具钢低速精车丝杠,车床1主参数500MM,加工丝杠的最大直径,则DM05025DMINMAX2468取50MM。D3591R/MINMAXINAX10VND0254152R/MININI320由于现代数控车床向高速高精度方向发展,考虑到今后的技术储备,类比行业中同类数控车床的转速范围初步选取30R/MIN,3500R/MIN。MINVMAXV则数控车床总变速范围AXMIN10R253主轴计算转速的确定由切削原理知主运动为直线运动的机床,主运动为恒转矩运动;主运动为旋转运动的机床,主运动为恒功率运动。数控车床加工工艺范围广,变速范围大。有些典型工艺如精车丝杠、加工螺纹等,工件尺寸大,需采用小的被吃刀量、小的进给量;低速主轴转速小,不需传动电动机的全部功率。我们把机床能传递全部功率的最低转速称为主轴计算转速,以它为临界转速,如图22。从至最高转速的区域为恒功率区域,毕业设计(论文)第15页任意转速能够传递电动机的全部功率,但主轴转矩随主轴转速的上升而下降;从最低转速至的区域B为恒转矩区域,任意转速能够输出最大转矩,但主轴输出的功率将随主轴转速的下降而下降。数控车床变速范围比较广,计算转速比普通车床高。目前数控机床计算转速的确定尚无统一标准,确定是参考同类机床,结合该机床加工工艺要求,使154R/MIN计图22主轴转速曲线毕业设计(论文)第16页3主轴组件的设计与校核31主轴箱的结构数控车床主轴箱结构如图31,交流主轴电动机通过带轮15把运动传给主轴。主轴有前后两个支承。前支承由一个圆锥孔双列圆柱滚子轴承和一对角接触轴承组成,圆锥孔双列圆柱滚子轴承用来承受径向载荷,两个角接触球轴承一个大口向外(朝向主轴前端),另一个大口向里(朝向主轴后端),用来承受双向的轴向载荷和径向载荷。前支承轴承的间隙用螺母来调整。用螺钉来防止螺母回松。主轴的后支承为圆锥孔双列圆柱滚子轴承,轴承间隙用两个螺母来调整。两个螺钉是防止螺母回松的。主轴的支承形式为前端定位,主轴受热膨胀向后伸长。前后支承所用圆锥孔双列圆柱滚子轴承的支承刚性好,允许的极限转速高。前支承中的角接触球轴承能承受较大的轴向载荷,且允许的极限转速高。主轴所采用的支承结构适宜低速大载荷的需要。主轴的运动经过同步带轮以及同步带带动脉冲编码器,使其与主轴同速运转。脉冲编码器用螺钉固定在主轴箱体上。图31主轴箱结构图毕业设计(论文)第17页32传动皮带的设计和选定带传动是由带和带轮组成传递运动和动力的传动。根据工作原理可分为两类摩擦带传动和啮合带传动。摩擦带传动是机床主要传动方式之一,常见的有平带传动和V带传动;啮合传动只有同步带一种。普通V带传动是常见的带传动形式,其结构为承载层为绳芯或胶帘布,楔角为40、相对高度进似为07、梯形截面环行带。其特点为当量摩擦系数大,工作面与轮槽粘附着好,允许包角小、传动比大、预紧力小。绳芯结构带体较柔软,曲挠疲劳性好。其应用于带速V2530M/S传动功率P700KW传动比I10轴间距小的传动。主要失效形式(1)带在带轮上打滑,不能传递动力;(2)带由于疲劳产生脱层、撕裂和拉断;(3)带的工作面磨损。保证带在工作中不打滑的前提下能传递最大功率,并具有一定的疲劳强度和使用寿命是V带传动设计的主要依据,也是靠摩擦传动的其它带传动设计的主要依据。1、设计功率的确定查得工况系数21AK12132DAPKW2、选定带型根据和KWPD213MIN501RN确定为B型。3、传动比根据转速图知,传动比为1U4、确定带轮直径参考表取1260DM5、确定电机带轮直径21D毕业设计(论文)第18页6、验算带速SMSNDV817910652106因为在之间,所以经济耐用。SMV8179S57、初定带轮轴中心距0A得21021DDA即76600344M初取A8、确定带基准长度0DL0121042ADDAD46M16M选取基准长度015DL9、计算实际轴间距A0064416822DLM取标准值。A50安装时所需最小轴间距MIN015416425DAL张紧或补偿伸长所需最大轴间距AX3039DM10、单根V带的基本额定功率1P毕业设计(论文)第19页根据和查得B型V带的基本额定功率。1260DMIN150RNKWP19211、计算带的根数根504980419231LADKPZ取根。512、单根V带的预紧力0F2015MVKZVPADN28179098673N92413、作用在轴上的力NZFR742017SIN59324SIN1014、带轮的结构和尺寸由资料可查得带轮的具体结构参见零件图33主轴的设计与校核主轴的主要参数是主轴前端直径,主轴内径D,主轴悬伸量A和主轴支撑跨距1DL。1、前端直径,主轴后轴颈的直径1D2由表31可取110MM1D因此可知由式子毕业设计(论文)第20页(31)210758D后端直径1M圆整后290主轴孔径D取主轴平均直径的5565,取D56MM。表31主轴(按电机功率)MM1D功率(KW)MM1D14252363555737411车床608070907010595130110145铣床及加工中心5090609060957510090105外圆磨床50605570708075903、前锥孔尺寸前锥孔用来装顶尖或其它工具锥柄,要求能够自锁,目前采用莫氏锥孔。因车床最大回转直径D500MM400MM,采用莫氏锥度6号,锥度大端直径D63348MM,锥度119180,长度L181MM,D53911MMDDL4、支撑跨度及悬伸长度为了提高刚度,应尽量缩短主轴的外伸长度A,选择适当的支撑跨度L。一般推荐取L/A35应使L/A尽量大,提高主轴刚度。机床支撑跨度很大程度上受其他零件结构的影响,此机床L510MM左右,主轴的外伸长度A170102MM范围即可。5、头部尺寸的选择目前头部尺寸广泛采用短圆锥式的头部结构,悬伸短,刚度好。采用快速装卸卡盘结构。详细结构件零件在水平面内与竖直平面内对轴进行受力分析计算如下毕业设计(论文)第21页(1)圆周力3803N1T2DTF0739径向力NR0TAN38TAN2147COSCOS轴向力AF0TN38TAN69(2)计算支撑反力垂直面内支撑反力,如图32。488N919N154706RF51496270RF图32垂直面受力图水平面支撑反力,如图33。13807846RFN23807294RFN图33水平面受力图毕业设计(论文)第22页(3)画水平面弯矩图MXY如图34图33水平弯矩图画垂直面弯矩图MXZ如图35图35垂直弯矩图画合成弯矩图如图362XYZM毕业设计(论文)第23页图36合成弯矩图(4)画轴转矩图如图37图37轴转矩图(5)许用应力用查入法查表1025MPA60MPA0B1B应力校正系数05910B625(6)画出当量弯矩图如图38当量弯矩059441196NMM260305TNM中间截面处当量弯矩221470M毕业设计(论文)第24页图38当量弯矩图(7)校核轴颈中间处轴直径331B47059006MDM所以该轴设计得合理。34主轴支撑的选择341轴承的选择机床主轴常用的滚动轴承有圆锥孔双列圆柱滚子轴承,双列推力向心球轴承,双列圆锥滚子轴承,带凸肩的双列空心圆柱滚子轴承,带预紧弹簧的单列圆锥滚子轴承和角接触球轴承。在这次设计中用到的滚动轴承主要有1、圆锥孔双列圆柱滚子轴承内圈为112的锥孔,当内圈沿锥形轴颈轴向移动时,内圈胀大以调整滚道的间隙。滚子数目多,两列滚子交错排列,因而承载能力大,刚性好,允许转速高。它的内外圈均较薄,因此,要求主轴颈与箱体孔均有较高的制造精度,以免轴颈与箱体孔的形状误差是轴承滚道发生畸变而影响主轴的旋转精度。该轴承只能承受径向载荷。2、角接触球轴承毕业设计(论文)第25页这种轴承即可承受径向载荷,又可承受轴向载荷。角接触球轴承一般组合使用。背对背组合、面对面组合和同向组合,这三种方式,两个轴承都共同承担径向载荷;背对背、面对面可承受双向轴向载荷;同向组合只能承受单向载荷,但承载能力较大,轴向刚度较高。轴承要合理配置,对提高主轴部件的精度和刚度,降低支承温升,简化支承结构有很大的作用。主轴的前后支承均应有承受径向载荷的轴承。342轴承的预紧所谓轴承预紧,就是使轴承滚道预先承受一定的载荷,不仅能消除减隙,而且还能使滚动体与滚道之间发生一定的变形,从而使接触面积增大,轴承受力时变形减小,抵抗变形的能力增大。因此,对主轴滚动轴承进行预紧和合理选择预紧量,可以提高主轴部件的旋转精度、刚度和抗振性。机床主轴部件在装配时要对轴承进行预紧,使用一段时间后,间隙或过盈有了变化,还得重新调整,所以要求预紧结构便于进行调整。滚动轴承间隙的预紧与调整,通常是使轴承内、外圈相对轴向移动来实现的。常用的方法如下1、轴承内圈移动。这种方法适用于圆锥孔双列圆柱滚子轴承。用螺母通过套筒推动内圈在锥形轴颈上作轴向移动,使内圈变形胀大,在滚道上产生过盈,从而达到预紧的目的。2、修磨座圈或隔套。当轴承外圈宽边相对(背对背)安装,这时修磨轴承内圈的内侧;当轴承外圈窄边相对(面对面)安装,这时修磨轴承外圈的窄边。在安装时按相对关系装配,并用螺母或法兰盘将两个轴承轴向压拢,使两个修磨过的端面紧贴,这样在使两个轴承的滚道之间产生预紧。另一种方法是将两个厚度不同的隔套放在两轴承内、外圈之间,同样将两个轴承轴向相对压紧,使滚道之间产生预紧。343轴承的润滑滚动轴承在接触区的压强很高,在这么高的压强下,接触区产生变形,是一块小面积的接触而不是一条线或一个点的接触;润滑剂在高压下被压缩,粘度升高了。因毕业设计(论文)第26页此,才能在滚动体与滚道的接触区,形成一定厚度的油膜,把两者隔开,滚道体与滚道的接触面积很小,所以,滚动轴承所需的润滑剂很少的。当然,也可用脂润滑,还有用油气润滑的。1、脂润滑滚动轴承能用脂润滑是它的突出优点之一。脂润滑不需要供油管路和系统,没有漏油问题。如果脂的选择合适、洁净、密封良好,不使灰尘、油、切削液等进入,寿命是很长的。一次充填可用到大修,不需补充,也不要加脂孔。脂润滑可选用锂基脂如SKFLGLT2号(常用于球轴承)。2、油气润滑如果转速较大时,还需对轴承进行冷却。如果用油兼作润滑和冷却,则由于油的搅拌作用,温升反而会增加。最好用油润滑,用空气冷却。油雾润滑能达到这个目的,但是易污染环境。比较好的方法是油气润滑在吹向轴承的空气中定期地注入油,油并不雾化,用后可回收,不污染环境。油用于润滑,空气用于冷却。滚动轴承属于精密零件,因而在使用时要求相应地持慎重态度,既变使用了高性能的轴承,如果使用不当,也不能达到预期的性能效果。所以,使用轴承应注意以下事项(1)保持轴承及其周围环境的清洁。即使肉眼看不见的微小灰尘进入轴承,也会增加轴承的磨损,振动和噪声。(2)使用安装时要认真仔细,不允许强力冲压,不允许用锤直接敲击轴承,不允许通过滚动体传递压力。(3)使用合适、准确的安装工具,尽量使用专用工具,极力避免使用布类和短纤维之类的东西。(4)防止轴承的锈蚀,直接用手拿取轴承时,要充分洗去手上的汗液,并涂以优质矿物油后再进行操作,在雨季和夏季尤其要注意防锈。35主轴驱动装置、工作特性及速度控制数控车床是机电一体化的典型产品,是集机床、计算机、电机及其拖动、自动控制、检测等技术为一身的自动化设备。其中主轴运动是数控车床的一个重要内容,以毕业设计(论文)第27页完成切削任务,其动力约占整台车床的动力的7080。基本控制是主轴的正、反转和停止,可自动换档和无级调速。为满足数控车床对主轴驱动的要求,必须有以下性能1宽调速范围,且速度稳定性能要高;2在断续负载下,电机的转速波动要小;3加减速时间短;4过载能力强;5噪声低、震动小、寿命长。随着微电子技术、交流调速理论和大功率半导体技术的发展,交流变频技术进入实用阶段。目前,交流驱动的性能已达到直流驱动的水平。而且,笼型交流变频电机不限制六电动机那样有机械换向带来的麻烦和高速大功率的限制,并且体积小、重量轻、采用全封闭式罩壳、对灰尘和油有较好的防护优点。在目前数控车床中,主轴控制装置通常是采用交流变频器来控制交流主轴电动机。主传动采用调速电动机进行无级变速,主轴的正反转、启动与停止是直接驱动电动机来实现的。36电机的选择361交流主轴驱动装置及其工作特性大多数进给交流伺服电动机采用永磁式同步电动机,但主轴交流电动机则多采用鼠笼式感应异步电动机,这是因为数控机床主轴驱动系统不必像进给系统那样,需要如此高的动态性能和调速范围。鼠笼式感应电动机其结构简单、便宜、可靠,配上矢量变换控制的主轴驱动装置则完全可以满足数控机床的主轴的要求。交流主轴电机的性能可由图39所示功率/速度曲线反应过来。从图中曲线可见交流主轴电机的特性曲线与直流电机类似,即在基本速度以下为恒转矩区域,而在基本速度以上为恒功率区域。但有些电机,如图中所示那样,当电机速度超过某一定值后,其功率/速度曲线又往下倾斜,不能保持恒功率。对于一般主轴电机,这个恒功率的速度范围只有13的速度比。另外交流主轴电机也有一定的过载能力,一般为额定值的12倍15倍,过载时间则从几分钟到半个小时不等。毕业设计(论文)第28页图39交流主轴电机的特性曲线362交流主轴电机的调速交流主轴电机属于交流感应电机,当定子三相绕组通上三相交流电时,将建立起旋转磁场,其主轴磁通的空间转速为同步转速,其值为M0N32016/MINFPR式中,为定子供电电源频率(HZ);P为旋转磁场极对数。1F感应电机转子的转数N为33016/SFSP式中,S为转数差,3400/N由上面可知调速方法分为两类。第一类改变同步转速的调速,它可以改变极对0N数,由于是正整数,所以只能得到级差很大的有级调速,仅适用于不要求平滑调P速的场合;另外是变频调节,采用连续地调节定子电源频率,来实现连续地改变电1F动机的转速,它是一种高效型交流调速,范围宽,精度高,是数控机床中常用的方法。第二类是不改变同步转速的调速,常用的有调压调速和电磁调速,由于有转差功率损耗,效率低,特性软,不适合数控机床调速。从以上分析中,可知改变电源频率的调速是一种最有前途的调速方案,只要改变就能实现的调速。但实际调速中单纯改变频率是不够的,因为当磁场以速度切1F0N0N割定子绕组,则在每组绕组感应电势为毕业设计(论文)第29页351114MEFKWU式中,为定子每组绕组等效匝数;为每极磁通量;为定子相电压。所以1KW13411MUFKW由此可知,保持定子电压不变,则主磁通的大小将会发生变化。在调速过程1M中,如果频率从工频往下调节,则上升,将导致铁心过饱和而使励磁电流

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号