摘要

本设计是CPU风扇后盖的注塑模具设计,在结合了传统的机械设计后把CAD/CAM技术应用在注塑模具的设计上,在CAD系统实行了模型和注塑模具的设计。

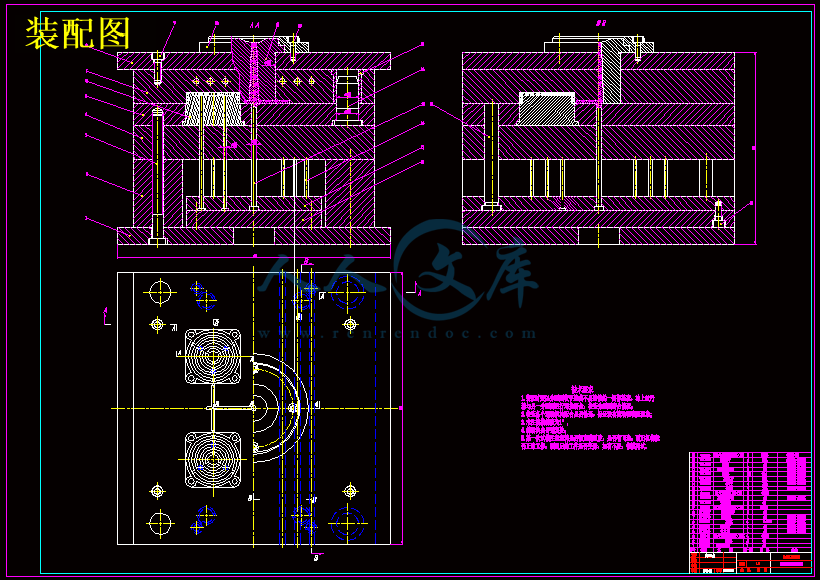

本文介绍了我国当前模具技术的发展状况以及CAD/CAM在模具上的应用,其中包括AUTOCAD,PRO-E。而主要的机械部分设计,其内容包括塑料注塑模具的工作原理及应用,设计准则。塑料注塑模的设计计算,包括模具结构设计,注塑机的选用,浇注系统的设计,动、定模,浇注系统,脱模机构,顶出机构,冷却系统等设计等方面。如此设计出的结构可确保模具工作运行可靠。

关键词 CAD;模具;注塑模具;

Abstract

It is to design the CPU electric fan back cover injection mould, references to the traditional mechanical design, focus on the CAD/CAM application in the plastic mould design, that is to say to apply the CAD system in model and plastic injection mould design.

This artic introduces the mould technology and the CAD/CAM application of mould in china nowadays. Including AUTOCAD,PRO-E. While main mechanical designs content the principle and application of the plastic mould, design standards. The calculation of the plastic mould design concerns about the mould construction design, choosing Injection Molding Machine, injection system ,the move mould, immobility mould, the irrigating system, the doffing mould organ, the goring organ, the cooling system’s design and so on. The structure designed in such way can ensure the reliable running of the mould.

keywords CAD model plastic injection mould

目 录

摘要 I

Abstract II

1 绪论 1

1.1塑料模具简介 1

1.2 我国塑料模具工业发展现状 1

1.3 我国塑料模具工业和技术今后的主要发展方向 2

1.3.1 提高大型、精密、复杂、长寿命模具的设计制造水平及比例 2

1.3.2 推广应用热流道技术、气辅注射成型技术和高压注射成型技术 2

1.4 塑料模设计的一般步骤 2

1.4.1 拟定制品成型工艺 2

1.4.2 拟定模具机构方案 3

2拟定模具结构型式 5

2.1塑件成型工艺性分析 5

2.2塑件的工艺性分析 6

2.2.1塑件材料的选择 6

2.2.2 塑件的壁厚 8

2.2.3 塑件的表面质量 8

2.2.4 塑件的精度等级 9

2.2.5 塑件的脱模斜度 9

2.3 ABS塑件的注射工艺 10

2.4 确定成型方法 11

2.5 拟定制品成型工艺参数 11

3 拟定模具结构方案 12

3.1 初步确定注射机 12

3.1.1 计算塑件的体积和质量 12

3.1.2 塑件和流道凝料在分型面上的投影面上的投影面积及所需锁模力的计算 12

3.1.3 根据注射量和锁模力的值,选用SZ-200/120卧式注射机 12

3.1.4 注射机料筒塑化速率校核模具的型腔数n 13

3.2 选择制品的分型面 13

3.3 型腔数目的确定 14

3.4 型腔排列形式的确定 15

4 成型零件的设计 16

4.1 凹模的结构设计 16

4.1.1 整体式凹模 16

4.1.2 组合式凹模 16

4.2 凸模的结构设计 16

4.3 成型零件钢材的选用 16

4.4 成型零件工作尺寸的计算 16

4.5 成型零件强度及支承板厚度计算 18

5 浇注系统的设计 20

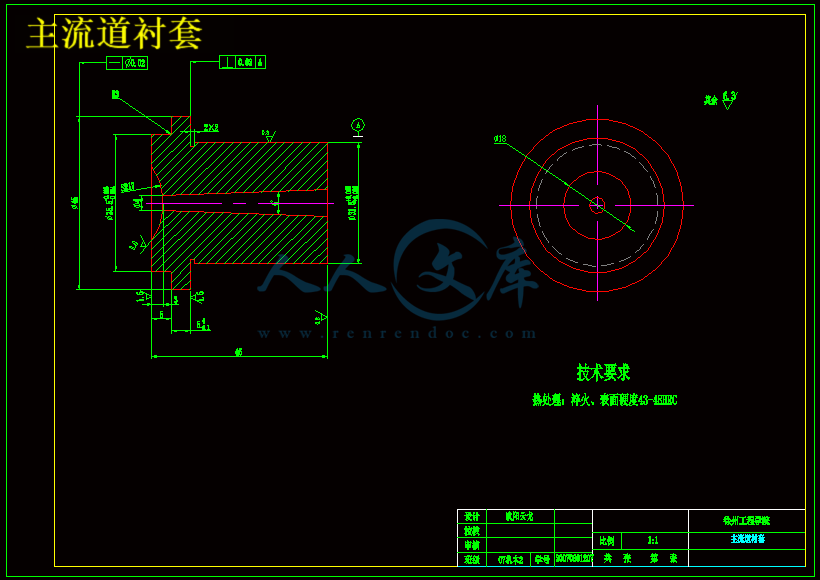

5.1 主流道的设计 20

5.2 主流道衬套形式 20

5.3分流道设计 21

5.3.1 分流道布置形式 23

5.3.2 分流道尺寸 23

5.3.3 分流道凝料体积 24

5.3.4 分流道剪切速率校核 24

5.3.5 分流道的表面粗糙度 24

5.4浇口的设计 24

5.4.1 浇口形状、尺寸的确定 24

5.4.2 冷料穴的设计 25

6 导向机构的设计 26

6.1 导向机构的形式 26

6.1.1 导柱导向机构 26

6.1.2 精定位装置 26

7 脱模机构的设计 28

7.1 脱模机构的组成 28

7.2 脱模机构的分类 28

7.3脱模机构的设计原则 29

7.4脱模力的计算 30

8 模架的确定 31

9注射模温度调节系统 32

9.1温度调节对塑件质量的影响 32

9.2冷却系统的设计原则 32

9.3冷却时间的确定 33

9.4冷却系统的结构形式 33

9.5冷却系统的计算 33

10排气系统的设计 35

11 模具材料的选用 36

11.1 模具材料选用原则 36

11.2 注塑模具常用材料 36

11.3 各种零件的选材 37

结论 39

致谢 40

参 考 文 献 41

1 绪论

1.1塑料模具简介

模具行业是制造业重要的组成部分,也是国民经济的基础工业,受到政府和企业界的高度重视,具有广阔的前景。塑料模具是当今工业生产中利用特定的形状,通过一定的方式来成型塑料制品的工艺装备或工具,它属于型腔模的范畴。按制品所采用的原料不同,成型方法不同,一般将模具分为塑料模具、金属冲压模具、金属压铸模具、橡胶模具和玻璃模具等。因人们日常生活所用的制品和各种机械零件在成型中多数是通过模具来制成品,所以模具制造业已成为一个大行业。在高分子材料加工领域中,用于塑料制品成形的模具称之为塑料成形模具,简称塑料模。塑料模优化设计,是当代高分子材料加工领域中的重大课题。通常情况下,塑料制品质量的优劣及生产效率的高低,其模具的因素约占80%。然而模具的质量好坏又直接与模具的设计与制造有很大关系。随着国民经济领域的各部门对塑件的品种和产量需求越来越大、产品更新愈来愈快、用户对塑件的要求愈来愈高,因而对模具设计与制造的周期和质量提出了更高的要求,这就促使塑料模具设计与制造技术不断向前发展,从而推动了塑料工业以及机械加工工业的高速发展。

模具的设计是模具制造过程中的关键部分,通过合理的设计制造出来的模具不仅能顺利地成型高质量的塑件,还能简化模具加工过程和实施塑件的高效率生产,从而达到降低生产成本和提高附加价值的目的。

川公网安备: 51019002004831号

川公网安备: 51019002004831号