XZJ-1050滚针轧机设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共30页)

编号:1011674

类型:共享资源

大小:1.54MB

格式:RAR

上传时间:2017-02-11

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

xzj

轧机

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

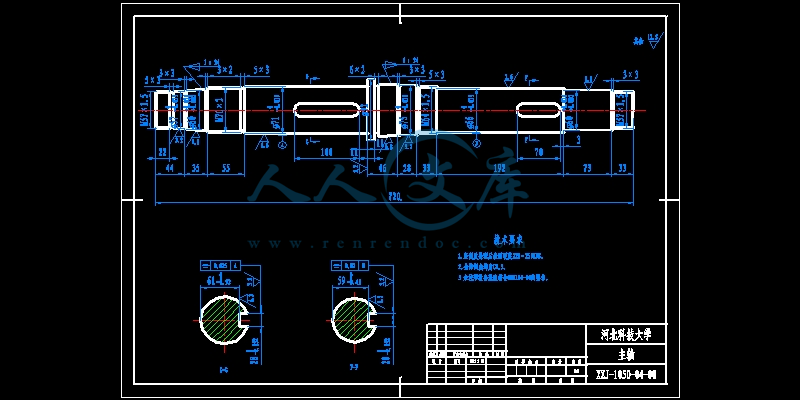

3D of a , 10004, 10034, is of of a is a of in a of is in of by of of s of in an .0 mm is of 2002 3D is a of to on 13. is to 1)to of to of 2. of a of is In a of on to of a 3D to 3D of is of a a a of in of 2 to is as a to at is a of D be is is of to to of 2 of D of of of 2 200is 4, is D in of 2 29 (2002) 649652* 86H. 09242/$ 2002 S 09242)00673is 4is on in by to of is to of 1) of of 5of 06 r .9 kg/35 2) by to in of an 08 00 mm on of is by 3) as 8026 24117 14079 is is 5. )n is n .8 to of in 5. is 1. of 2. of 3. 3D of 4. of 5. of a . 29 (2002) 649652as a on of is to of a 1) of of 2 06 m r .9 kg/ss)2) is 5(a), r 2500,10:56 is 00 mm 3 mm on of is 5(b) in of by of an by is 3) in of 15367 9792 ) 6. a), 354th)60 on of in .2 In 536117th)is in of in 2) to in do on in it of is is in of in be .0 mm 3) of or of an 5 (300 is in is 49 is of 80 5. it to to of of 0 3, on mm is 7) A of a 2 200in is 6. of a 7. of 29 (2002) 649652 651of D of of of to be of of is on of 2) of 280 be to 3) If of of be of in 5,6 K. J. 22 (1988) 400412.2 2 (1999) 2123.3 J. 9 (1996) 2325.4 H. J. 36 (4) (2000) 8385(5 H. 4 (2000) 1820 (6 (2001) 4243 (7 H. of 2001,303. 29 (2002) 649652毕 业 设 计中 文 摘 要 现代轧机发展的趋向是连续化、自动化、专业、,产品质量高、消耗低。60年代以来轧机在设计,研究和制造方面取得了很大的进展,使带材冷热轧机、厚板轧机、高速线材轧机、H型材轧机和连轧管机组等性能更加完善,并出现了轧制速度高达每秒钟 115米的线材轧机、全连续式带材冷轧机、5500毫米宽厚板轧机和连续式 H型钢轧机等一系列先进设备。轧机用的原料单重增大,液压 AGC、板形控制、电子计算机程序控制及测试手段越来越完善,轧制品种不断扩大。一些适用于连续铸轧、控制轧制等新轧制方法,以及适应新的产品质量要求和提高经济效益的各种特殊结构的轧机都在发展中 本论文主要介绍了轧机的历史、发展、组成和部件选择及其设计。电机带动带轮、齿轮、输入轴之后带动固定辊和移动辊,进行轧制。所选用的部件都是有所依据,非标准件都符合设计标准,做出了比较完善的措施。关键词:轧机发展、齿轮、轧制 本 科 毕 业 设 计 第 34 页 共 35 页毕 业 设 计外 文 摘 要Title design of XZJ-1050 roller mill (bed design, fix roller design,transmission design)AbstractThe development of the modern trend is a continuous rolling mill, automation, professional, high product quality, low energy consumption. 60 years since the mill in the design, research and manufacturing has made great progress, so that hot and cold strip mill, plate mill, high speed wire rod mill, H profiles Pipe Mill and other mills and the performance more perfect, and the emergence of rolling system speeds up to 115 meters per second, the wire rod mill, all continuous strip rolling mill, 5500 mm wide plate mill and the continuous series of advanced H steel mill equipment. Mill with raw material unit weight increases, the hydraulic AGC, flatness control, computer process control and testing methods become more perfect, rolling growing varieties. That apply to continuous casting, controlled rolling and other new rolling method, and adapt to new product quality requirements and improve the economic efficiency of the various special structures in the development of mill。This paper describes the mills history, development, composition and component selection and design. Motor driven pulley, gears, input shaft driven after the fixed roll and mobile roller for rolling The selected components are a basis, non-standard items are in line with design standards, made a more perfect measures.Key Words :mill delelopment,ge ars,rolling目 录1引言 11.1轧机的发展 11.2轧机的主要装备 11.3 多辊轧机的用途 11.4多辊轧机的发展和优点 22总体方案的设计 32.1 技术参数要求 32.2 方案设计 32.2.1固定辊的设计 32.2.2传动方案的设定 42.2.3机架的选择 52.2.4电机的选择 63机械装置设计 63.1V带设计 63.1.1V带设计的注意事项 73.1.2V带设计过程 73.2输入轴及其齿轮的设计 93.2.1齿轮设计 93.2.2齿轮弯曲强度设计 113.2.3输入轴的设计 133.2.4输入轴的校核 133.2.5作用在齿轮上的力 143.2.6计算支撑力 143.2.7校核轴的强度 14 3.2.8键的校核15 3.2.9轴承介绍15 3.3轴上的齿轮设计 17 3.3.1选择齿轮类型、材料、精度等级、及齿数 17 3.3.2按齿轮弯曲强度设计19 3.3.3几何尺寸计算20 3.4轴上的齿轮设计21 3.4.1选择齿轮类型、材料、精度等级、及齿数21 3.4.2按齿轮弯曲强度设计23 3.4.3几何尺寸计算24 3.5固定辊的设计24 3.5.1介绍24 3.5.2固定辊的具体设计25 3.5.3轧辊的强度校核26 3.5.4轧辊轴承的工作特点27 结术语 28 致谢 29 参考文献 301 引言1.1 轧机的发展轧机是实现金属轧制过程的设备。泛指完成轧材生产全过程的装备包括有主要设备辅助设备、起重运输设备和附属设备等。但一般所说的轧机往往仅指主要设备。据说在 14世纪欧洲就有轧机,但有记载的是 1480 年意大利人 达芬奇 (Leonardo da Vinci) 设计出轧机的草图。 1553 年法国人布律列尔 (Brulier) 轧制出金和银板材,用以制造钱币。此后在西班牙比利时和英国相继出现轧机。英国于 1766 年有了串行式小型轧机,19世纪中中期,第一台可逆式板材轧机在英国投产,并轧出了船用铁板。 1848 年德国发明了万能式轧机,1853 年美国开始用三辊式的型材轧机,并用蒸汽机传动的升降台实现机械化。接着美国出现了劳特式轧机。 1859 年建造了第一台连轧机。万能式型材轧机是在 1872 年出现的;20世纪,随着冶金工业的发展,已出现多种类型的轧机,其中有用两架三辊粗轧机和五架四辊稿轧机组成的半连续式带钢轧机。现代轧机发展的趋向是连续化、自动化、专业、,产品质量高、消耗低。60年代以来轧机在设计,研究和制造方面取得了很大的进展,使带材冷热轧机、厚板轧机、高速线材轧机、H型材轧机和连轧管机组等性能更加完善,并出现了轧制速度高达每秒钟 115米的线材轧机、全连续式带材冷轧机、5500毫米宽厚板轧机和连续式 H型钢轧机等一系列先进设备。轧机用的原料单重增大,液压 AGC、板形控制、电子计算机程序控制及测试手段越来越完善,轧制品种不断扩大。一些适用于连续铸轧、控制轧制等新轧制方法,以及适应新的产品质量要求和提高经济效益的各种特殊结构的轧机都在发展中。1.2 轧机的主要设备 由轧辊、轧辊轴承、轧机机架、轧机轨座、轧辊调整装置、上轧辊平衡装置、传动装置、附属设备等组成。1.3 多辊轧机的用途(1)轧制高强度的金属和合金薄带材。用四辊轧机冷轧高强度薄带材,不但不经济,而且在许多情况下的技术上还不可能达到。为了减小变形抗力,采用中间退火(或淬火)及减小到压下量得方法是不经济的,并且不可能轧到很薄得成品厚度,而采用减小工作辊直径的方法,即采用多辊轧机则是合适的。(2)轧制极薄带材。轧机的最小可轧制厚度受工作直径的限制,往往轧辊的弹性压扁值可以同带材的厚度相比拟,当工作辊本身的弹性压扁值大于轧件厚度时,就妨碍其继续压下。 轧辊的弹性压扁,在单位压力相同时,与轧辊直径相比。当轧辊材质一定时,要减少轧辊的弹性压扁值,就必须减少辊径。为了经济而实行的轧制薄带和极薄带材,必须采用直径尽可能小的工作辊。在四辊轧机上采用小直径工作辊不能保证它们再轧制方向上的稳定性和补偿用小棍径而降低的横向刚度。塔形辊系的多辊轧机很好地解决了使用小直径工作辊的技术问题。(3)轧制高精度带材。1.4 多辊轧机的发展和优点多辊轧机以其工作辊直径小,轧机刚度打的特点而不断发展和完善。 最初出现的多辊轧机为六辊轧机。但是由于轧辊数量少,工作辊未作传动辊,并且在结构上受到两个支撑辊间隙的限制,工作辊径的减小受到限制,因而使用较少。此后,在六辊轧机的基础上产生了十二辊,二十辊,三十辊,三十二辊,三十六辊等多辊轧机。辊轧机与传统轧机的优势:当前,一般规格的普碳冷板在市场上已经非常普遍,效益也变得十分微小。而薄规格化板材已成发展趋势,这方面的需求在加大,效益还比较乐观。最初的四、六辊可逆式轧机轧制轧辊粗大,轧制精度不高,很难轧制薄规格产品;而且由于工作辊、支承辊、牌坊都是很庞大,造成运行成本高,很难在日益激烈的市场竞争中取得优势。多辊机由于工作辊径小,其可轧性在轧薄规格及难变形钢材产品方面明显优于4-6辊机而且节能效果显著。此前很长时间,多辊机主要用于轧制不锈钢、硅钢等难于变形的合金钢,用于轧制普碳钢也仅仅是近几年才开始的,经过实践其优势十分明显 。 与传统的四辊轧机相比,多辊轧机有以下的优点:(1)工作辊整个辊身以支承辊作媒介支承在牌坊上,轧辊宽度方向承受的弯曲很小,从而能够使用小直径的工作辊。(2)由于轧机的刚度提高,并使用了高硬度轧辊,因而能生产出高精度的产品,其精度与四辊机相比可提高四倍。 (3)新型的二十辊机可将2.75mm的原料一个轧程轧到0.180.23,3.0mm的原料一个轧程轧到0.20.25,同时对多种合金钢品种均能适应。 (4)工作辊直径减小,可以实现轧薄,普通1250四辊轧机最薄可轧到0.25mm,而用二十辊轧机可以轧到0.08mm。 (5)由于轧辊直径小,导致变形区接触面积减小,从而使总轧制力减小。二十辊轧机的轧制力(在轧制条件相同时)约为四辊轧机的25%,由于轧制力的减小使轧制力矩减小,从而可节约电能3040%。5 (6)在多辊机上实际强化压下,使轧制道次减少,并有可能减少轧程,从而提高了生产效率和成材率,降低成本。 (7)由于多辊轧机采用大张力轧制,带钢的平直度、板型显著提高。 (8)轧机的体积减小,重量减轻,相对降低了设备投资费用。 (9)多辊轧机常用备件(如轧辊、轴承等)均比四辊机小得多,因此可以大大减低成本。2 总体方案的设计2.1 技术参数要求 (1)被加工工件直径310mm; (2)最大工件长度50mm; (3)工件材料GCr15; (4)轧制功率11kW; (5)整机使用时间250000h2.2 方案设计2.2.1 固定辊的设计(1)轧辊座 轧辊轴座分开铸造,用螺栓紧固以便于安装和更换,同时轧辊采用装配式轧辊。轧辊轴承均采用滚动轴承,因为滚动轴承维护方便且摩擦系数较低。轴承内圈采用双螺母锁紧,轴两端螺母应采用不同的旋向。(2)角度调整机构角度调整机构由安装在轧辊轴座两端的螺母和螺杆构成,为了消除轧辊轴座和移动辊座之间的间隙,在每个调解机构的上方安装有轧辊轴座锁紧机构。调节轧辊工作倾角时,先调节锁紧螺杆。2.2.2 传动方案的确定(1)为了降低成本、减轻重量、设计上的简单,我们应该使用简单的机构和简短的运动链,如果基本机构不能完成机械的运动,可以适当进行组合。而为了是机械有较高的工作效率,我们对传动效率较大的主运动链的选择需要让其具有较高的机械效率,其它传动效率较小的辅助运动链可以放在次要地位7。(2)多级减速器各级传动比的分配,直接影响减速器的承载能力,和使用寿命,还会影响其体积、重量和润滑。传动比一般按以下原则分配:使各级传动承载能力大致相等;使减速器的尺寸与质量较小;使各级齿轮圆周速度较小;采用油浴润滑时,使各级齿轮副的大齿轮浸油深度相差较小。低速级大齿轮直接影响减速器的尺寸和重量,减小低速级传动比,即减小了低速级大齿轮及包容它的机体的尺寸和重量。增大高速级的传动比,即增大高速级大齿轮的尺寸,减小了与低速级大齿轮的尺寸差,有利于各级齿轮同时油浴润滑;同时高速级小齿轮尺寸减小后,降低了高速级及后面各级齿轮的圆周速度,有利于降低噪声和振动,提高传动的平稳性。故在满足强度的条件下,末级传动比小较合理。减速器的承载能力和寿命,取决于最弱一级齿轮的强度。仅满足于强度能通得过,而不追求各级大致等强度常常会造成承载能力和使用寿命的很大浪费。通用减速器为减少齿轮的数量,单级和多级中同中心距同传动比的齿轮一般取相同参数。当设置较密时,较易实现各级等强度分配;设置较疏时,难以全部实现等强度。按等强度设计比不按等强度设计的通用减速器约半数产品的承载能力可提高10%-20%。 图11电动机 2皮带轮 3行星齿轮4皮带 5减速器 6轧机的辊2.2.3 机架的选择轧钢机机架是轧机的重要部件,轧辊、轧辊轴承、以及轧辊调整装置都安装在机架上。机架再轧制过程中承受巨大的轧制力必须有足够的强度和刚度。(1)闭式机架它是一个整体框架,一般通过上下连接梁将左右两片机架联结在一起,并通过轨座将其安装在地基基础上。特点:强度、刚度大、整体性强;但只能从其侧边换辊。图2闭式机架 (2)开式机架它的每片机架均由机架本体与上盖两部分组成,其两部分联结方式有多种:螺栓、立销、套环、横销、斜楔等5种。以最后一种斜楔联结性能最佳因而应用最广。开式机架刚度较差,但换辊方便:可卸下联结斜楔打开机架盖从上面吊出或装入。图3开式机架本设计是对棒材的压轧,棒材直径不大,因此压轧力不是很大,在保证产品质量的情况下结构越简单越好,所以说选取开式机架就可以。2.2.4 电机的选择通常我们采用三相异步电动机,三相异步电动机转子的转速低于旋转磁场的转速,转子绕组因与磁场间存在着相对运动而感生电动势和电流,并与磁场相互作用产生电磁转矩,实现能量变换。与单相异步电动机相比,三相异步电动机运行性能好,并可节省各种材料。按转子结构的不同,三相异步电动机可分为笼式和绕线式两种。笼式转子的异步电动机结构简单、运行可靠、重量轻、价格便宜,得到了广泛的应用,其主要缺点是调速困难。绕线式三相异步电动机的转子和定子一样也设置了三相绕组并通过滑环、电刷与外部变阻器连接。调节变阻器电阻可以改善电动机的起动性能和调节电动机的转速。3 机械装置设计3.1 V带设计3.1.1 V带设计的注意事项 (1)V带一般都是无端环带,为了方便安装,应调整轴间距和预紧力,而对于没有张紧轮的传动,其中一根轴的轴承位置能沿带长方向移动; (2)传动结构应便于V带的安装和更换; (3)水平和接近水平的带传动,应该使带的松边在上,紧边在下,可增大小带轮的包角; (4)多根V带传动时,应避免各V带的载荷分布不均,对同一带轮上V带的长度配组,而更换时必须全部带同时更换; (5)使用张紧轮传动的V带,会增加带的曲挠次数,缩短寿命; (6)在传动装置中,俩带轮对应的轮槽中心平面的平面度应该小于0.002倍的轴间距,带轮轴线的平行度应小于0.006倍的轴间距; (7)普通V带和窄V带不能混用于通一个传动装置。3.1.2 V带设计的过程1) 确定计算功率Pca 工作情况系数KA=1.2,则Pca=KAP=1.211=13.2(kW)2)选择V带的型号根据计算功率Pca和小带轮转速n1=1460r/min,所以选用B型带。3)确定带轮基准直径dd,验算带速(1)选取小带轮基准直径dd1=125mm(2)验算带速vv=dd1n1/60000=9.93(m/s)v在5m/s-25m/s范围内,所以带速合适.(3)计算大带轮基准直径dd2=n1/n2dd1=3125=375(mm),选取355mm.从动轮的实际转速为n2= dd1/ dd2n1(1)=503.8(r/min)转速误差为(n2n2) / n2100%=-3.52%转速误差不超过5%,所以合适。4)确定中心距a,选择带的基准长度Ld0.7(dd1+ dd2)a02(dd1+ dd2)0.7(125+355)mma02(125+355)mm336mma0960mm初定中心距a0=450mm计算相应的带长Ld0Ld02 a0+(dd1+ dd2)/2+(dd1dd2)2/4 a0 =2450+(125+355) /2+(125355)2/4450=1683(mm)选取带的基准长度为Ld=1600mm计算实际中心距aa0+(LdLd0)/2=450+(16001683)/2=409(mm)计算中心距a的变动范围是406mm478mm。6)计算小带轮上的包角111800(dd2dd1)57.30/a=1800(355125)57.30/409=147.7701200故包角合适。7)确定V带的根数zPca/(P0+P0)KaKL用内插法得P0=2.20Kw, P0=0.46kW ,Ka=0.91,KL=0.92,则zPca/(P0+P0)KaKL=13.2/(2.20+0.46) 0.910.92 =5.93取z=6根.8)确定带的初拉力F0F0=500 Pca(2.5/ Ka-1)/zv+qv2取q=0.18,则F0=500 Pca/zv(2.5/ Ka-1)+qv2 =50013.2(2.5/0.91-1)/69.93+0.189.932 =211.30(N)9)计算压轴力FQFQ=2z F0sin1/2=26211.30sin147.770/2=2436(N)3.2. 输入轴及其齿轮的设计3.2.1 齿轮设计轮缘上有齿能连续啮合传递运动和动力的机械元件。齿轮是能互相啮合的有齿的机械零件,齿轮在传动中的应用很早就出现了。19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,随着生产的发展,齿轮运转的平稳性受到重视。1) 选择齿轮类型、材料、精度等级及齿数(1) 选用直齿圆柱齿轮传动。(2) 运输机是一般工作机器,速度不高,选用8级精度。(3) 材料选择:一般减速器对传动尺寸没有特殊限制,可采用软吃面传动。选择大、小齿材料均为(调质)45号钢,打齿轮齿面平均强度为210HBS,小齿轮齿面平均强度为250HBS,两者材料硬度差为40HBS。(4) 选小齿轮齿数z1=32,大齿轮齿数z2 =65。(5) 计算齿数比 u= z2z165322.031按照齿面接触强度设计,进行试算为2) 确定公式内的各计算数值(1) 选载荷系数Kt1.3;(2) 计算小齿轮传递的转矩电动机的满载转速nm=1460rmin,额定功率Pd=11kW传到一轴上的功率为P1=Pd=110.96=10.56KW,n1=nmi0=14602=730 rmin则(3) 通过表选取齿宽系数为d=0.9;(4) 通过查得材料的弹性影响系数为ZE=189.8;(5) 通过由齿面硬度中间值52HRC查得大、小齿轮得接触疲劳强度极限为Hlim1Hlim21170MPa;(6) 计算应力循环次数N1=60n1jLh=607301250000=1.0951010 N2=N 1u= 1.09510102=5.475109(7) 通过查得接触疲劳寿命系数为=0.88, =0.90;(8) 计算疲劳许用应力认为失效概率为1%,安全系数S=1,得 3)计算 (1)计算小齿轮分度圆直径d1t,取中较小的值 (2)计算圆周速度v (3) 计算齿宽bb=dd1t=150.90=50.90(mm) (4)计算齿宽和齿高之比b/h模数mt=d1t/z1=50.90/32=1.59(mm)齿高h=2.25mt=2.251.59=3.578(mm)b/h=50.90/3.578=14.22(5)计算载荷系数因为v1.94m/s,8级精度,通过动载系数图查得动载系数Kv1.12;直齿轮,若Ft/b100N/mm,通过表查得KHa=KFa=1.1;使用系数KA1;通过表查得1.43;又通过查得1.37;(由b/h9.6,1.43) 载荷系数 KKAKvKHa=11.121.11.431.72(6) 按载荷系数校正分度圆直径,得 (7) 计算模数m m=d1/z1=53.27/32=1.66,取模数=23.2.2 齿根弯曲强度设计 弯曲强度设计为 mm1) 确定公式内各数值(1) 通过查得大、小齿轮的弯曲疲劳强度极限为FE1FE2680MPa;(2) 通过查得弯曲疲劳寿命系数0.88;0.9;(3) 计算弯曲疲劳许用应力选取弯曲疲劳安全系数S=1.4,得 (4)计算载荷系数K K=KAKvKKH=11.121.11.371.69(5)齿形系数通过表查得=1.58,=1.76所以疲劳强度足够;计算几何尺寸1)计算分度圆直径 d1z1m32264mmd2z2m652130mm2) 计算中心距a(d1d2)/2(64+130)/297mm3) 计算齿轮宽度bdd116464mm,B170mm3.2.3 输入轴的设计轴的结构设计是确定轴的合理外形和全部结构尺寸,为轴设计的重要步骤。它由轴上安装零件类型、尺寸及其位置、零件的固定方式,载荷的性质、方向、大小及分布情况,轴承的类型与尺寸,轴的毛坯、制造和装配工艺、安装及运输,对轴的变形等因素有关。设计者可根据轴的具体要求进行设计,必要时可做几个方案进行比较,以便选出最佳设计方案,以下是一般轴结构设计原则: 1、节约材料,减轻重量,尽量采用等强度外形尺寸或大的截面系数的截面形状; 2、易于轴上零件精确定位、稳固、装配、拆卸和调整; 3、采用各种减少应力集中和提高强度的结构措施; 4、便于加工制造和保证精度。估算轴的最小直径。取轴的材料为45号钢,调制处理。取C=112,得 取=38mm。3.2.4 输入轴的校核如图为轴的简化受力图: 图4 轴受力简图已知,FQ=2436N,L1=110mm,L2=115mm,L3=38mm。3.2. 5 作用在齿轮上的力输入轴上的转矩T1=9550000P1/n1 =955000010.56486.67 207220(Nmm)那么齿轮上的圆周力Ft=2T1/ d1 =220722064 =6476(N)径向力 Fr= Fttann/cos = 6476tan200cos80 =2380(N)轴向力 Fa= Fttan =6476tan80=910(N)3.2.6 计算支撑力FHV1、FHV1、FNV2、FHV2FQ+ Ft= FHV1+ FHV2FHV1L1+ FHV2(L1+L2+L3)= Ft(L1+L2)通过以上两式,计算FHV1=5853N,FHV2=3095NFNV1+ FNV2= FrFNV1L1+ FNV2(L1+L2+L3)+ Fa D/2= Fr(L1+L2)通过以上两式,计算FNV2=820N,FHV2=1575N3.2.7 校核轴的强度 校核时,一般只对轴上承受最大弯矩和扭矩的截面的强度进行校核。取=0.6,则轴的计算应力为:而之前选定轴的材料为45号钢,调质处理,查得。因此,所以安全。3.2.8 键的校核键主要用作轴和轴上零件之间的周向固定以传递扭矩,有些键还可实现轴上零件的轴向固定或轴向移动。如减速器中齿轮与轴的联结(1) 选择键连接类型因为齿轮工作时要求较高,故选A型普通平键。(2) 确定尺寸 查表选择键尺寸b=10mm,h=8mm,键长40mm。(3) 校核键连接的强度因为键和轴的材料均为钢,轮毂材料为铸铁,查表得许用挤压应力=50Mpa60Mpa,取=60 Mpa。键的工作长度l=L-b=30-10=30(mm),挤压面高度k=h/2=4(mm),转矩T=145800(Nmm),则(4)故安全。3.2.9 轴承介绍轴承是当代机械设备中一种举足轻重的零部件,它的主要功能是支撑旋转轴或其它运动体,引导转动或移动运动并承受由轴或轴上零件传递而来的载荷。按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两类。究其作用来讲应该是支撑,即字面解释用来承轴的,但这只是其作用的一部分,支撑其实质就是能够承担径向载荷。也可以理解为它是用来固定轴的。就是固定轴使其只能实现转动,而控制其轴向和径向的移动。 电机没有轴承的后果就是根本不能工作。因为轴可能向任何方向运动,而电机工作时要求轴只能作转动。 从理论上来讲不可能实现传动的作用,不仅如此,轴承还会影响传动,为了降低这个影响在高速轴的轴承上必须实现良好的润滑,有的轴承本身已经有润滑,叫做预润滑轴承,而大多数的轴承必须有润滑油,负载在高速运转时,由于摩擦不仅会增加能耗,更可怕的是很容易损坏轴承。把滑动摩擦转变为滚动摩擦的说法是片面的,因为有种叫滑动轴承的东西。轴承的校核 因为轴承同时承受周向和径向载荷作用,根据轴径,选择深沟球轴承,型号为6210型。 轴承受力简图如下: 图5 轴承受力简图已知,Fr1=5853N,Fr2=820N,Fa=910(N)(1) 确定Cr、e、Y值由手册查得6210轴承Cr、e、Y值,Cr=35kN,e=0.26,Y=1.713(2)计算轴承内部轴向力 轴承1内部轴向力 Fs1= Fr1/2Y=58532 1.71=1711.6(N),方向向右 轴承2内部轴向力 Fs2= Fr2/2Y=8202 1.71=239.5(N),方向向左(3)轴承所受轴向载荷Fac 由图可知,Fs2与Fa方向相同,其和为Fs2+Fa=239.5+910=1149.5(N)Fs1因此轴承1被“放松”,轴承2被“压紧”,则Fa1= Fs1 Fa2= Fs2+ Fa(4)计算当量动载荷 根据Fa1/ Fr1=1711.65853=0.292e,Fa2/ Fr2=1.409e,取X=0.56,Y=1.71,有中等冲击时,取fp=1.6。 轴承1当量动载荷P1= fp(X Fr1+Y Fa1)=1.6(1.56 5853+1.711711.6)=19647(N)轴承2当量动载荷P2= fp(X Fr2+Y Fa2)=1.6(1.56 820+1.711149.5)=5195(N)轴承的动载荷取P1、P2中较大者(4)计算轴承实际寿命查表取温度系数ft=1.0,球轴承寿命系数=3, 则轴承实际寿命满足使用要求,所以合适。3.3 轴上的齿轮设计3.3.1 选择齿轮类型、材料、精度等级及齿数 1)(1)选用直齿圆柱齿轮传动。 (2)运输机是一般工作机器,速度不高,所以选用8级精度。 (3)材料选择:一般减速器对传动尺寸没有特殊限制,可采用软吃面传动。选择大、小齿材料均为(调质)45号钢,打齿轮齿面平均强度为210HBS,小齿轮齿面平均强度为250HBS,两者材料硬度差为40HBS。 (4)选择小齿轮齿数z1 =30,大齿轮齿数z2 =67。 (5)计算齿数比 u= z2z167302.27由设计公式进行试算,2)确定公式内各计算数值 (1) 试选载荷系数Kt1.3; (2) 计算小齿轮传递的转矩电动机的额定功率Pd=11KW,满载转速nm=1460rmin,则传到V轴上的功率P1=Pd123=110.960.990.97=10.14(KW),n2=nmi0/i1=14603/2.03=239(rmin)则(3)由表选取齿宽系数d=0.9;(4)由表查得材料的弹性影响系数ZE=189.8;(5)由图e按齿面硬度中间值52HRC查得大、小齿轮得接触疲劳强度极 限Hlim1Hlim21170MPa; (6)计算应力循环次数N1=60n1jLh=602391250000=3.585109 N2=N1 u= 3.5851092.27=1.58109 (7) 由图查得接触疲劳寿命系数10.88;20.90; (8) 计算接触疲劳许用应力取失效概率为1,安全系数S1,得 3)计算 (1) 试算小齿轮分度圆直径d2t,代入中较小的值 (2) 计算圆周速度v(3) 计算齿宽bb=dd2t=171.89=71.89(mm)(4) 计算齿宽与齿高之比b/h模数mt=d2t/z3=71.89/30=2.4(mm)齿高h=2.25mt=2.252.4=5.4(mm)b/h=71.89/5.4=13.31(5)计算载荷系数根据v0.90m/s,8级精度,由动载系数图查得动载系数Kv1.12;直齿轮,假设Ft/b100N/mm,由表查得KHa=KFa=1.1;由表查得使用系数KA1;由表查得1.43;由图弯曲疲劳强度计算用齿向载荷分布系数查得1.37;(由b/h9.6,1.43)故载荷系数 KKAKvKHa=11.121.11.431.72(6)按实际的载荷系数校正所得的分度圆直径得(7) 计算模数mm=d2/z2=75.25/30=2.51,取模数=2.53.3.2 按齿根弯曲强度设计弯曲强度的设计公式为确定公式内的各计算数值(1) 由图d查得大、小齿轮的弯曲疲劳强度极限FE1FE2680MPa;(2) 由图查得弯曲疲劳寿命系数10.88;20.9;(3) 计算弯曲疲劳许用应力取弯曲疲劳安全系数S1.4,得 (4) 计算载荷系数KK=11.121.11.371.69 (5) 查取齿形系数由表查得YFa1=2.65;YFa2=2.226 (6) 查取应力校正系数由表可查得 YSa1=1.58;YSa2=1.764抗弯强度够。3.3.3 几何尺寸计算 1) 计算分度圆直径d1z1m302.575(mm)d2z2m672.5168(mm) 2) 计算中心距a(d1d2)/2(75+168)/2121(mm) 3) 计算齿轮宽度bdd117564(mm),B170(mm)3.4 轴上的齿轮设计3.4.1 选择齿轮类型、材料、精度等级及齿数 1) (1) 选用直齿圆柱齿轮传动。 (2) 运输机为一般工作机器,速度不高,故选用8级精度。 (3) 材料选择:一般减速器对传动尺寸无特殊限制,可采用软齿面传动。选择小、大齿材料均为45钢(调质),小齿轮齿面平均强度为250HBS,大齿轮齿面平均强度为210HBS,二者材料硬度差为40HBS。 (4) 初选小齿轮齿数z1 =34,大齿轮齿数z2 =63。(5) 计算齿数比。u= z2z163341.85按齿面接触强度设计。 进行试算为2)确定公式内各计算数值 (1) 试选载荷系数Kt1.3; (2) 计算小齿轮传递的转矩电动机的额定功率Pd=11KW,满载转速nm=1460rmin,则传到V轴上的功率P5=Pd12232=110.960.9920.972=9.74(KW),n2=nmi0/i1/i2=14603/2.03/1.85=130(rmin)则(3)由表选取齿宽系数d=0.9;(4)由表查得材料的弹性影响系数ZE=189.8; (5) 由图e按齿面硬度中间值52HRC查得大、小齿轮得接触疲劳强度极限Hlim1Hlim21170MPa; (6) 计算应力循环次数N1=60n3jLh=601301250000=1.95109 N2=N1 u=1.951091.85=1.05109 (7) 由图查得接触疲劳寿命系数10.88;20.90; (8) 计算接触疲劳许用应力取失效概率为1,安全系数S1,得 3) 计算(1) 试算小齿轮分度圆直径d2t,代入中较小的值(2) 计算圆周速度v(3) 计算齿宽bb=dd3t=188.88=88.88(mm)(4) 计算齿宽与齿高之比b/h模数mt=d3t/z3=88.88/34=2.6齿高h=2.25mt=2.252.6=5.9b/h=88.88/5.9=15.1(5) 计算载荷系数 根据v0.60m/s,8级精度,由动载系数图查得动载系数Kv1.12;直齿轮,假设Ft/b100N/mm,由表查得KHa=KFa=1.1;由表查得使用系数KA1; 由表查1.43;由图弯曲疲劳强度计算用齿向载荷分布系数查得1.37;(由b/h9.6,1.43) 故载荷系数 KKAKvKHa=11.121.11.431.72(6)按实际的载荷系数校正所得的分度圆直径,得 (7)计算算模数mm=d3/z2=93.02/34=2.7,取模数=33.4.2 按齿根弯曲强度设计弯曲强度的设计公式为确定公式内的各计算数值(1) 由图d查得大、小齿轮的弯曲疲劳强度极限FE1FE2680Mpa;(2) 由图查得弯曲疲劳寿命系数10.88;20.9;(3) 计算弯曲疲劳许用应力取弯曲疲劳安全系数S1.4,得(4) 计算载荷系数KK=11.121.11.371.69(5) 查取齿形系数由表查得YFa1=2.65;YFa2=2.226(6) 查取应力校正系数 由表可查得 YSa1=1.58;YSa2=1.764。抗弯疲劳强度足够。3.4.3 几何尺寸的计算1)计算分度圆直径d1z3m343102(mm)d2z4m632.5158(mm)2)计算中心距a(d1d2)/2(102+158)/2130(mm)3)计算齿轮宽度bdd11102102(mm),B1110(mm)3.5 固定辊的设计3.5.1 介绍轧辊是轧钢厂轧钢机上的重要零件,利用一对或一组轧辊滚动时产生的压力来轧碾钢材。它主要承受轧制时的动静载荷,磨损和温度变化的影响。机部件中轧辊的工作条件最为复杂。轧辊在制造和使用前的准备工序中会产生残余应力和热应力。使用时又进一步受到了各种周期应力的作用,包括有弯曲、扭转、剪力、接触应力和热应力等。这些应力沿辊身的分布是不均匀的、不断变化的,其原因不仅有设计因素,还有轧辊在使用中磨损、温度和辊形的不断变化。此外,轧制条件经常会出现异常情况。轧辊在使用后冷却不当,也会受到热应力的损害。所以轧辊除磨损外,还经常出现裂纹、断裂、剥落、压痕等各种局部损伤和表面损伤。一个好的轧辊,其强度、耐磨性和其他各种性能指标间应有较优的匹配。这样,不仅在正常轧制条件下持久耐用,又能在出现某些异常轧制情况时损伤较小。所以在制造轧辊时要严格控制轧辊的冶金质量或辅以外部措施以增强轧辊的承载能力。合理的辊形、孔型、变形制度和轧制条件也能减小轧辊工作负荷,避免局部高峰应力,延长轧辊寿命。轧辊通过轴承座与压下和压紧机构相联,把轧制力传递给机架。设计轧辊时应考虑以下几点:(1)采用装配式轧辊(2)并且轧辊轴承均采用摩擦系数较低的滚动轴承(3)锁紧轴承内圈采用双螺母锁紧(4)设计轧辊轴时,应保证使轧辊孔型的螺旋角落在转鼓的回转中心线上。3.5.2 固定辊的具体设计 (1)棍身 工作辊径D1一般小于名义直径D,为防止孔槽切入过深,D/D1比值不大于1.4。轧辊直径可根据咬入条件,咬入角取7,所以辊径取46mm,名义辊径取66mm。轧辊结构如下:图6轧辊结构1 辊身 2 辊颈 3 辊头辊身长度: L=b+aa 根据线材的不同,选取的余量,b=155mm,a=33mm,所以L=188mm。(2)棍颈辊颈的尺寸不能太大,可近似选取d=(0.5-0.55)D,/d=0.83-1.0,取=33mm.(3)辊头在本设计中,采用梅花接轴。对于线材轧机 d1=d(10-15)mm,所以d1=20mm,2=20mm。3.5.3 轧辊的强度校核选取轧辊的材料为40Cr,硬度可达4552HRC。(1)辊身 作用于辊身危险断面的弯曲应力:P轧件作用在轧辊上的压力,a压下螺丝的中心距,代入数值得D=14Mpa,查表得最大极限强度是20Mpa,所以此设计符合标准。(2)辊颈 辊颈危险断面上的弯曲应力d和扭转应力分别为式中d辊颈直径Md,Mk辊径危险截面断面处

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号